(54) СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1981 |

|

SU967718A1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ дуговой сварки алюминиевых сплавов | 1980 |

|

SU933328A1 |

| Способ сварки плавлением | 1979 |

|

SU863235A1 |

| Способ сварки плавлением | 1980 |

|

SU941064A2 |

| Способ сварки неплавящимся электродом со сквозным проплавлением | 1983 |

|

SU1123807A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| Способ сварки алюминиевых сплавов | 1989 |

|

SU1655694A1 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

Изобретение относится к способам сварки и может быть использовано при изготовлении сварных конструкций в различных отраслях npoNa nimeHHocTH. способ двухдуговой сварки угловых швов тавровых соединений, при котором на стенку тавра осуществляют давление, при этом стенку тавра нагревают выше температуры потери материалом стенки сопротивления пластическому деформированию и одновремен но охлаждают ниже температуры восстановления им упругих свойств на участке между зонами прижима и сварки. Способ способен ликвидировать поры, подрезы, непровары и другие дефекты, которые образуются прежде всего из-за внесения в сварочную ванну ииородных по отношению к металлу сред - ржавчины, масла, грязи, активных газов, окисных плен и т. д. UJ. Недостатком способа является то, что он имеет ограниченные технологические возможности и распространяется ,на тавровые соединения, кроме того он не предупреждает образование дефектов, а способен лишь их деформировать. Известен также способ контактной стыковой сварки оплавлением кромки, при котором происходит в процессе давления удаление из стыка части расплавленного металла. С удаленным металлом выносятся из зоны соединения окисные плены, снижающие качество сварки 2. Недостатком способа является то, что в процессе сварки надо нагревать весь стык сразу и для удаления окисной плены в несколько сотых миллиметра из зоны стыка требуется пластически продеформировать металл на 20 40 мм. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ, при котором . плавление осуществляют концентрированным источником тепла, расположенным в плоскости стыка кромок деталей, создают принудительное давление и, с целью повышения качества соединения, стык выполняют наклонным к поверхности деталей, а принудительное давление прикладывают под углом к плоскости стыка З .

Недостатком указанного способа является то, что при сварке таких химически активных металлов, как титан, некоторые стали и алюминий, он не исключает сложной подготовки кромок деталей под сварку. Применяют химическое травление, обезжиривание, осветление, промывку в специальных средах и т.п., поэтому трудоемкость подготовительных работ остается значительной и в соответствии с непрерывным ростом требований к качеству соединения постоянно увеличивается. В ряде случаев время подготовки под сварку перекрывает время сварки в несколько раз, особенно, если это связано с ростом окисных плен в процессе хранения деталей. Ограничение времени хранения от момента подготовки до сварки серьезно усложняет производственный цикл и заставляет повторять операции зачистки кромок перед сваркой.

Цель изобретения - повьшение качества сварного соединения.

Цель достигается тем, что согласно способу сварки плавлением, при которо свариваемые детали без зазора в стык, выполненный наклонным к поверхностям, проплавляют и сдавливают стык, сборку деталей осуществляют со смещением их кромок относительно друг друга в сторону меньшего угла наклона стыка, процесс проплавления ведут на режимах резки, а давление производят на кромки по нормали к поверхности деталей, при этом смещение кромок выбирают равным 1,2-2,0 ширины реза.

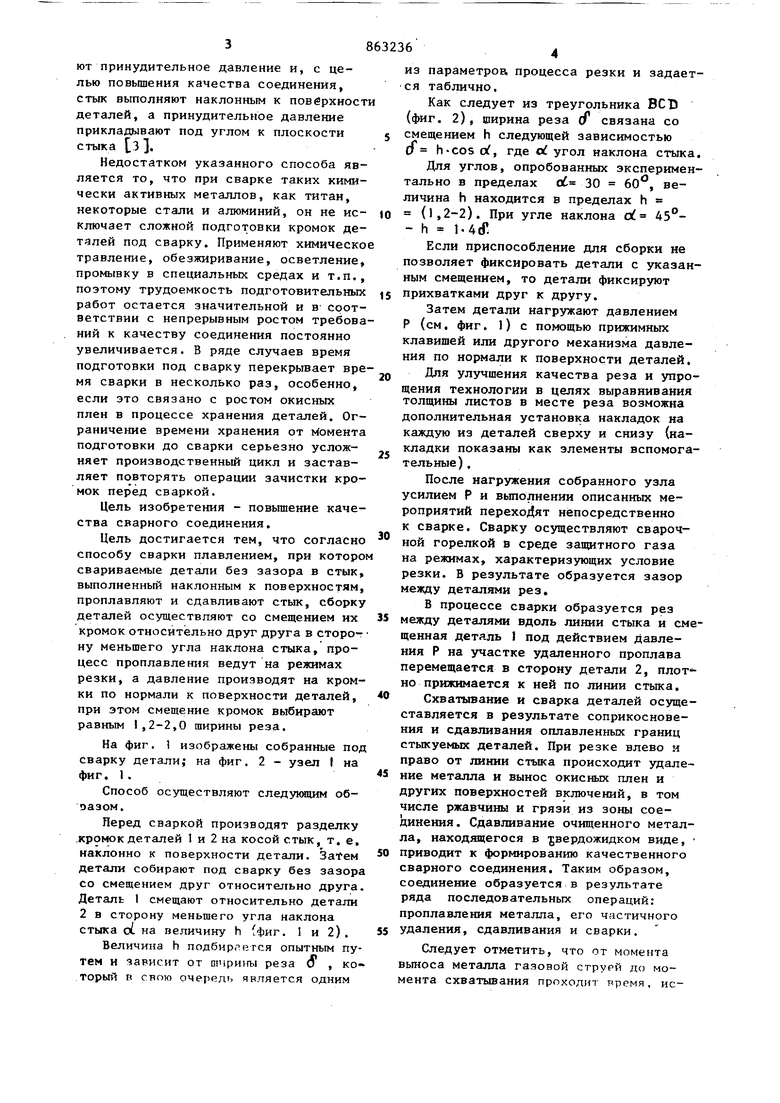

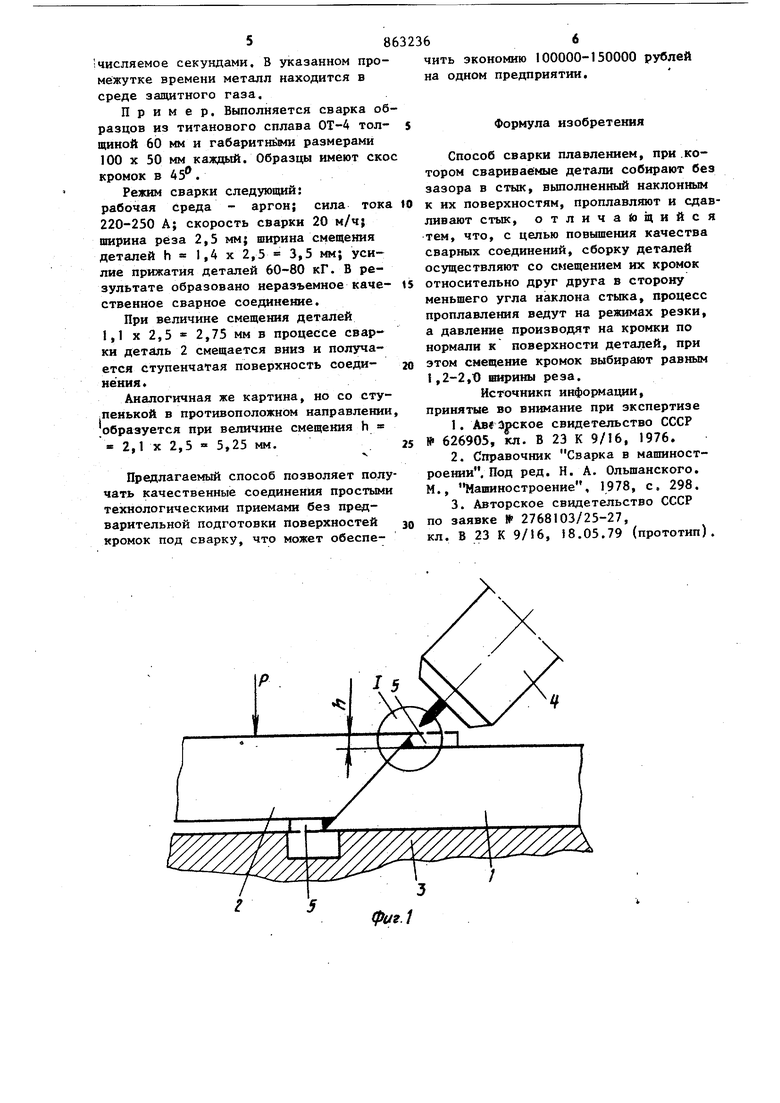

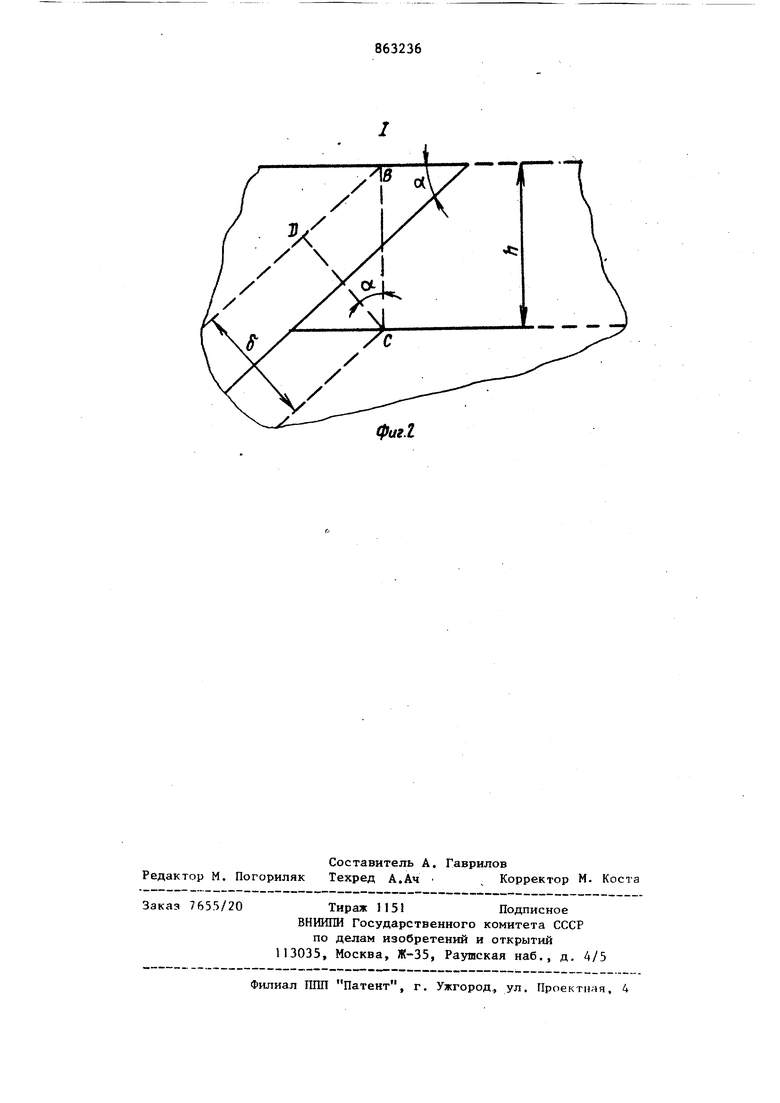

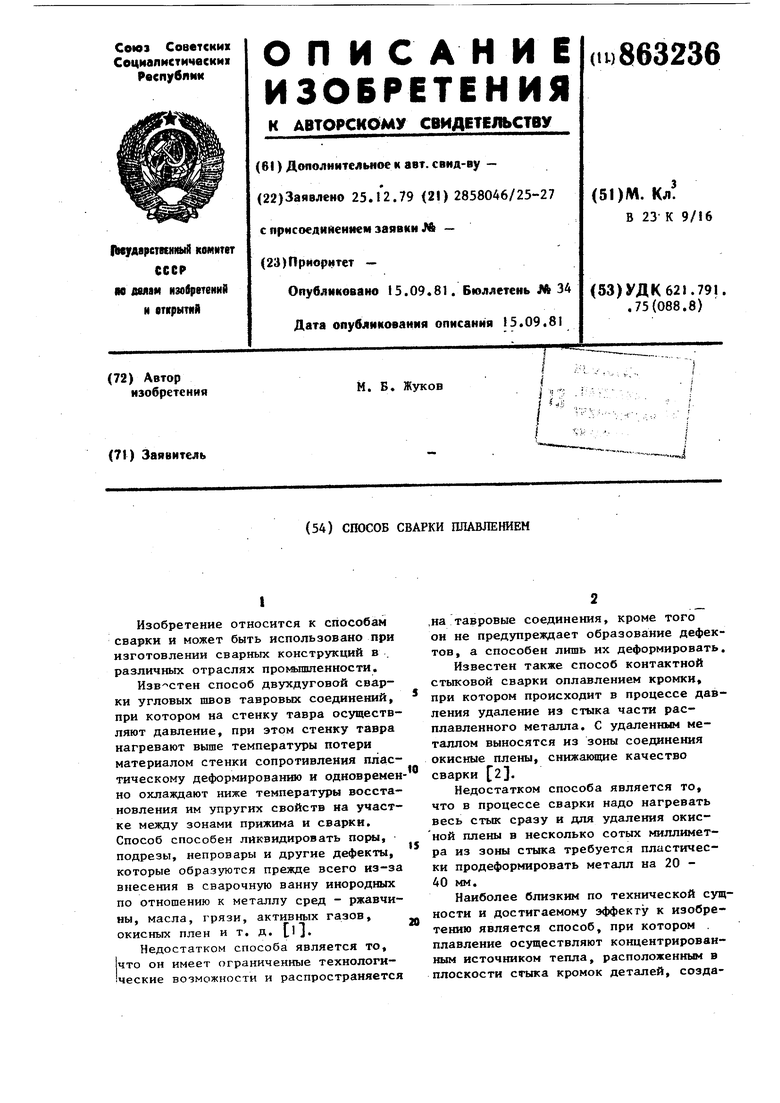

На фиг. ) изображены собранные под сварку детали; на фиг. 2 - узел I на фиг. 1.

Способ осуществляют следующим обоазом.

Перед сваркой производят разделку .кромок деталей 1 и 2 на косой стык, т.е. наклонно к поверхности детали. Затем детали собирают под сварку без зазора со смещением друг относительно друга. Деталь I смещают относительно детали 2 в сторону меньшего угла наклона стыка oi на величину h (фиг. 1 и 2).

Величина h подбирается опытным путем и зависит от шчри1{Ы реза О , который R свою очередь яяляется одним

ИЗ параметров, процесса резки и задается таблично.

Как следует из треугольника BCD (фиг. 2), ширина реза (Г связана со смещением h следующей зависимостью сГ hCos of, где oi. угол наклоиа стыка.

Для углов, опробованных экспериментально в пределах 0 30 60 , величина h находится в пределах h (1,2-2). При угле наклона 0 5°- h Ь4(Г

Если приспособление для сборки не позволяет фиксировать детали с указанным смещением, то детали фиксируют 5 прихватками друг к другу.

Затем детали нагружают давлением Р (см. фиг. 1) с помощью прижимных клавишей или другого механизма давления по нормали к поверхности деталей. 0 Для улучшения качества реза и упрощения технологии в целях выравнивания толщины листов в месте реза возможна

дополнительная установка накладок на каждую из деталей сверху и снизу (накладки показаны как элементы вспомогательные) .

После нагружения собранного узла усилием Р и выполнении описанньпс мероприятий перехоДят непосредственно к сварке. Сварку осуществляют сварочной горелкой в среде защитного газа на режимах, характеризующих условие резки. В результате образуется зазор между деталями рез,

В процессе сварки образуется рез 5 между деталями вдоль линии стыка и смещенная деталь I под действием давления Р на участке удаленного проплава перемещается в сторону деталн 2, прижимается к ней по линии стыка.

Схватывание и сварка деталей осущеставляется в результате соприкосновения н сдавливания оплавленных границ стыкуемых деталей. При резке влево и право от линии стыка происходит удаление металла и вынос окисных плен и других поверхностей включений, в том числе ржавчины и грязи из зоны соединения. Сдавливанне очищенного металла, находящегося в вердожидком виде, 0 приводит к формированию качественного сварного соединения. Таким образом, соединение образуется в результате ряда последовательных операций: проплавления металла, его частичного 5 удаления, сдавливания и сварки.

Следует отметить, что от момента выноса металла газовой струрй до момента схватывания проходн7 рремя, ис числяемое секундами. В указанном про межутке времени металл находится в среде защитного газа. Пример. Выполняется сварка о разцов из титанового сплава ОТ-4 тол щиной 60 мм и габаритш;1ми размерами 100 X 50 мм каждый. Образцы имеют ск кромок в 45. Режим сварки следующий: рабочая среда - аргон; сила ток 220-250 А; скорость сварки 20 м/ч} ширина реза 2,5 мм; ширина смещения деталей h 1,А х 2,5 3,5 мм; усилие прижатия деталей 60-80 кГ. В результате образовано неразъемное каче ственное сварное соединение. При величине смещения деталей 1,1 X 2,5 2,75 мм в процессе сварки деталь 2 смещается вниз и получается ступенчатая поверхность соединенияАналогичная же картина, но со сту :Пенькой в противоположном направлении образуется при величине смещения h « « 2,1 X 2,5 5,25 мм. Предлагаемый способ позволяет полу чать качественные соединения простыми технологическими приемами без предварительной подготовки поверхностей кромок под сварку, что может обеспечить экономию 100000-150000 рублей на одном предприятии. Формула изобретения Способ сварки плавлением, при .котором свариваемые детали собирают без зазора в стык, выполненный наклонным к их поверхностям, проплавляют и сдавливают стык, отличающийся тем, что, с целью повышения качества сварных соединений, сборку деталей осуществляют со смещением их кромок относительно друг друга в сторону меньшего угла наклона стыка, процесс проплавления ведут на режимах резки, а давление производят на кромки по нормали к поверхности деталей, при этом смещение кромок выбирают равным l,2-2,t) ширины реза. Источники информации, принятые во внимание при экспертнзе 1.Ав« aipCKoe свидетельство СССР 626905, кл. В 23 К 9/16, 1976. 2.Справочник Сварка в машиностроении. Под ред. Н. А. Ольшанского. М., Машиностроение, 1978, с, 298. 3.Авторское свидетельство СССР по заявке 2768103/25-27, кл. В 23 К 9/16, 18.05.79 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-12-25—Подача