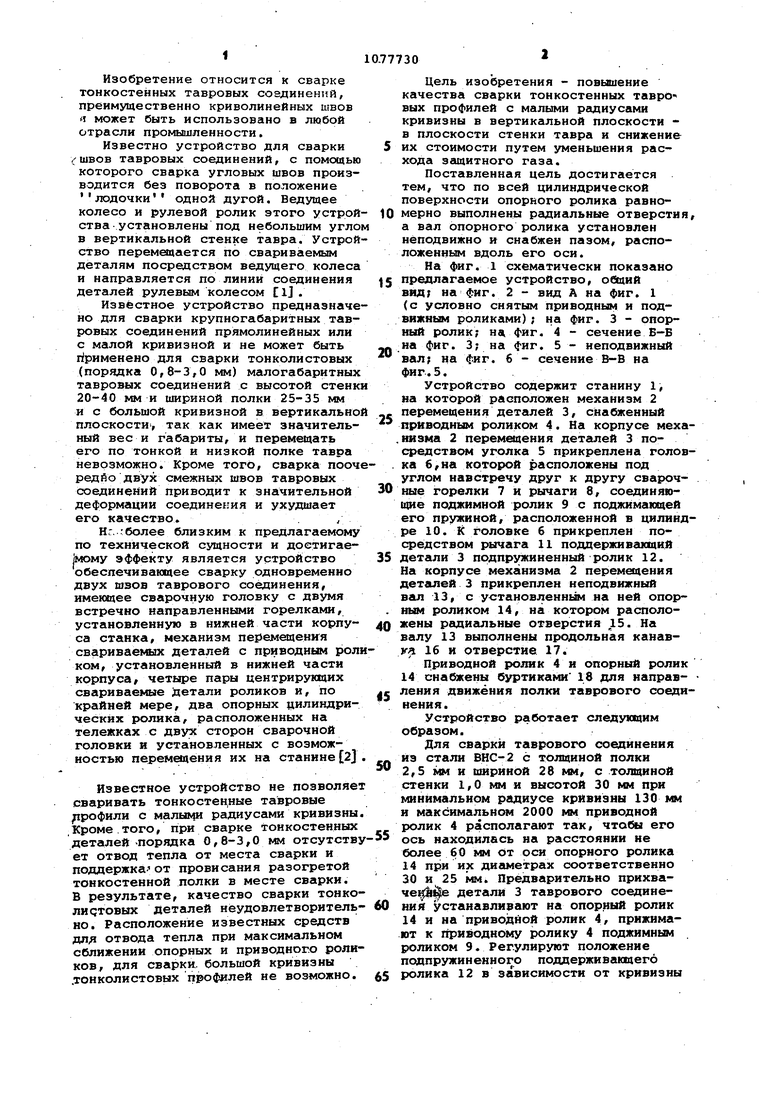

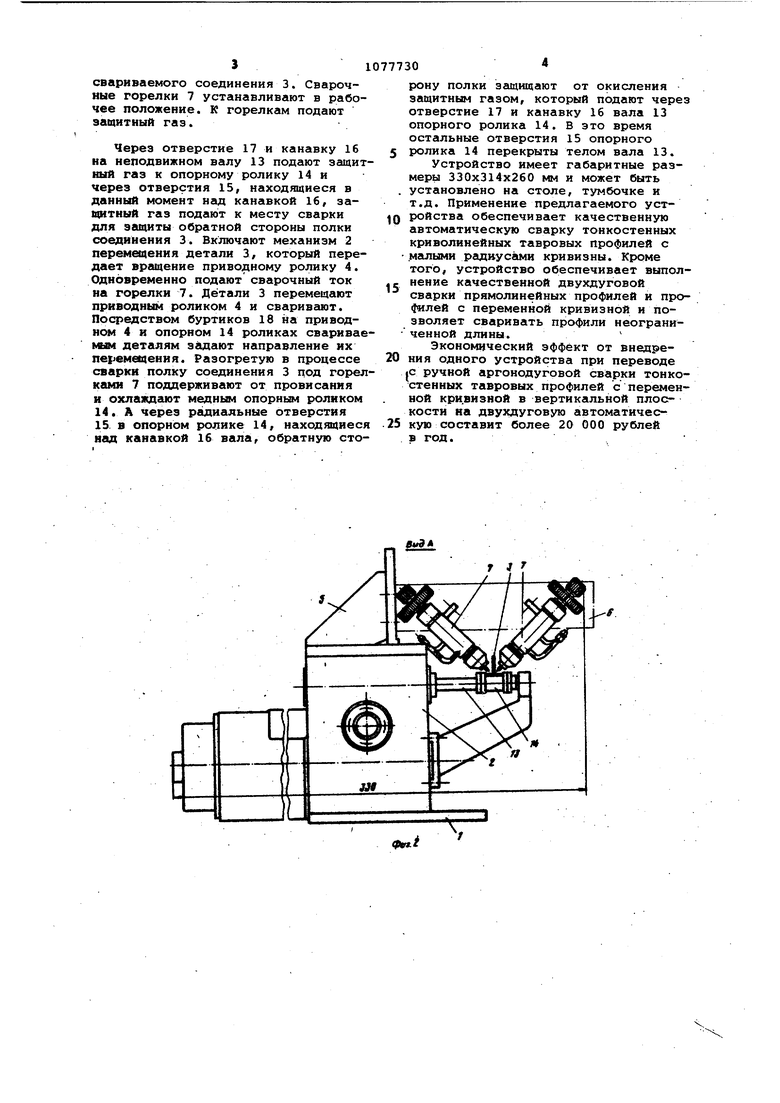

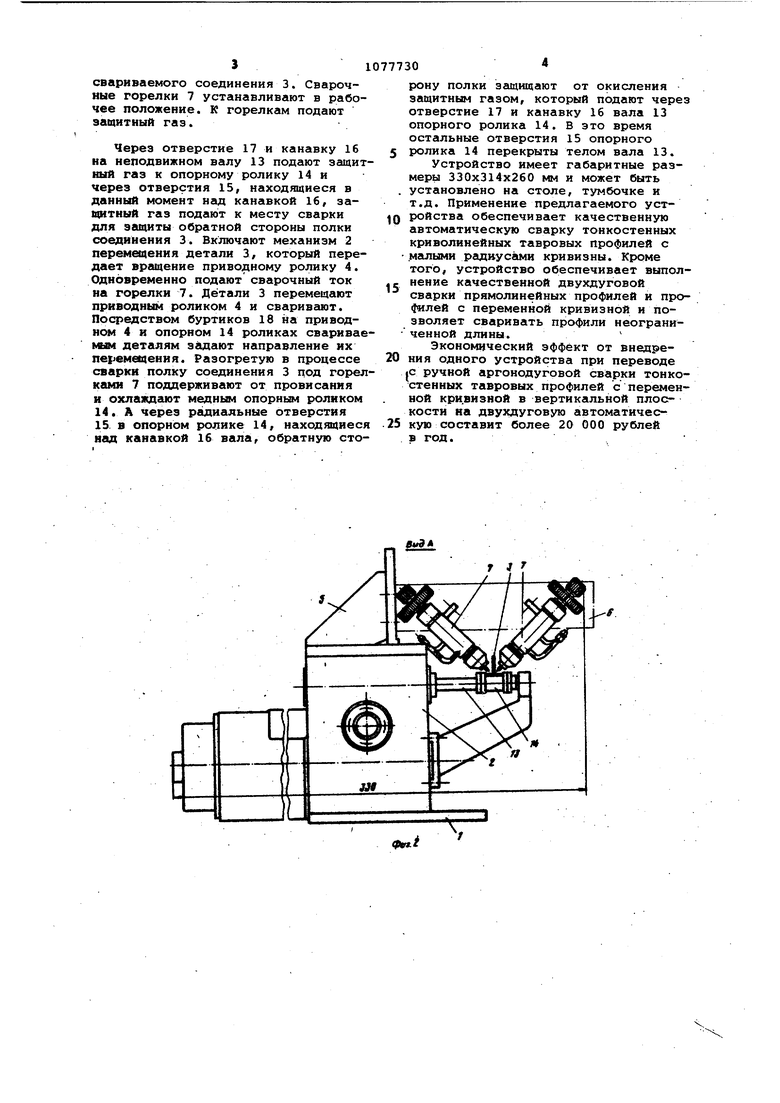

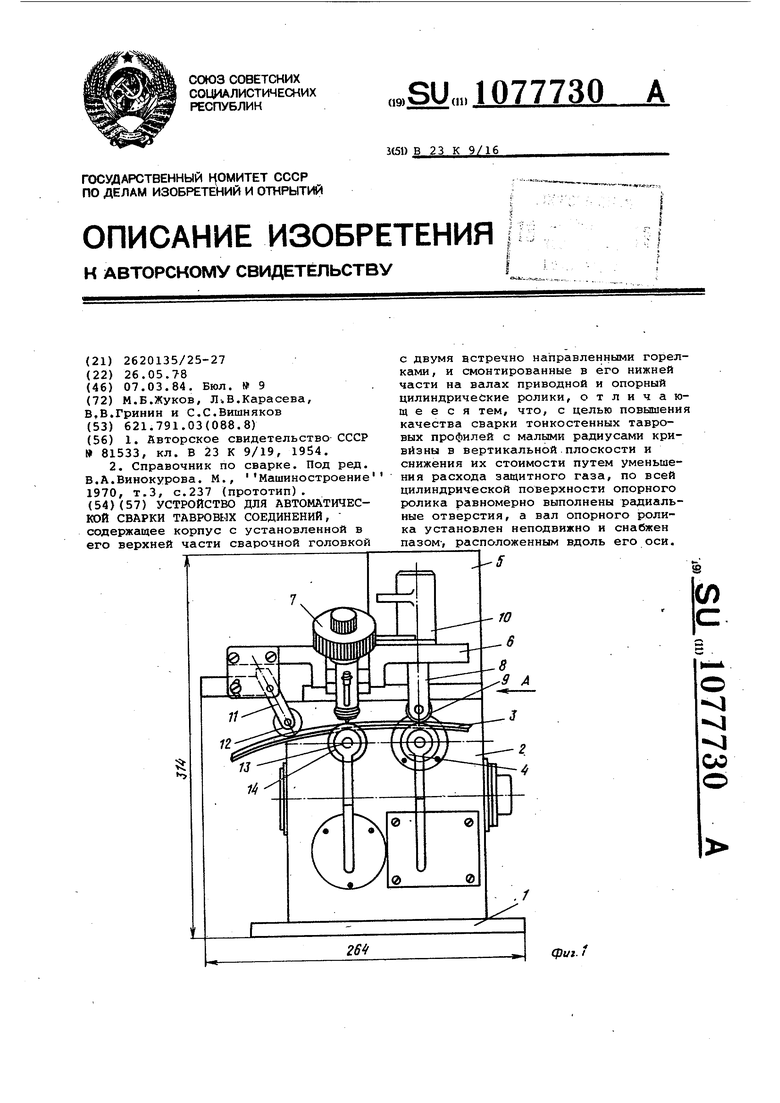

Изобретение относится к сварке тонкостенных тавровых соадинений, преимущественно криволинейных швов а может быть использовано в любой отрасли промышленности. Известно устройство для сварки швов тавровых соединений, с помощью которого сварка угловых швов производится без поворота в положение лодочки одной дугой. Ведущее колесо и рулевой ролик этого устрой ства установлены под небольшим угло в вертикальной стенке тавра. Устрой ство перемещается по свариваемым деталям посредством ведущего колеса и направляется по линии соединения деталей рулевым колесом ij. Известное устройство предназначе но для сварки крупногабаритных тавровых соединений прямолинейных или с малой кривизной и не может быть применено для сварки тонколистовых (порядка 0,8-3,0 мм) малогабаритных тавровых соединений с высотой стенк 20-40 мм и шириной полки 25-35 мм и с большой кривизной в вертикально плоскости так как имеет значительный вес и габариты, и перемещать его по тонкой и низкой полке тавра невозможно. Кроме того, сварка пооч редйо двух смежных швов тавровых соединений приводит к значительной деформации соединения и ухудшает его качество. Н г. ; бол ее близким к предлагаемому по технической стадности и достигае(мому эффекту является устройство обеспечивающее сварку одновременно двух швов таврового соединения, имекщее сварочную головку с двумя встречно направленными горелками, установленную в нижней части корпуса станка, механизм перемещения свариваемых деталей с приводным рол ком, установленный в нижней части корпуса, четыре пары центрирующих свариваемые детали роликов и, по крайней мере, два опорных цилиндрических ролика, расположенных на тележках с двух сторон сварочной головки и установленных с возможностью пе:ремещения их на станине 2 Известное устройство не позволяе сваривать тонкостенные тавровые трофили с малыми радиусами кривизны Кроме того, при сварке тонкостенных деталей -порядка 0,8-3,0 мм отсутств ет отвод тепла от места сварки и поддержка. от провисания разогретой тонкостенной полки в месте сварки. В результате, качество сварки тонко лидтовых деталей нёудовлетворитель но. Расположение известных средств дл отвода тепла при максимальном сближении опорных и приводного роли ков, для сварки большой кривизны .тонколистовых профилей не возможно. Цель изобретения - повьшение качества сварки тонкостенных тавро вых профилей с малыми радиусами кривизны в вертикальной плоскости в плоскости стенки тавра и снижение их стоимости путем уменьшения расхода защитного газа. Поставленная цель достигается тем, что по всей цилиндрической поверхности опорного ролика равномерно выполнены радиальные отверстия, а вал опорного ролика установлен неподвижно и снабжен пазом, расположенным вдоль его оси. На фиг. 1 схематически показано предлагаемое устройство, вид; на фиг. 2 - вид А на фиг. 1 (с условно снятым приводным и подвижным роликами); на фиг. 3 - опорный ролик; на. фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - неподвижный вал; на Фиг. 6 - сечение В-В на фиг.5. Устройство содержнт станину 1, на которой расположен механизм 2 перемещения деталей 3, сНаОкенный приводным роликом 4. На корпусе механизма 2 перемещения детгшей 3 посредством уголка 5 прикреплена головка 6,на которой расположены под углом навстречу друг к другу сварочные горелки 7 и рычаги 8, соединяю|ф1е поджимной ролик 9 с поджимающей его , расположенной в цилиндре 10. С головке б прикреплен посредством рычага 11 поддерживающий детали 3 подпружиненный ролнк 12. На корпусе механизма 2 перемещения деталей.3 прикреплен неподвижный вал 13, с установленным на ней опорным роликом 14, на котором расположены радигтьные отверстия 15. На валу 13 выполнены продольная канавка 16 и отверстие 17. Приводной ролик 4 и опорный ролик 14 снабжены буртиками 18 для направ- ления движения полки таврового соединения. Устройство работает следующим образом. Для сварки таврового соединения из стали вне-2 с толщиной полки 2,5 мм и шириной 28 юл, с толщиной стенки 1,0 мм и высотой 30 мм при минимальном радиусе кривизны 130 мк и максимальном 2000 юл приводной ролик 4 располагают так, чтобы его ось находилась на расстоянии не более 60 мм От оси опорного ролика 14 при их диаметрах соответственно 30 и 25 мм. Предварительно прихвачейЗ детали 3 таврового соединения устанавливают на опорный ролик 14 и на приводйой ролик 4, прижнмают к приводному ролику 4 поджимным роликом 9. Регулируют положение подпружиненного поддерживакщего ролика 12 в зависимости от кривизны свариваемого соединения 3. Сварочные горелки 7 устанавливают в рабо чее положение. К горелкам подают защитный газ. Через отверстие 17 и канавку 16 на неподвижном валу 13 подают защи ный газ к опорному ролику 14 и через отверстия 15, находящиеся в данный момент над канавкой 16, защитный газ подают к месту сварки для защиты обратной стороны полки соединения 3. Включают механизм 2 перемещения детали 3, который передает вращение приводному ролику 4. Одновременно подают сварочный ток на горелки 7. Детали 3 перемещают приводным роликом 4 и сваривают. Посредством буртиков 18 На приводном 4 и опорном 14 роликах сваривае деталям задают направление их пе1ембЩения. Разогретую в процессе сварки полку соединения 3 под горел ками 7 поддерживают от провисания и охлаждают медньм опорным роликом 14. А через радиальные отверстия 15 в опорном ролике 14, находящиеся нал канавкой 16 вала, обратную сто30рону полки защищают от окисления защитным газом, который подают через отверстие 17 и канавку 16 вала 13 опорного ролика 14. в это время остальные отверстия 15 опорного ролика 14 перекрыты телом вала 13. Устройство имеет габаритные размеры 330x314x260 мм и может быть установлено на столе, тумбочке и т.д. Применение предлагаемого устройства обеспечивает качественную автоматическую сварку тонкостенных криволинейных тавровых профилей с малыми радиусами кривизны. Кроме того, устройство обеспечивает выполнение качественной двухдуговой сварки прямолинейных профилей и профилей с переменной кривизной и позволяет сваривать профили неограниченной длины. Экономический эффект от внедтаения одного устройства при переводе С ручной аргонодуговой сварки тонкостенных тавровых профилей с переменной кривизной в вертикальной плоскости на двухдуговую автоматическую составит более 20 000 рублей в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| Способ автоматической двухдуговой сварки тонкостенных тавровых соединений | 1978 |

|

SU766785A1 |

| Устройство для сварки магнитоуправляемой дугой | 1980 |

|

SU927433A1 |

| Способ автоматической двухдуговой сварки тавровых соединений | 1981 |

|

SU1013165A1 |

| Способ двухдуговой сварки | 1978 |

|

SU721268A1 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Устройство для сборки и сварки тавровых соединений | 1976 |

|

SU612775A1 |

УСТРОЙСТЮ ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ, содержащее корпус с установленной в его верхней части сварочной головкой с двумя встречно направленными горелками, и смонтированные в его нижней части на валах приводной и опорный цилиндрические ролики, отличающееся тем, что, с целью повышения качества сварки тонкостенных тавровых профилей с малыми радиусами кривизны в вертикальной.плоскости и снижения их стоимости путем уменьшения расхода эгицитного газа, по всей цилиндрической поверхности опорного ролика равномерно выполнены радиальные отверстия, а вал опорного ролика установлен неподвижно и снабжен пазом-, расположенным вдоль его оси. S (Л со Сриг. I

ви9л

Г i

/

Г8

в о

в о в

в. ,

о о . о о

-- а в V в I т ОУ% о

I ГТ

15 15 6 cpt/t,J

S-6

cpui.

PUi.f

ф1/г.&

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный автомат для сварки прямолинейных и криволинейных угловых швов тавровых соединений | 1948 |

|

SU81533A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по сварке | |||

| Под ред | |||

| В.А.Винокурова | |||

| М., Машиностроение 1970, т.З, с.237 (прототип). | |||

Авторы

Даты

1984-03-07—Публикация

1978-05-26—Подача