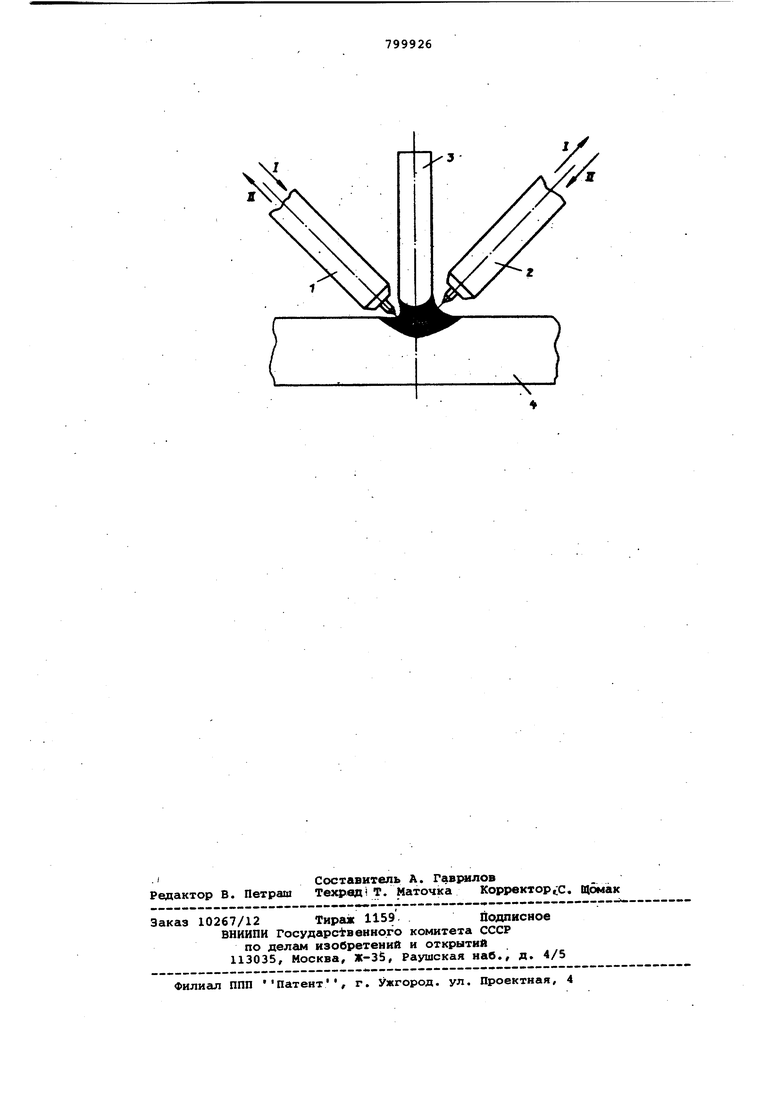

до нужной температуры, а увеличить силу тока на представляется возможны из-за перегрева более тонкой стенки тавра, которая даже при равной с полкой толщине нагревается-значитель но сильнее, так как находится между двумя источниками тепла. Следователь ,но, при сварке тавра с толщиной полки большей толщины стенки,способ не обеспечивает получение качественного сварного соединения. Цель изобретения - повышения качества сварных соединений за счет увеличения глубины проплавления улуч шения перемешивания металла расплавленной ванны, измельчения и уплотнения структуры сварных швов.Цельдостигается тем, что два электрода располагают в одной плоскости под углом друг к другу с разных сторон о стенки тавра, перемещают их вдоль ли нии шва и колеблют вдоль их продольных осей в противоположных направлениях. На чертеже приведена схема, поясняющая способ. Два электрода 1 и 2 располагают в одной плоскости под углом, например 90, друг к другу с разных сторон симметрично относитель но стенки 3 тавра и перемещают ихвдоль линии шва. При этом каждому электроду сообщают колебания вдоль их осей в противоположных направлени ях, т.е. перемещают возвратно-посту пательно. Электрод 1 при минимально длине дуги, порядка 0,5 мм, обеспечивает большую глубину проплавления и максимальное давление на расплавленный металл. Под действием давления расплавленный металл перемещает ся в сторону меньшего .сопротивления сЬ стороны электрода 2, который рас положен на максимальном расстоянии от стыка и имеет длину дуги порядка 3,0 мм. Следовательно, электрод 2 создает меньшее давление на расплав ленный металл и имеет пятно нагрева большего диаметра. За счет разницы давления со стороны дуг электродов 1 и 2 расплавленный металл будет в этот момент перемещаться в сторон электрода 2. При этом, со стороны электрода 1 образуется лунка, а со стороны электрода 2 формируется плавный переход от шва к основному металлу.При перемещении в процессе ко лебания электродов 1 и 2 в противополо ное положение воздействие дуг на расплавленный металл меняется. Увеличивается давления дуги электрода 2 на расплавленный металл, который оттесняется вверх и в сторону электрода 1, перемешиваясь и заполняя ранее образовавшуюся лунку, формиру сварной шов. Таким образом, .колебание электро дов вдоль их продольных осей в противоположных направлениях способств ет интенсивному перемешиванию, сваочной ванны, более глубокому пролавлению полки соединения и полуению плотного шва, так как расплавенный металл, подвергаясь воздейтвию двух дуг, перемешивается и коеблется в соответствии с колебанияи электродов, что способствует устраению в расплаве пор и рыхлот. Часота колебаний электродов определяетя из условий получения хорошего форкрования шва,необходимой величины роплавления и тожет быть в пределах 60-180 циклов в минуту при скорости сварки 8-15 м/ч. Амплитуда колебаний электродов зависит от необходимой величины расчетного сечения углового шва, которая определяется толщиной свариваемого материала в соответствии с ГОСТом 14771-69. Пример. Производится двухдуговая сварка таврового соединения из стали ВНС-2 с толщиной стенки 2,0 мм и полки 5,0 мм при сварочном токе 50 А и скорости сварки 10 м/ч. Электроды колеблются с частотой 120 циклов в минуту при амплитуде колебания от 0,5, до 3,0 мм. При этом обеспечивается равномерное распределение легирукхцих элементов в шве,т.е. отсутствие ликвидации, глуби на проплавления полки не менее 30% от ее толщины и получение металла шва без пор и раковин. Прочность образцов на разрыв в 1,2 раза выше прочности образцов, сваренных известным способом. Повышение механических свойств ведет к увеличению ресурса работы изделия, снижению его веса за счетуменьшения толщины сваривав№лх элементов и экономии материалов. Годовой экономический эффект от внедрения предлагаемого способа составляет не менее 50 тыс. р. Формула изобретения Способ автоматической двухдуговой сварки тавровых соединений, при котором два электрода располагают в одной плоскости под углом друг к другу с разных сторон от стенки тавра, перемещают их вдоль линии шра и колеблют, отличающийся тем, что, с целью повышения качества сварных соединений, за счет увеличения глубины проплавления более толстой полки, улучшения перемешивания-металла ванны,измельчения и уплотнения структуры сварных швов электроды колеблют вдоль их продольных осей в противоположных направлениях. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР . 305969, кл; В 23 К 9/06, 1971. 2.Авторское свидетельство СССР 536022, кл. В 23 К 9/16, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухдуговой сварки | 1978 |

|

SU721268A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДУГОВОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2593244C1 |

| Способ автоматической двухдуговой сварки тавровых соединений | 1981 |

|

SU1013165A1 |

| Способ автоматической двухдуговой сварки тонкостенных тавровых соединений | 1978 |

|

SU766785A1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Устройство для сварки магнитоуправляемой дугой | 1980 |

|

SU927433A1 |

| Способ изготовления сварных конструкций | 2017 |

|

RU2674049C1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1976 |

|

SU626905A1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Способ сварки плавлением | 1979 |

|

SU863236A1 |

Авторы

Даты

1981-01-30—Публикация

1978-07-25—Подача