1

Изобретение относится к области сварки соединений трубопроводов, тонкостенных патрубков и других цилиндрических изделий, в частности к устройствам для автоматической сварки неповЬротных кольцевых стыков, преимущественно для сварки с подогревом изделия, и может быть применено в атомной энергетике, энергомашиностроении, достроении и других отраслях прогиьшленности.

Известны сварочные автоматы для сварки кольцевых швов изнутри, у которых механизмы и электроприводы распо-15 ложены снаружи, а внутрь свариваемой цилиндрической конструкции на штанге введена лишь сварочная горелка (, 2l и И устройства применяются . при сварке кольцевых швов с подогре- 20 вом, так как электроприйрды вынесены за пределы зоны нагрева. Однако они не обеспечивают визуального наблюдения за процессом сварки, так как закрывают собой зону сварки г кроме то- 25 го, их применение затруднено присварке труб значительной протяженности.

Известно устройство для автоматической сварки неповоротных кольцевых стыков преимущественно для сварки с 30

подогревом изделия, наиболее близкое к изобретению по технической сущности, содержащее неподвижный корпус, приводной суппорт с закрепленными аа нем сварочной горелкой, механизмами подачи присадочной проволоки, радиального перемещения и колебаний сварочной горелки, и приводом вращения суппорта 43 .

В данном устройстве электроприводы расположены на открьггс - корпусе, имеющем непосредственный контакт со свариваемым нагретым изделием, т.е. не защищены от нагрева за счет тепЛопрюводности излучения. При подогреве ;изделия до 150-250с имеет место перегрев электроприводов, выход из строя и, как следствие, низкая надежность устройства.

Целью изобретения является повьвиение надежности работы устрюйства путем защиты его механизмов от воздействия нагрева.

Для этого оно снабжено полым цилиндром с зубчатым венцом, установленным с возможностью продольного перемещения между неподвижным корпусом и приводным суппортом, выполненными в виде коаксиальмо установленных полых

илиндров, причем зубчатый венец киематически связан с приводом вращения суппорта, а механизмы подачи приадочной проволоки, радиального переещения и колебаний сварочной горелки привод вращения суппорта смонтироаны внутри приводного суппорта,

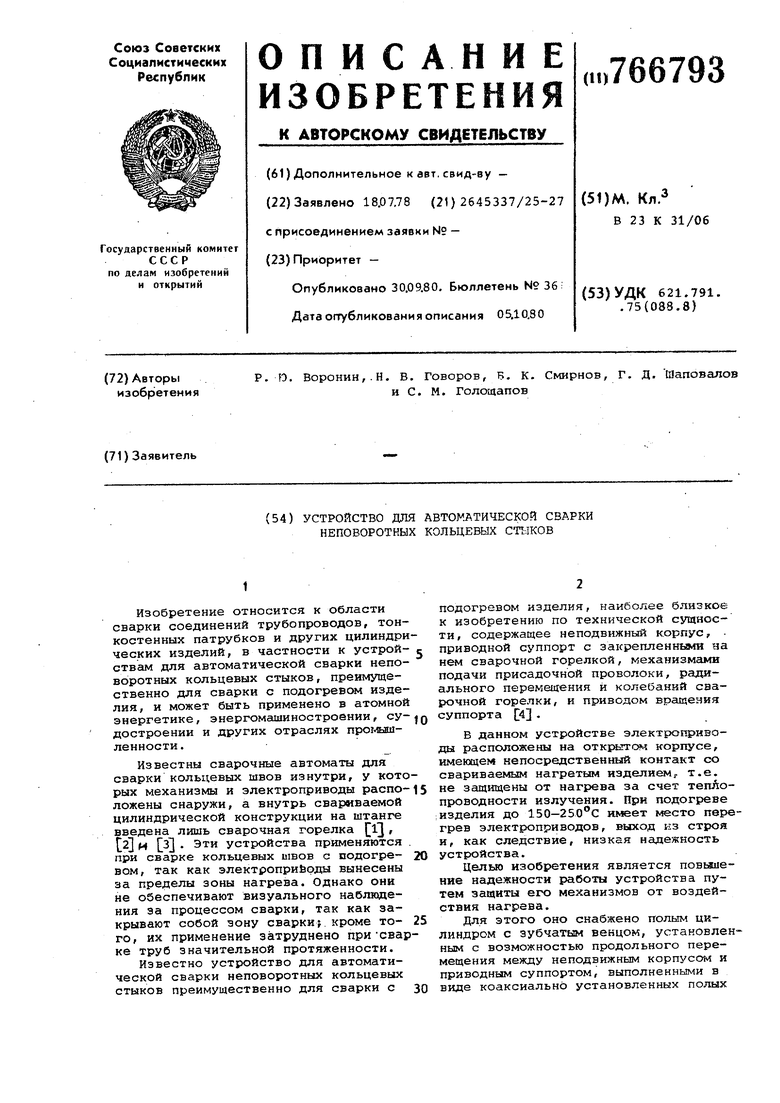

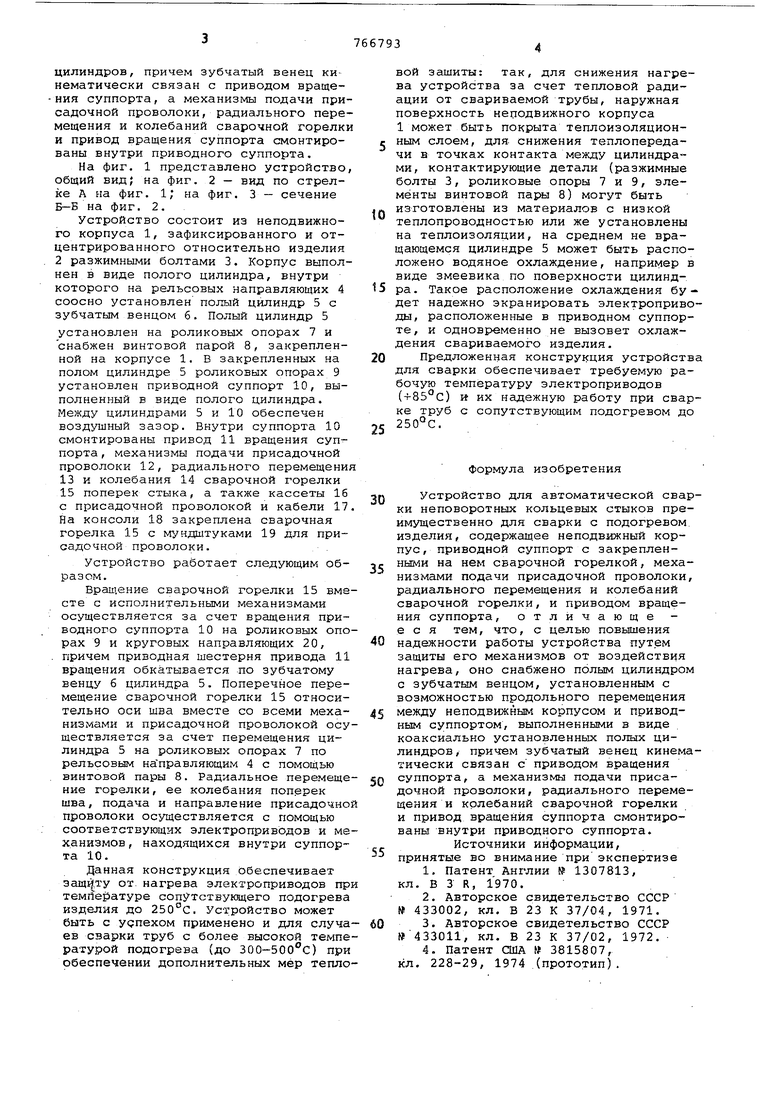

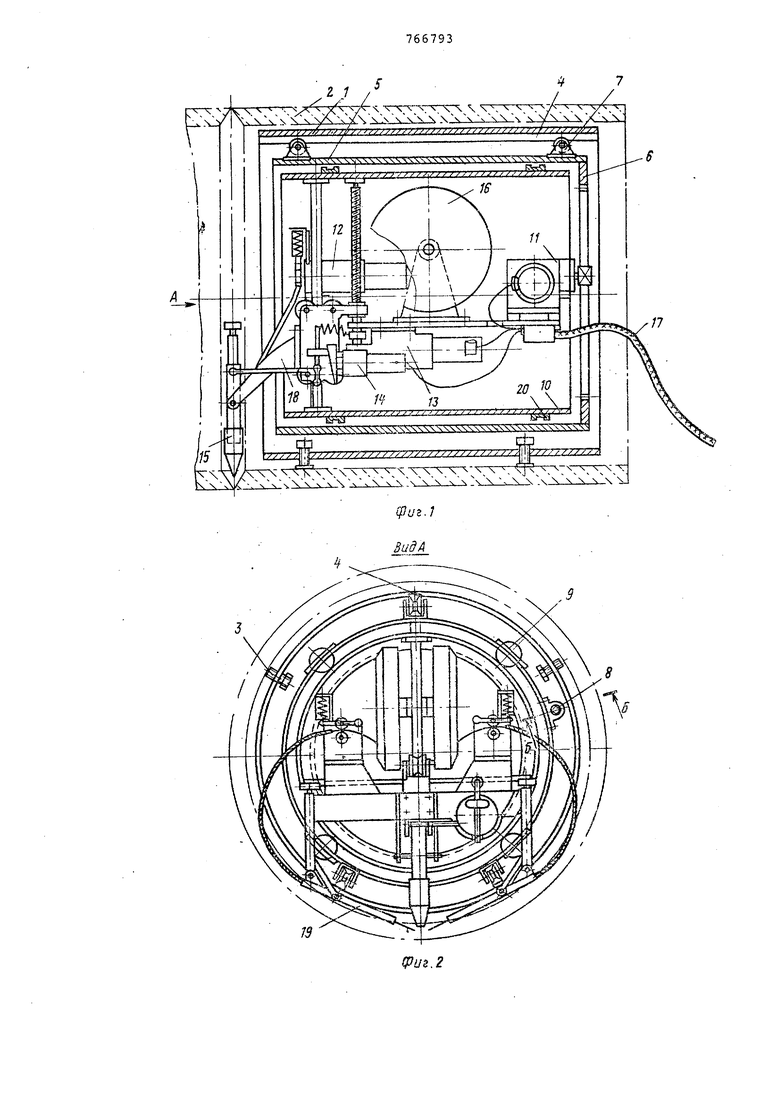

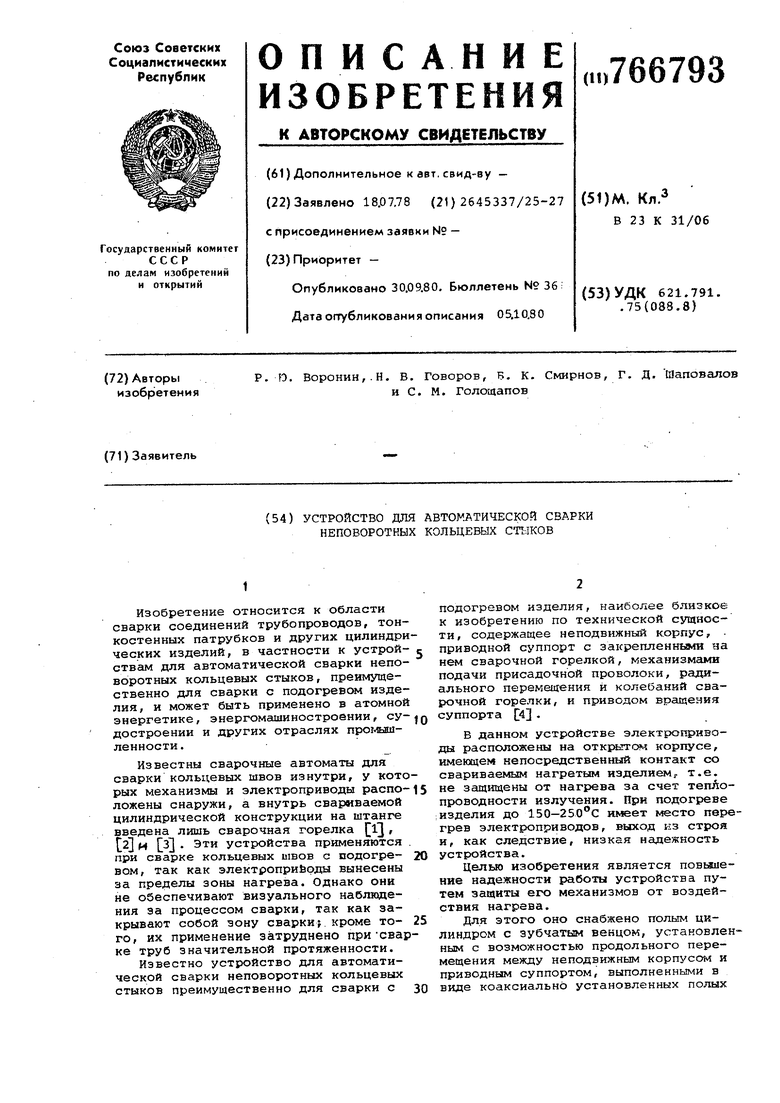

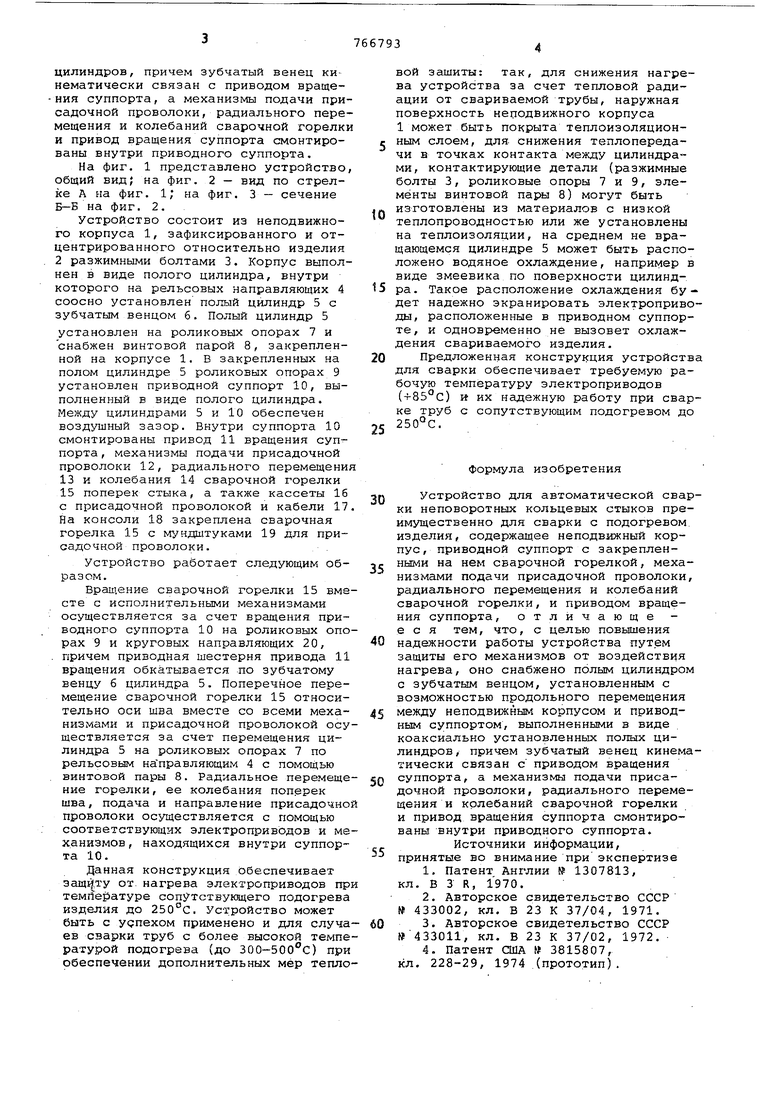

На фиг. 1 представлено устройство, бщий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Устройство состоит из неподвижного корпуса 1, зафиксированного и отентрированного относительно изделия 2 разжимными болтами 3. Корпус выполен в виде полого цилиндра, внутри которого на рельсовых направляющих 4 соосно установлен полый цилиндр 5 с зубчатым венцом б. Полый цилиндр 5 установлен на роликовых опорах 7 и снабжен винтовой парой 8, закрепленной на корпусе 1. В закрепленных на полом цилиндре 5 роликовых опорах 9 установлен приводной суппорт 10, выполненный в виде полого цилиндра. Между цилиндрами 5 и 10 обеспечен воздушный зазор. Внутри суппорта 10 смонтированы привод 11 вращения суппорта, механизмы подачи присадочной проволоки 12, радиального перемещения 13 и колебания 14 сварочной горелки 15 поперек стыка, а также кассеты 16 с присадочной проволокой и кабели 17. На консоли 18 закреплена сварочная горелка 15 с мундштуками 19 для присадочной проволоки.

Устройство работает следующим образом.

Враш.ение сварочной горелки 15 вместе с исполнительными механизмами осуществляется за счет вращения приводного суппорта 10 на роликовых опорах 9 и круговых направляющих 20, причем приводная шестерня привода 11 вращения обкатывается по зубчатому венцу 6 цилиндра 5. Поперечное перемещение сварочной горелки 15 относительно оси шва вместе со всеми механизмами и присадочной проволокой осуществляется за счет перемещения цилиндра 5 на роликовых опорах 7 по рельсовым направляющим 4 с помощью винтовой пары 8. Радиальное перемещение горелки, ее колебания поперек шва, подача и направление присадочной проволоки осуществляется с помощью соответствующих электроприводов и механизмов, находящихся внутри суппорта 10.

Данная конструкция обеспечивает защиту от, нагрева электроприводов при темг1е 5атуре сопутствукяцего подогрева изделия до 250°С. Устройство может быть с удпехом применено и для случаев сварки труб с более высокой температурой подогрева (до 300-500с) при обеспечении дополнительных мёр тепловой зашиты: так, для снижения нагрева устройства за счет тепловой радиации от свариваемой трубы, наружная поверхность неподвижного корпуса 1 может быть покрыта теплоизоляционным слоем, для снижения теплопередачи в точках контакта между цилиндрами, контактирующие детали (разжимные болты 3, роликовые опоры 7 и 9, элементы винтовой пары 8) могут быть

изготовлены из материалов с низкой

теплопроводностью или же установлены на теплоизоляции, на среднем не вращающемся цилиндре 5 может быть расположено водяное охлаждение, например в виде змеевика по поверхности цилиндра. Такое расположение охлаждения бу дет надежно экранировать электроприводы, расположенные в приводном суппорте, и одновр еменно не вызовет охлаждения свариваемого изделия,

Предложенная конструкция устройства для сварки обеспечивает требуемую рабочую температуру электроприводов (+85°С) и их надежную работу при сварке труб с сопутствующим подогревом до

250°С.

Формула изобретения

Устройство для автоматической сварки неповоротных кольцевых стыков преимущественно для сварки с подогревом изделия, содержащее нeпoдвi жный корпус, приводной суппорт с закрепленными на нем сварочной горелкой, механизмами подачи присадочной проволоки, радиального перемещения и колебаний сварочной горелки, и приводом вращения суппорта, отлйчающе е с я тем, что, с целью повышения надежности работы устройства путем защиты его механизмов от воздействия нагрева, оно снабжено полым цилиндром с зубчатым венцом, установленным с возможностью продольного перемещения между неподвижным корпусом и приводным суппортом, выполненными в виде коаксиально установленных полых цилиндров, причем зубчатый венец кинематически связан с приводом вращения суппорта, а механизмы подачи присадочной проволоки, радиального перемещения и колебаний сварочной горелки и привод вращения суппорта смонтированы внутри приводного суппорта.

Источники информации, принятые во внимание при экспертизе

1,Патент Англии № 1307813, кл. В 3 R, 1970.

2.Авторское свидетельство СССР № 433002, кл. В 23 К 37/04, 1971.

3. Авторское свидетельство СССР №433011, кл. В 23 К 37/02, 1972.

4. Патент США № 3815807, кл. 228-29, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Сварочная головка для автоматической сварки криволинейных элементов | 1983 |

|

SU1159747A1 |

| Устройство для сварки | 1985 |

|

SU1250422A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ ТРУБОПРОВОДОВ | 2015 |

|

RU2624577C2 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

Авторы

Даты

1980-09-30—Публикация

1978-07-18—Подача