(54) ФОРМА ДЛЯ. ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления зеркала телескопа | 1988 |

|

SU1689310A2 |

| Форма для изготовления зеркалаТЕлЕСКОпА | 1979 |

|

SU804580A1 |

| Форма для изготовления зеркала телескопа | 1976 |

|

SU656986A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА | 1970 |

|

SU288245A1 |

| Форма для изготовления зеркала телескопа | 1980 |

|

SU945094A2 |

| Электропечь для получения крупногабаритных заготовок | 1980 |

|

SU903311A1 |

| Направляющее устройство системы локализации и охлаждения расплава активной зоны ядерного реактора | 2020 |

|

RU2740400C1 |

| РЕАКТОР УСТАНОВКИ ДЛЯ МЕТАЛЛИРОВАНИЯ ЗАГОТОВОК | 2016 |

|

RU2656320C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| ТРЕХСЛОЙНОЕ ОБЛЕГЧЕННОЕ МЕТАЛЛИЧЕСКОЕ ЗЕРКАЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1989 |

|

SU1840410A1 |

1

Изобретение относится к устройствам для изготовления крупногабаритных оптических зеркал телескопов из ситалла и может быть использовано в оптической и стекольной промышленное-5 ти.

Известна форма для отлива крупногабаритных зеркал телескопа, содержащая поддон, расположенную на нем обечайку, крьиику и радиально расположен-10 ные под ней валы с секторными экранами в виде кольцевых рядов 1 .

Однако известное техническое решение нуждается в усовершенствовании для обеспечения теппооборота,управляет5 мого по диаметру отливаемой из ситалла заготовки, так как температура ее при отлив имеет максимальное значение в центре, и пропорционально расстоянию уменьшается в радиальном на- 20 правлении от центра к краям, что может явиться причиной брака из-за большого градиента температуры. Кроме того, все известные жаростойкие стали, применяемые для изготовления экран- 25 ной изоляции, которая работает при температурах порядка 1250-1300 С, дают окалину, которая, падая вниз на заготовку, делает ее непригодной для изготовления зеркала телескопа. 30

Целью изобретения является повышение качества изделия за счет обеспечения выравнивания, температуры по его диаметру йо время отливки и предотвращение попадания инородного тела в отличаемое изделие.

Цель достигается тем, что в форме для изготовления зеркала телескопа, содержащей поддон, расположенную на нем обечайку, крышку и радиально расположенные под крышкой .валы с секторными экранами в в.иде кольцевых рядов, секторные экраны выполнены в виде пакетов пластины, количество которых в каждом пакете возрастает от центра формы к периферии.

Кроме того, нижние пластины сек- / торных экранов выполнены из ркалиностойкого материала.

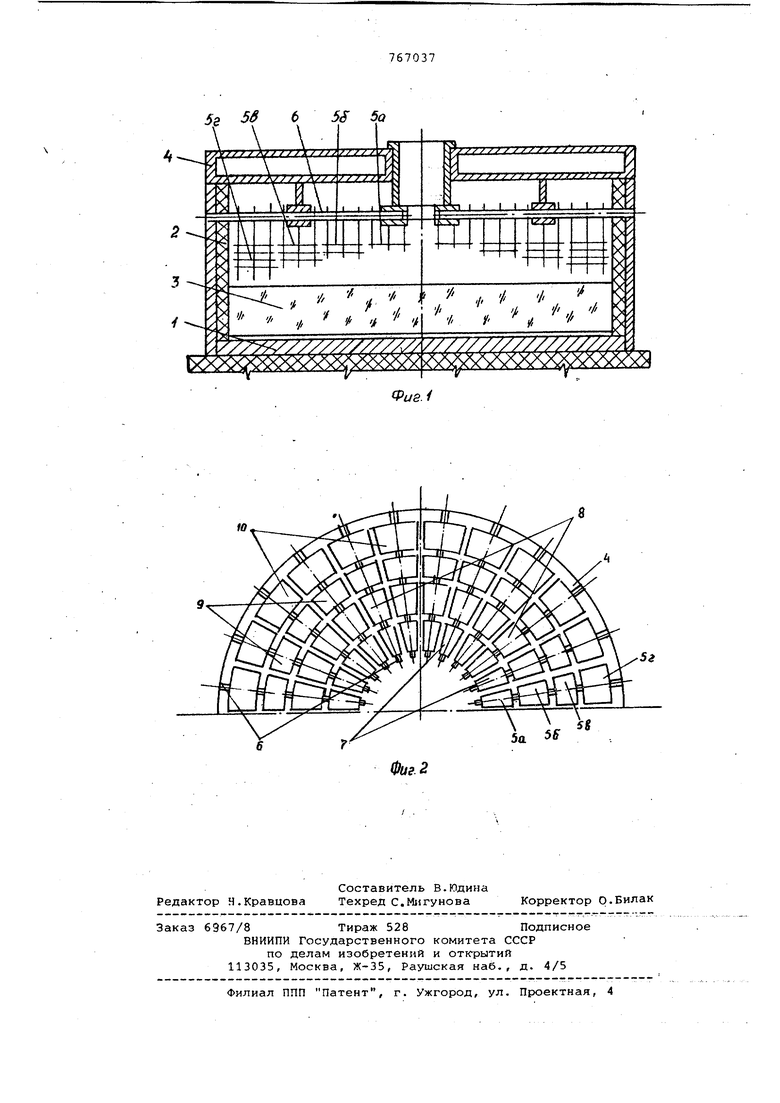

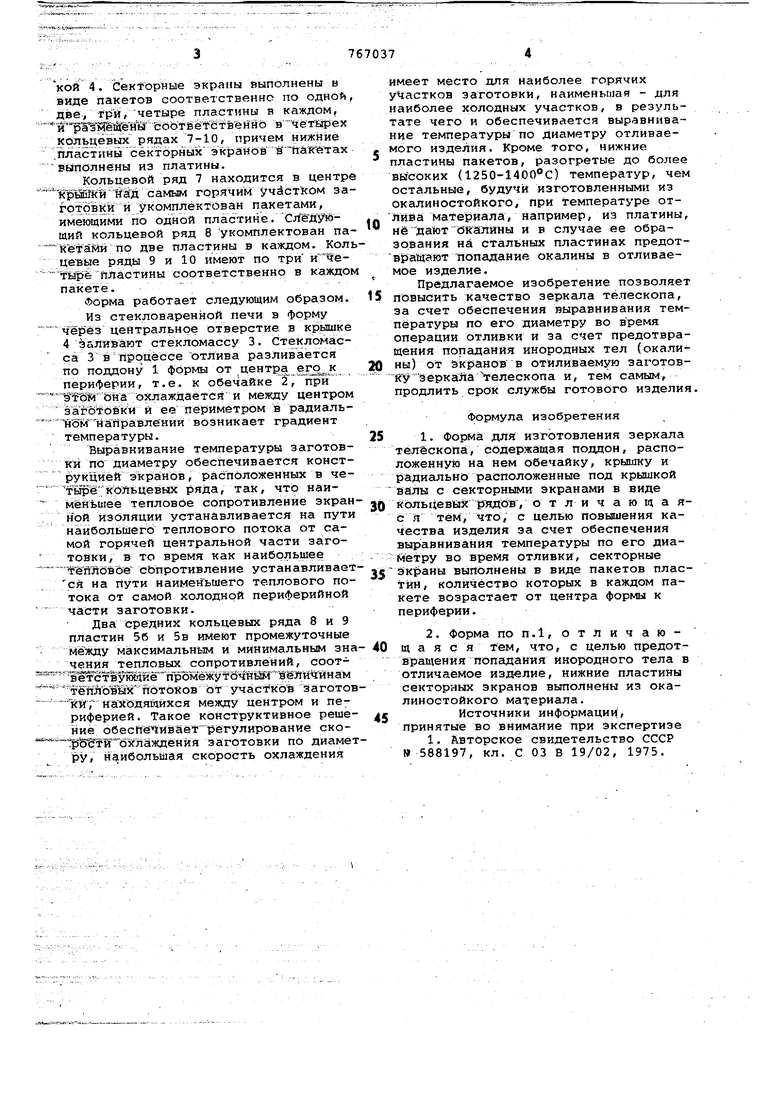

На фиг. 1 изображен вид формы, разрез; на фиг. 2 -. крьшка формы, вид снизу.

Форма для отлива крупногабаритных зеркал телескопов состоит из поддона 1, расположенной на нем обечайки 2, в которую заливается стекломасса 3, крышки 4 с центральным отверстием для залива, которая снабжена секторными экранами 5а,56,5в,5г,установленными радиально на валу 6 под крышкой 4. Секторные экраны выполнены в виде пакетов соответственно по однол, две, трй,четыре пластины в каждом, (ТвёГс тв«гНйа в-чётйрех кольцевых рядах 7-10, причем нижние ;11ластинысёктдрньзх экранов вЫгюлнены из платины.

Кольцевой ряд 7 находится в центре самым горячий учйстг ом заготовки и Укомплектован пакетами, имеющими по одной пластине. Сйё д йщий кольцевой ряд 8 укомплектован па )ётайй по Две пластины в каждом. Кольцевые ряды 9 и 10 имеют по три и Чё- тйрёпЛйСтйны соответственно в каждом пакете.

Форма работает следующим образомИз стекловаренной печи в Форму чёрёз центральное отверстие в крышке 4 заливают стекломассу 3. Стекломасса 3 в прсзцёссе отлива разливается по поддону 1 формы от центра периферии, т.е. к обечайке 2, при §-тШ8йа охлаждается и между центром Safo foBJcW и ее перйметрсэм в ради ал ь Тйбм найравлеНий возникает градиент температуры.

Выравнивание температуры заготовки по диаметру обеспечивается конструкцией экранов, расположенных в че тьфе:коЯьцевых ряйа, так, что наименьшее тепловое сопротивление экраннрй изсэляции устанавливается на пути наибольшего теплового потока от самой горячей центральной части заготовки, в то время как наибольшее тёплбвбте сЬпротивление устанавливает ся на пути наимен ьшего теплового потока от самой холодной периферийной части заготовки.

Два средних кольцевых ряда 8 и 9 пластин 56 и 5в имеют промежуточные мёжду максимальным и минимальным значения тепловых сопротивлений, соотв тсТвукядкё промёжутбчйьШёШй 1ййам тепловых потоков от участков заготовKWr {гаХЪДящйхся между центром и периферией. Такое конструктивное решение oeecrtenMBaet регулирование ско &8$1Г 6хлажд1енйя заготовки по диаметру, наибольшая скорость охлаждения

имеет место для наиболее горячих участков заготовки, наименьшая - для наиболее холодных участков, в результате чего и обеспечивается выравнивание температуры по Диаметру отливае- мого изделия. Кроме того, нижние

пластины пакетов, разогретые до более высоких (1250-1400с) температур, чем остальные, будучи изготовленными из окалиностойкого, при температуре от- Яйва материала, например, из платины, не дают бКМлйны и в случае ее образования на стальных пластинах предотВ1р а1дают попадание окалины в отливаемое изделие.

Предлагаемое изобретение позволяет

5 повысить качество зеркала телескопа, за счет обеспечения выравнивания температуры по его диаметру во время операций отливки и за счет предотвращения попадания инородных тел (окалй0 ны) от экранов в отйливаемую заготовк У §ёрка:йа телескопа и, тем самым, продлить срок службы готового изделия.

Формула изобретения

5 1. Форма для изготовления зеркала тел1ёскопа, содержащая поддон, расположенную на нем обечайку, крышку и радиально расположенные под крышкой валы с секторными экранами в виде

0 Кольцевы рядов, о т л и ч а ю вд а яс я тем, что, с целью повышения качества изделия за счет обеспечения выравнивания температуры по его диайётру во время отливки, секторные

J экраны выполнены в виде пакетов пластин, количество которых в каждом пакете возрастает от центра формы к периферии.

принятые во внимание при экспертизе

Фиё.1 5в

Авторы

Даты

1980-09-30—Публикация

1978-12-12—Подача