1

Изобретение относится к оборудованию для производства и термообработки крупногабаритных заготовок из ситалла, таких как зеркало телескопа, и может быть использовано в стекольной и оптической промышленности.

По основному авт.ев. К 656986 известна форма для изготовления зеркала телескопа из ситалла, содержащая поддон, выполненный из набора металлических дисков, аккумулирущих тепло, расположенную на нем обечайку, сборную из секторов, соединенных крепежными элементами, и крышку для залива и обжига изделий, выполненную с поддерживающими гибкими элементами .

Однако при охлаждении заготовки в указанной форме в результате того, что диски поддона имеют либо одинаковую, либо произвольную толщину и неупорядоченно без учета соотношения их Толщин уложены в наборе, даже при

Достаточной суммарной толщине поддона, не обеспечивает необходимое , равнивание скорости остывания заготовки после отливок. Находящиеся нег посредственно под заготовкой сравнительно толстые диски, благодаря тому, что выполнены из материала с высокой теплопроводностью, аккумулируют тепло практически всей своей массой одновременно, резко охлаждая

10 низ заготовки.

Цель изобретения - повышение качества изделий.

Эта цель достигается тем, что

15 металлические диски поддона выполнены в порядке уменьшения их толщины от основания, определяемой по уранению

(0.131 -ь 0,35),

20

где Т - толщина i-того диска,мм; i - порядковый номер диска,

считая до верхнего ... (п-1);

Т - толщина всего поддона, мм; И - количество дисков; 0,15; 0,35 - безразмерные коэффициенты.

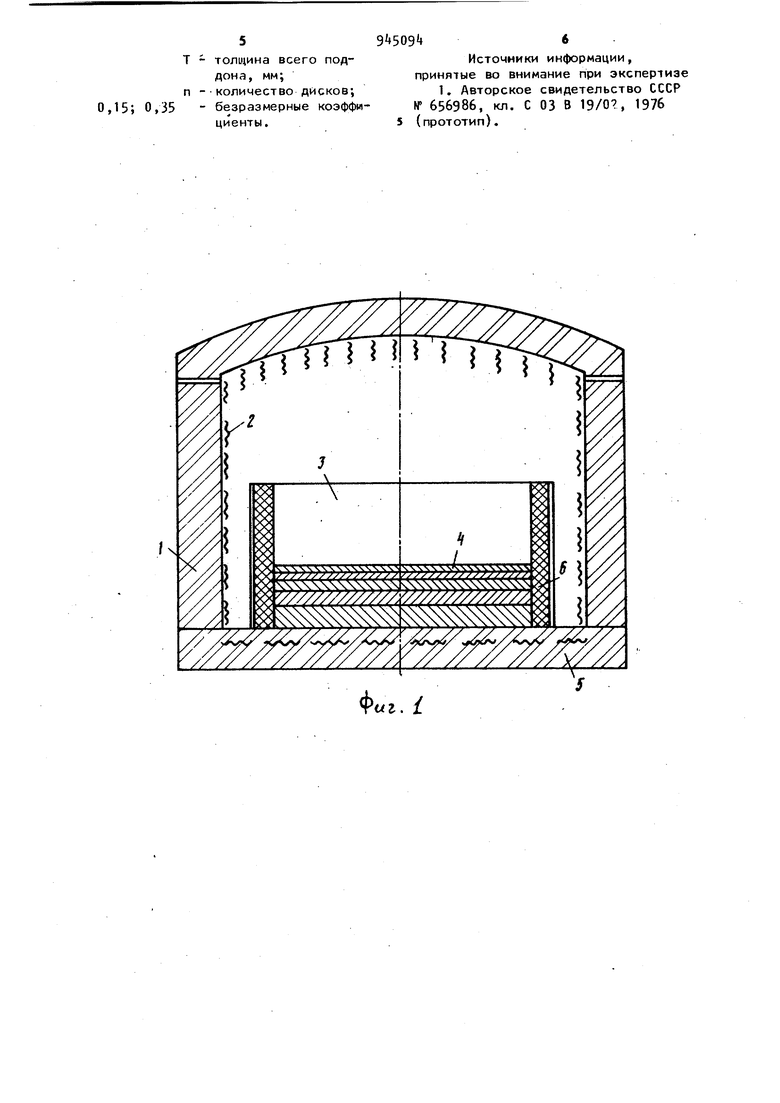

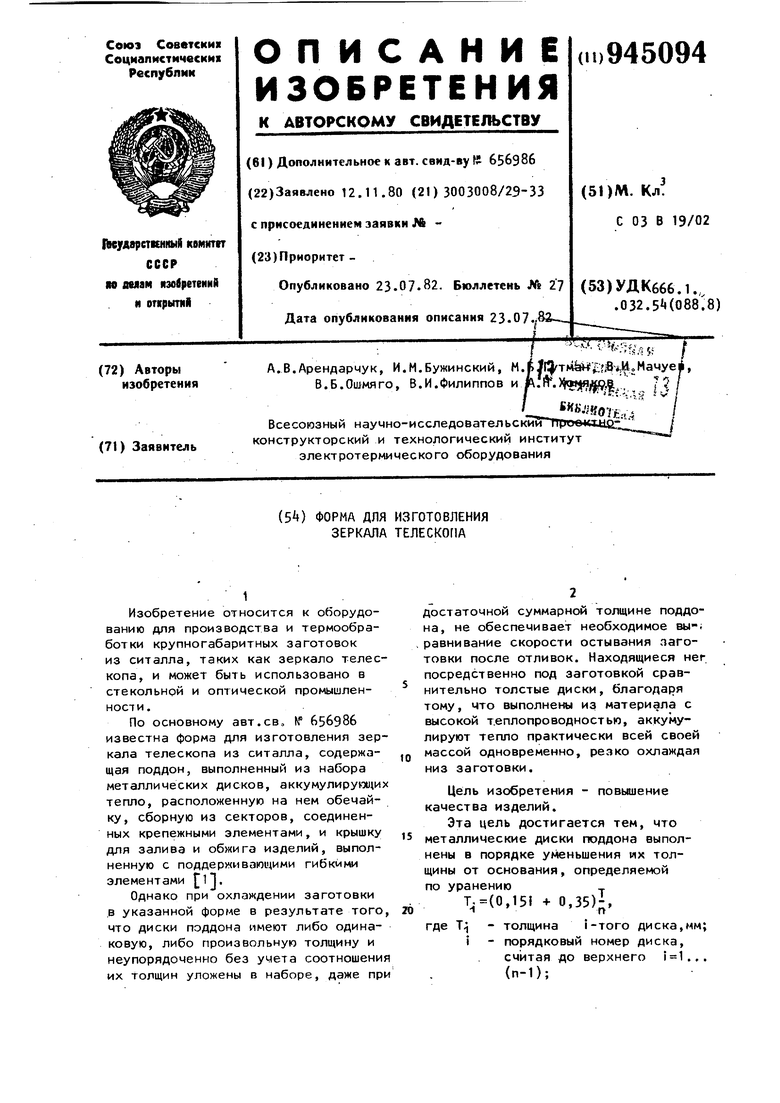

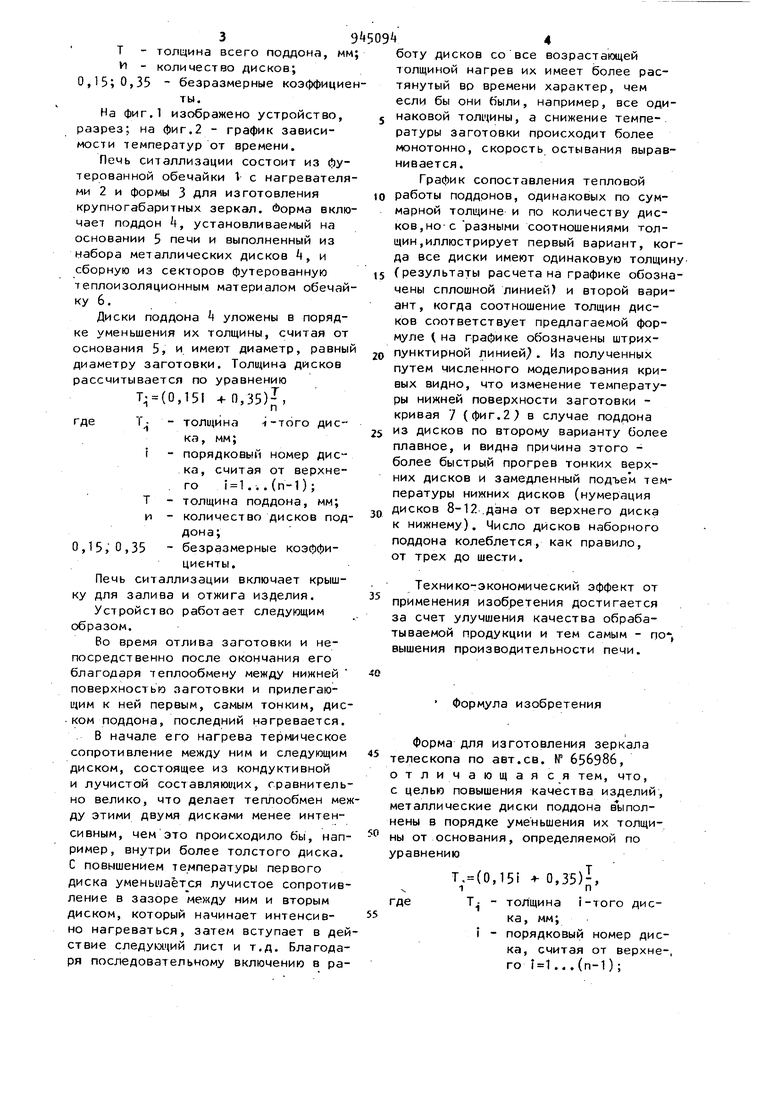

На фиг.1 изображено устройство, разрез; на фиг.2 - график зависимости температур от времени.

Печь ситаллизации состоит из футерованной обечайки V с нагревателями 2 и формы 3 для изготовления крупногабаритных зеркал, йорма включает поддон t, установливаемый на основании 5 печи и выполненный из набора металлических дисков , и сборную из секторов футерованную теплоизоляционным материалом обечайку 6.

Диски поддона k уложены в порядке уменьшения их толщины, считая от основания 5, и имеют диаметр, равный диаметру заготовки. Толщина дисков рассчитывается по уравнению

Т. (0,151 -4-0,35),

Т.- толщина -«-того дисгдека , мм;

порядковый номер дисIка, считая от верхнего i 1 .. . (п -1); Т - толщина поддона, мм; и - количество дисков поддона;

0,15,0,35 безразмерные коэффициенты.

Печь ситаллизации включает крышку для залива и отжига изделия.

Устройство работает следующим образом.

Во время отлива заготовки и непосредственно после окончания его благодаря теплообмену между нижней поверхностью заготовки и прилегающим к ней первым, самым тонким, диском поддона, последний нагревается. . В начале его нагрева термическое сопротивление между ним и следующим диском, состоящее из кондуктивной и лучистой составляюи1их, сравнительно велико, что делает теплообмен между этими двумя дисками менее интенсивным, чем это происходило бы, например, внутри более толстого диска. С повышением температуры первого диска уменьшаёт ся лучистое сопротивление в зазоре между ним и вторым диском, который начинает интенсивно нагреваться, затем вступает в действие следущий лист и т.д. Благодаря последовательному включению в работу дисков со все возрастающей толщиной нагрев их имеет более растянутый во времени характер, чем если бы они были, например, все одинаковой толщины, а снижение темпе-, ратуры заготовки происходит более монотонно, скорость остывания выравнивается.

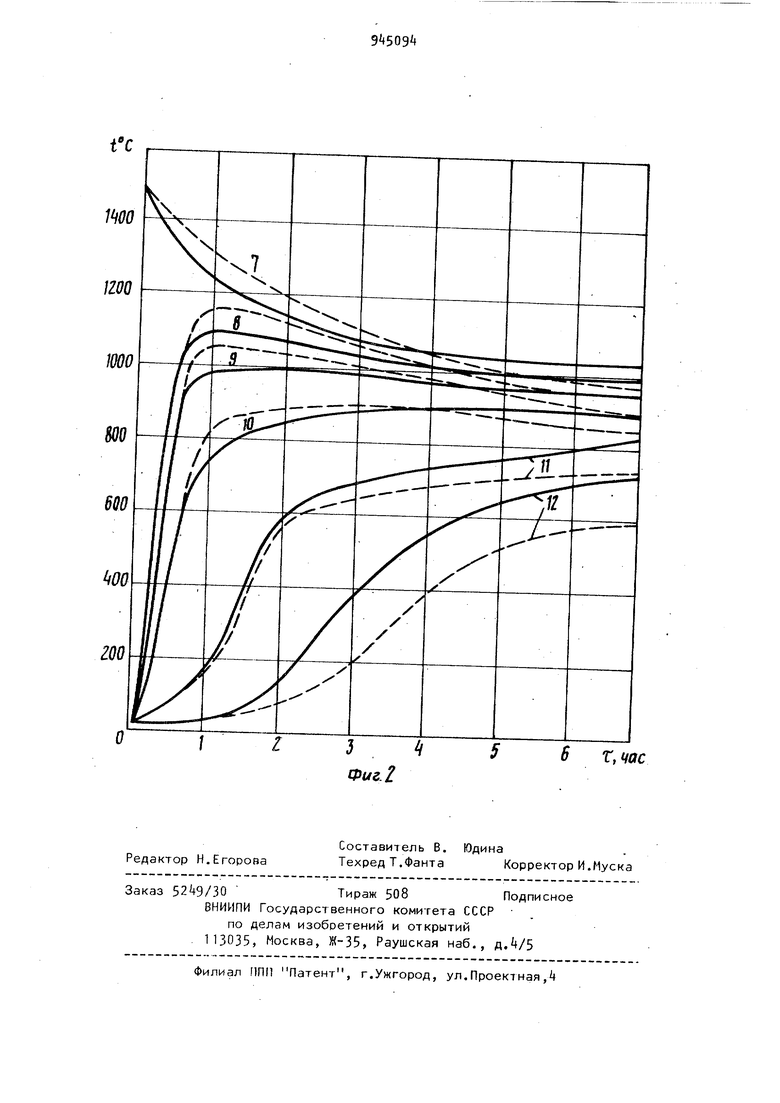

График сопоставления тепловой

работы поддонов, одинаковых по суммарной толщине и по количеству дисков, но- с разными соотношениями толщин, иллюстрирует первый вариант, когда все диски имеют одинаковую толщину

(результаты расчета на графике обозначены сплошной линией) и второй вариант, когда соотношение толщин дисков соответствует предлагаемой формуле (на графике обозначены штрихпунктирной линией. Из полученных путем численного моделирования кривых видно, что изменение температуры нижней поверхности заготовки кривая 7 (фиг.2 в случае поддона

из дисков по второму варианту более плавное, и видна причина этого более быстрый прогрев тонких верхних дисков и замедленный подъем температуры нижних дисков (нумерация дисков 8-12.дана от верхнего диска к нижнему). Число дисков наборного поддона колеблется, как правило, от трех до шести.

Технико-экономический эффект от применения изобретения достигается за счет улучшения качества обрабатываемой продукции и тем самым - по вышения производительности печи.

Формула изобретения

Форма для изготовления зеркала телескопа по авт.св. № 656986, отличающаяся тем, что, с целью повышения качества изделий, металлические диски поддона в ыполнены в порядке уменьшения их толщины от основания, определяемой по уравнению

Т.-(0,15 0,35):,

TI

толщина 1-того диска, мм;

i - порядковый номер диска, считая от верхне-, го ...(п-1);

- толщина всего поддона, мм;

-количество Дисков; - безразмерные коэффициенты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 656986, кл. С 03 В 19/0, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления зеркала телескопа | 1976 |

|

SU656986A1 |

| Форма для изготовления зеркалаТЕлЕСКОпА | 1979 |

|

SU804580A1 |

| Электропечь для получения крупногабаритных заготовок | 1980 |

|

SU903311A1 |

| Форма для изготовления зеркала телескопа | 1988 |

|

SU1689310A2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА | 1970 |

|

SU288245A1 |

| Форма для изготовления зеркала телескопа | 1978 |

|

SU767037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО СИТАЛЛА | 2014 |

|

RU2569703C1 |

| ОПОРНЫЙ ЭЛЕМЕНТ ДЛЯ РАЗГРУЗКИ ЗЕРКАЛА ТЕЛЕСКОПА С ГЛУХИМИ ПОЛОСТЯМИ ОБЛЕГЧЕНИЯ И СПОСОБ ПРИКЛЕЙКИ ОПОРНЫХ ЭЛЕМЕНТОВ В ГЛУХИЕ ПОЛОСТИ | 2023 |

|

RU2815326C1 |

| СПОСОБ УПРУГОЙ ДЕФОРМАЦИИ ОПТИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ВНЕОСЕВОГО ТОНКОГО АСФЕРИЧЕСКОГО ЗЕРКАЛА ТЕЛЕСКОПА И МЕХАНИЗМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2687172C1 |

| ВЫСОКООДНОРОДНАЯ СТЕКЛОКЕРАМИЧЕСКАЯ ДЕТАЛЬ | 2015 |

|

RU2681015C2 |

Авторы

Даты

1982-07-23—Публикация

1980-11-12—Подача