1

Изобретение относится к области машиностроения, преимущественно к окончательной обработке боковой поверхности зубьев зубчатых элементов, например, зубчатых колес, зубчатых 5 реек.

Для окончательной обработки цементированных закаленных до твердовти HRC 56 боковых поверхностей зубьев высокоскоростных тяжелонагружен- Ю ных зубчатых колес после химико-термической обработки в настоящее время применяют зубошлифование, притирку зубчатыми колесами-притирами, а также зубохонингование 1}.15

Применение обработки абразивными кругами; не всегда возможно. Например, в авиации в приводах агрегатов двигателей и самолетов применяют блочные цилиндрические зубчатые колеса цель- 20 ной конструкции с расположенныгли рядом зубчатыми венцами. При такрм конструктивном исполнении невозможно применение абразивных кругов для обработки боковых поверхностей зубьев венца 25 меньшего диаметра, так как больший венец закрывает выход абразивному кругу.

При обработке , боковой поверхности зубьев притирами исправляются только 30

незначительные погрешности профиля от предыдущей обработки, так как припуск под притирку составляет не более 0,03 мм на сторону. Поэтому на производстве часто уходит в брак до 80-90% блочных зубчатых колес, причем на финише технологического процесса.

Приработка зубчатых колес друг к другу имеет тот недостаток, что позволяет получить только парные зубчатые колеса, а это исключает взаимозаменяемость в изделии отдельно взятого колеса. Этот недостаток вызван тем , что при приработке происходит одновременный съем с обеих сопряженных колес, которые прирабатываются друг к другу, как правило, с понижением точности колес. При этом на боковой поверхности зубьев более широкого вен- . ца образуется уступ между приработанной частью боковой поверхности и неприработанной. Кроме того, абразивный порошок, применяемый при притирке и приработке, шаржирует тело обрабатываемого зуба, что способствует более быстрому выходу из строя зубчатых колес при эксплуатации. Следует отметить, чт.о и притирка, и приработка малопроизводительны.

Известно также устройство для хи- . мической обработки деталей из стали, где съем происходит за счет.свободного травления поверхности детаЛи, который замедляется и может прекратить V

Н ;я по мере образования окисной плен-,

Ь иТ2Д.

Такое устройство малопроизводительно и при свободном травлении не обеспечивает профилирование детали и точную размерную обработку.

Цельк) изобретения является расширение технологических возможностей, повьаиёние производительности и точности обработки при изготовлении зубчатых элементой путем направленного образования и снятия окисной пленки. -: Указанная цель достигается тем, что устройство для обработки зубчатых элементов снабжено инструментальной оправкой, синхронизатором и нагрУ)катёЛем, йрйЧём инструментальная Шравка установлена в ванне с возможНбйтью вращения и перемещения, а синхёбнйзатбр кинематически связан с нагружателем и П1)иводом.

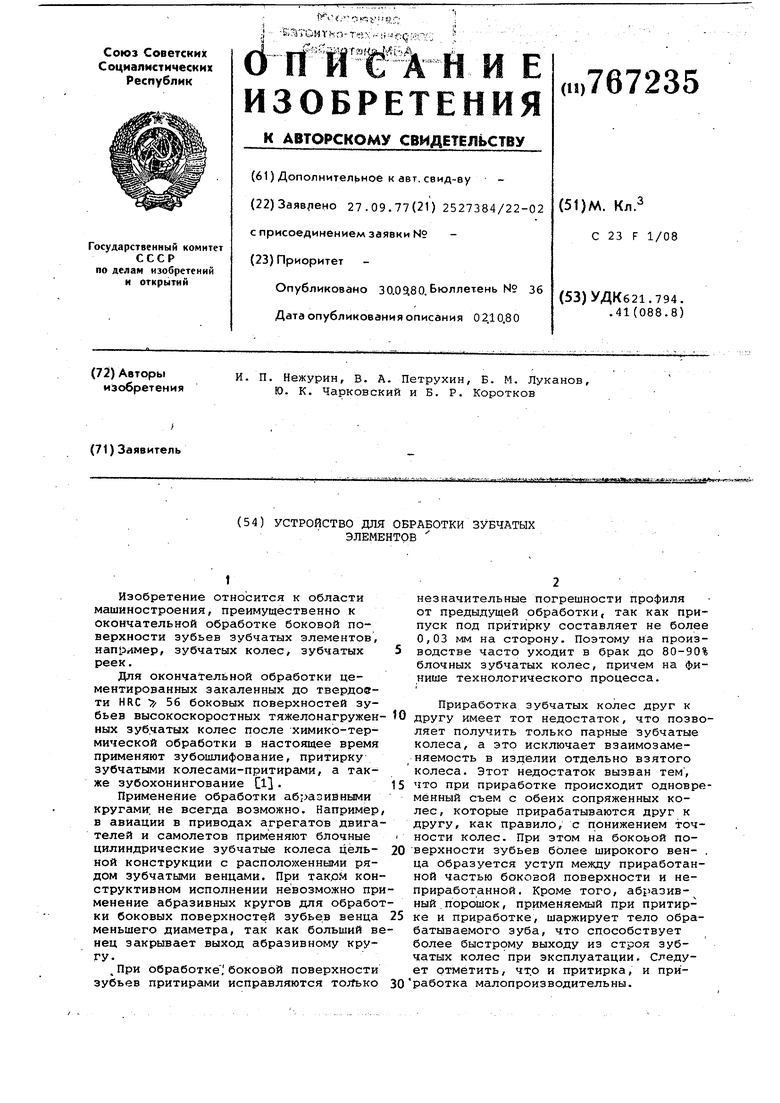

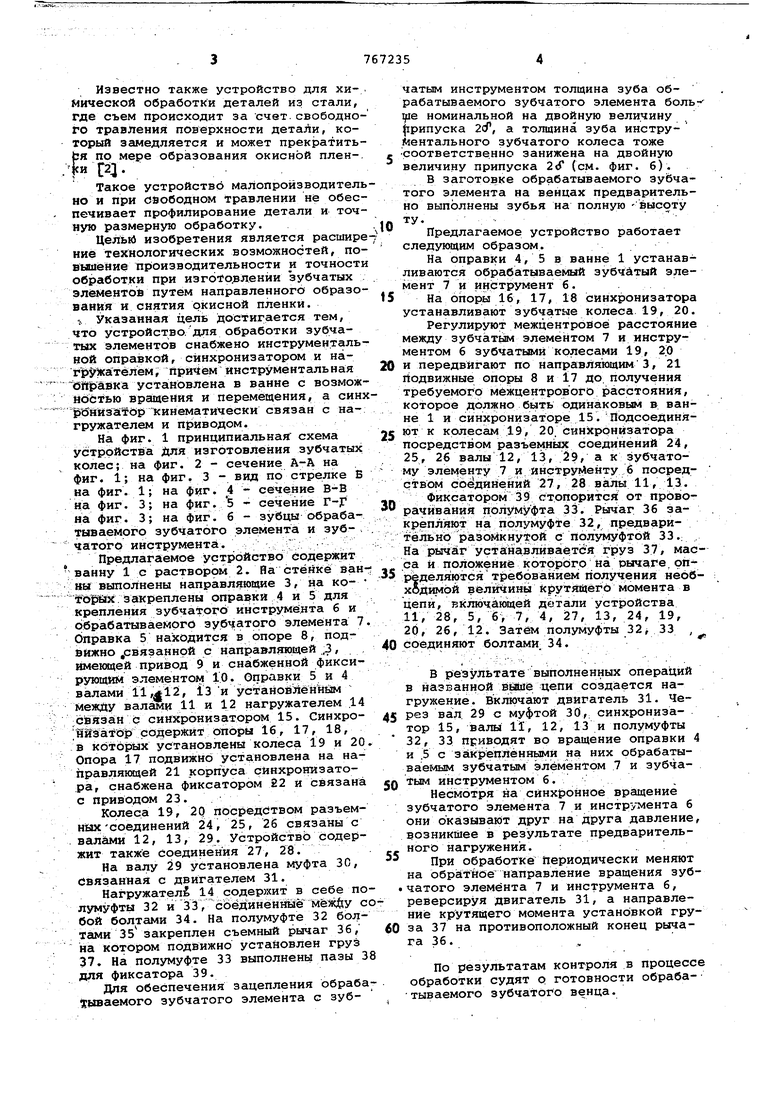

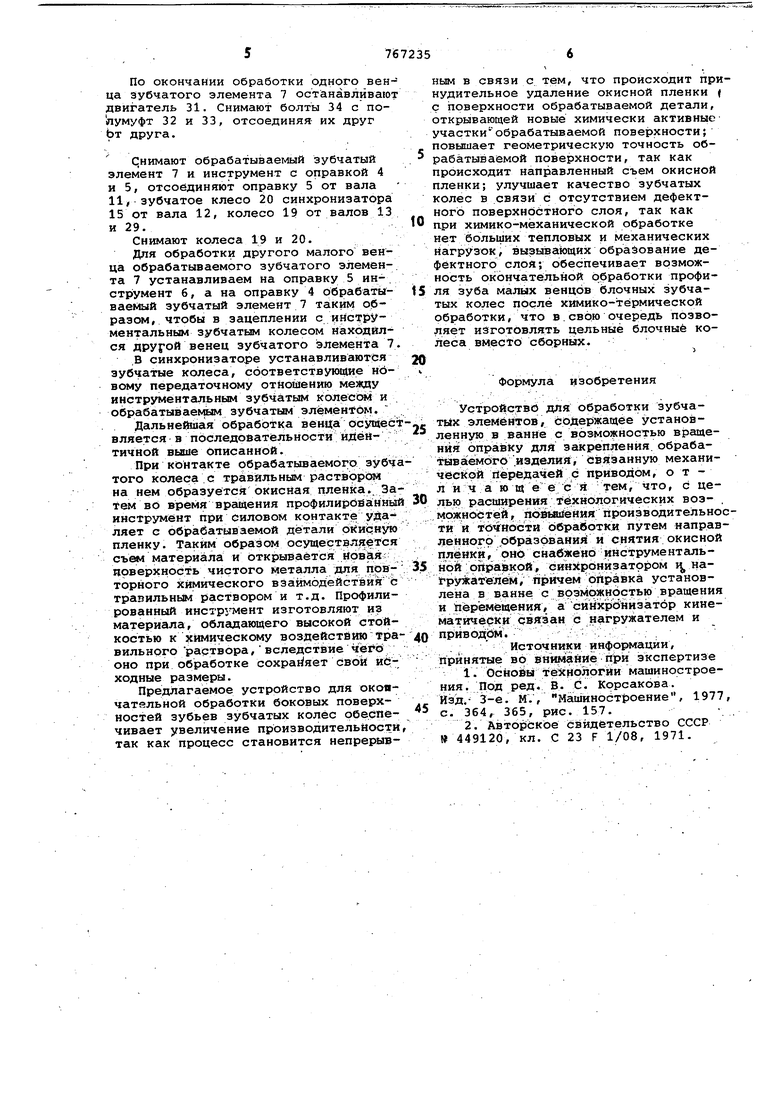

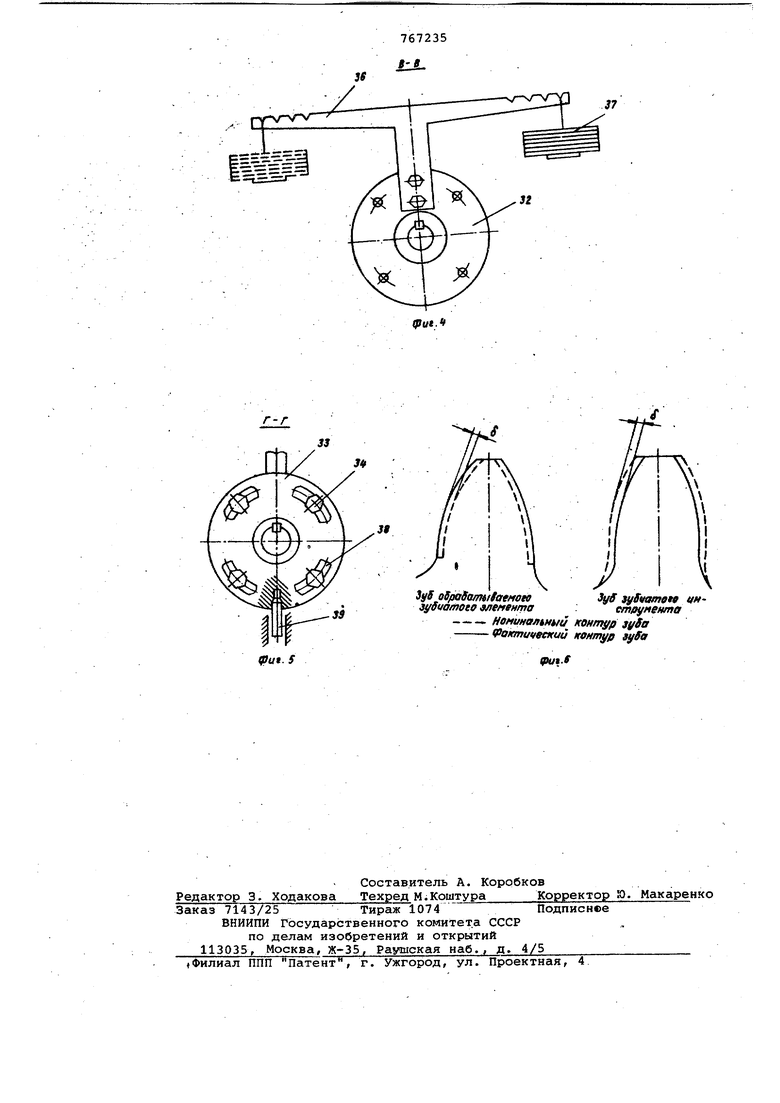

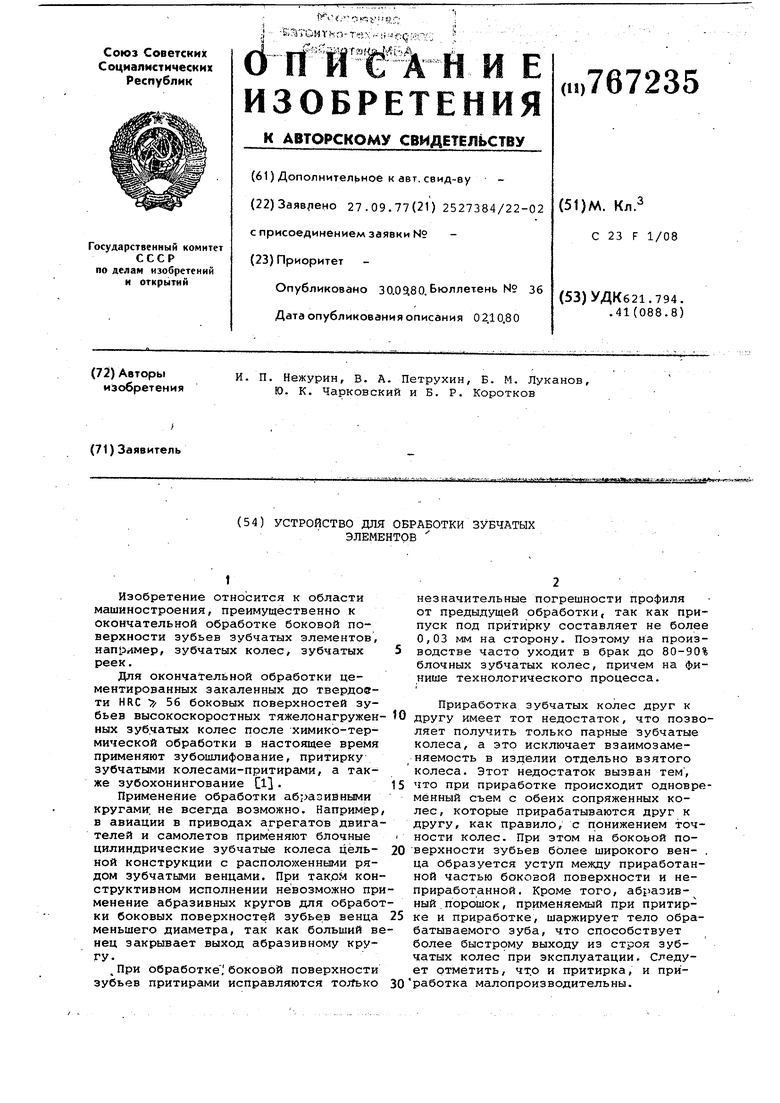

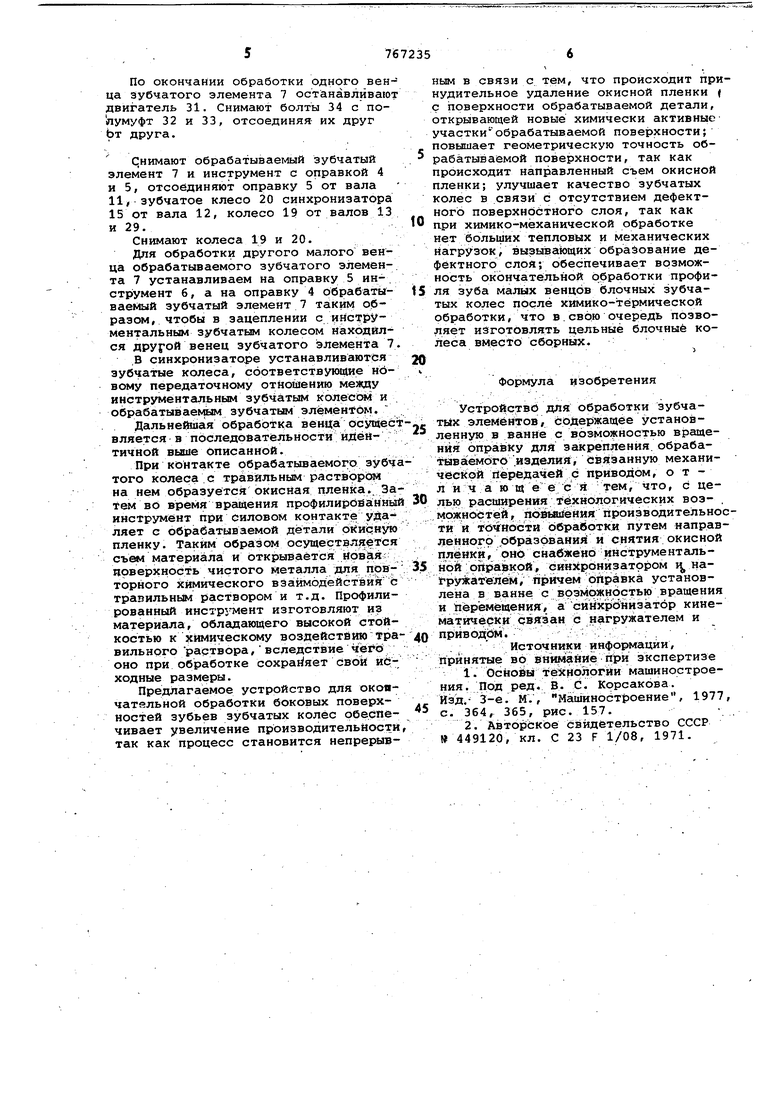

На фиг. 1 принципиальная схема устррйстйа йля изготовления зубчатых колес; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - сечение Г-f на фиг. 3; на фиг. б - зубцы обрабатываемрго зубчатого элемента и зуб- . чатогр инструмента. -С

Предлагаемое устройство содержит ванну 1 с растворрм 2. На стенке ван-ны выполнены направляющие 3, на ко- Tbpeix закреплены оправки 4 и 5 для крепления зубчатого инструмента 6 и обрабатываемого зубчатого элемента 7. Оправка 5 находится в опоре 8, подвижно связанной с направляющей ,3, имеющей привод 9 и снабженной фикси рующйМ элементом 10. Оправки 5 и 4 валами 11,л12, 13и ус-гановйённьом Между валами 11 и 12 нагружателем 14 связан с синхронизатором 15. Синхроййэатор содержит опоры 16, 17, 18, в которых установлены колеса 19 и 20. Опора 17 подвижно установлена на направлякицей 21 корпуса синхронизатора, снабжена фиксатором 22 и связана с приводом 23.

Колеса 19, 2Q посредством разъемнЫхсоединений 24, 25, 26 связаны с валами 12, 13, 29. Устройство содержит также соединения 27, 28.

На валу 29 установлена муфта ЗС, связанная с двигателем 31.

Нагружателй 14 содержит в себе полумуфты 32 и 33, соединённее мёзкйу сО бой болтами 34. На полумуфте 32 болтгми 35 закреплен съемный рычаг 36, на котором подвижно установлен груз 37. На полумуфте 33 выполнены пазы 38 для фиксатора 39.

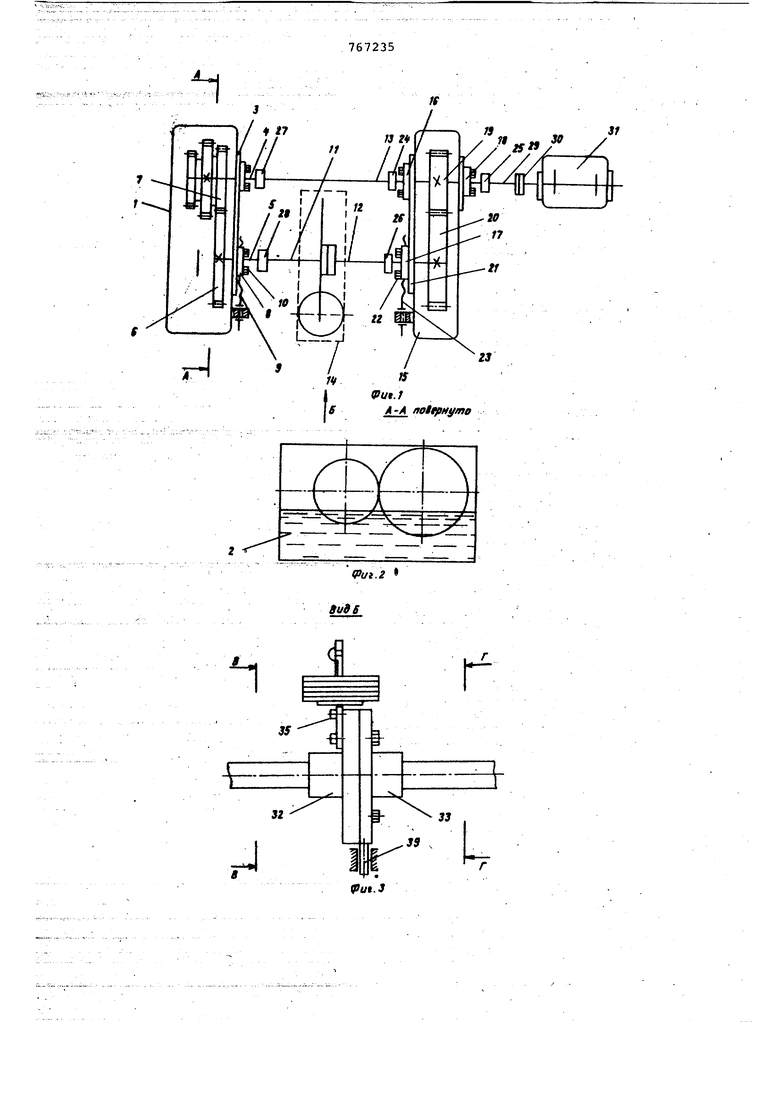

Для обеспечения зацепления обрабатываемого зубчатого элемента с зубчатым инструментом толщина зуба обрабатываемого зубчатого элемента номинальной на двойную величину (трипуска 2(f, а толщина зуба инструМентального зубчатого колеса тоже соответственно занижена на двойную величину припуска (см. фиг. 6).

В заготовке обрабатываемого зубчатого элемента на венцах предварительно выполнены зубья на полную -высоту ту. .

Предлагаемое устройство работает следукмцим образом.

На оправки 4,5 в ванне 1 устанавливаются обр абатываемый зубчс тый элемент 7 и инструмент 6.

На опоры 16, 17, 18 синхронизатора устанавливают зубчатые колеса 19, 20.

Регулируют межцентройоё расстояние между зубчатым элементом 7 и инструментом 6 зубчатыми колесами 19, 20 и передвигают по направляющим 3, 21 йодвижные опоры 8 и 17 до. получения требуемого мёжцентрового расстояния, которое должно быть одинаковым в ванне 1 и синхронизаторе 15.Подсоединяют к колесам 19, 20. синхронизатора посредством разъемньое соединений 24, 25, 26 валы 12, 13, 29, а к зубчатому элементу 7 и инструменту 6 посредством соединений 27, 28 валы 11, 13.

Фиксатором 39 стопоритсй от проворачивания полумуфта 33. Рычаг 36 закрепЛяют на полумуфте 32, предварительно разомкнутой с пoлy 4yфтbй 33.: На рычаг устанавливается груз 37/ масса и положение котррЬгр на рычаге, рпРёделяются требованием получения необходимой Величины крутящего момента в цепи, ЕКлн: ч.йющей детали устройства 11, 28, 5, б, 7, 4, 27, 13, 24, 19, 20, 26, 12. Затем полумуфты 32 33 , соединяют болтами. 34.

В результате выполненных операций в назБав}ной ваЩё цепи создается нагружение. Включают двигатель 31. Через вал 29 с муфтой 30, синхронизатор 15, валы II, 12, 13 и полумуфты 32, 33 приводят во вращение оправки 4 и .5 с эаЛрёпЛённымй на них обрабатываемым зубчатым элементом 7 и зубчаQ тым инструментом б.

Несмотря на синхронное вращение зубчатого элемента 7 и инструмента 6 они оказывают друг на друга давление, возникшее в результате предварительного нагружения..

При обработке Периодически меняют на обрйтнОё направление вращения зубчатого элемента 7 и инструмента 6, реверсируя двигатель 31, а направление крутящего момента установкой груза 37 на противоположный конец рычага 36.,

По результатам контроля в процессе обработки судят о готовности обрабатываемого зубчатого венца.

По окончании обработки одного венца зубчатого элемента 7 останавливают двигатель 31. Снимают болты 34 с полумуфт 32 и 33, отсоединяя- их друг Ьт яруга.

С.нимают обрабатывае1 «лй зубчатый элемент 7 и инструмент с оправкой 4 и 5, отсоединяют оправку 5 от вала 11/ зубчатое клесо 20 синхронизатора 15 от вала 12, колесо 19 от валов 13 и 29.

Снимают колеса 19 и 20.

Для обработки другого малого венца обрабатываемого зубчатого элемента 7 устанавливаем на оправку 5 ин-. струмент 6, а на оправку 4 обрабатываемый зубчатый элемент 7 таким образом, чтобы в зацеплении с нИстрУментальным зубчатым колесом находился другой венец зубчатого элементга 7

,В синхронизаторе устанавливаются зубчатые колеса, сбответствукячие новому передаточному отношению между инструментальным зубчатым колесе и обрабатыв1ае№1м зубчатым элементом.

Дальнейшая обработка венЦа осуадес вляется в последовательности идейтичной выше описанной.

При контакте обрабатываемого зубчтого колеса с травильным раствором на нем образуется окисная пленка. Затем во время вращения профилирбййнны инструмент при силовом контакте удаляет с обрабатываемой детали Кисную пленку. Таким образом осуществляется съем материала и открывается Новая поверхность чистого металла для првторного химического взаимодействия- С трапильньам раствором и т.д. Профилированный инструмент изготовляют из материала, обладающего высокой стойкостью к химическому воздействию тра вильнрго раствора, вследствие yiero оно при обработке сохрак/яет Свой иСходные размеры.

Предлагаемое устройство для окоячатйльной обработки боковых поверхностей зубьев зубчатых колёс рбеспечивает увеличение производительности так как процесс становится непрерывным в связи с тем, что происходит прнудительное удаление окисной пленки С поверхности обрабатываемой детали, открывающей новые химически активные участки обрабатываемой поверхности; повышает геометрическую точность обрабатываемой поверхности, так как происходит направленный съем окисной пленки; улучшает качество зубчатых колес в связи с отсутствием дефектного поверхностного слоя, так как при химико-механической обработке нет больших тепловых и механических Нагру зок, вызыва ощих образование дефектного слоя; обеспечивает возможность окончательной обработки профиля зуба малых венцов блочных зубчатых колес после химико-термической обработки, что в.свою очередь позволяет изготовлять цельные блочные коjieca BMecto сборных.

Формула изобретения

Устройстве для обработки зубчатых элементов, содержащее установленную в ванне с возможностью вращения onpaiBky для закрепления, обрабатываембго изделия, йвязанную механичесйой йередачей с приводом, о т л и ч а ю те ее я тем, что, с целью расширения технологических воз- . можноетей, повь1Ш1ёния производительности и точности Обработки путем направленного образований и снятия окисной пле нки, оно с набже Hoi ин с труме нт ал ь Ной piipaiBKOfi, сзинхронизатором i на5гругателем, причем бйравка установлена в ванне с возможностью вращения и йёрёмещения, а синхронизатор кинематически свя занс1 нагружателем и пр иводЬМ. ;- ,./: :V;:.- -;.-.

Источники информации, принятые во внимание при экспертизе

1.ОсНойы тёзснрлогии машиностроения. Под ред. В. С. Корсакова.

Изд.- 3-е. М., Ма:шиностроение, 1977 с. 364, 365, рис. 157.

2.Авторское свидетельство СССР W 449120, кл. С 23 F 1/08, 1971.

г

J5

t:

li

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| Зубохонинговальный станок | 1974 |

|

SU564109A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| ПРАВЯЩИЙ ИНСТРУМЕНТ | 2000 |

|

RU2208510C2 |

| Способ электрохимической обработки зубчатых колес | 1988 |

|

SU1530358A1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2008 |

|

RU2374045C2 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

J

39

39

. 5

Авторы

Даты

1980-09-30—Публикация

1977-09-27—Подача