ОС

ел

00

Изобретение относится к электрохимической обработке, в частности к электрохимической обработке зубчатых колес.

Целью изобретения является расширение технологических возможностей и повышение точности обработки за счет совмещения во времени операций по нанесению и разрушению диэлектричес- кого покрытия на зубьях заготовки и их элeктpoxи -IИчecкyю обработку в местах, свободных от изоляции и использования эталонных шестерен для снятия изоляции и в качестве катода

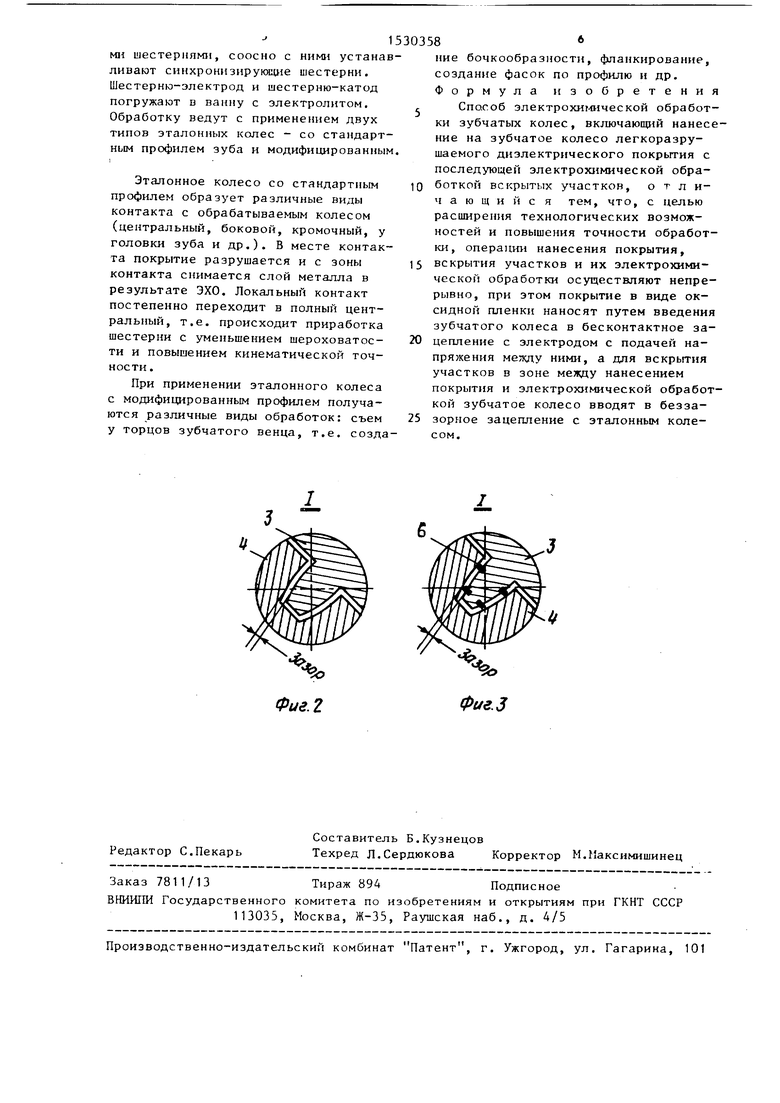

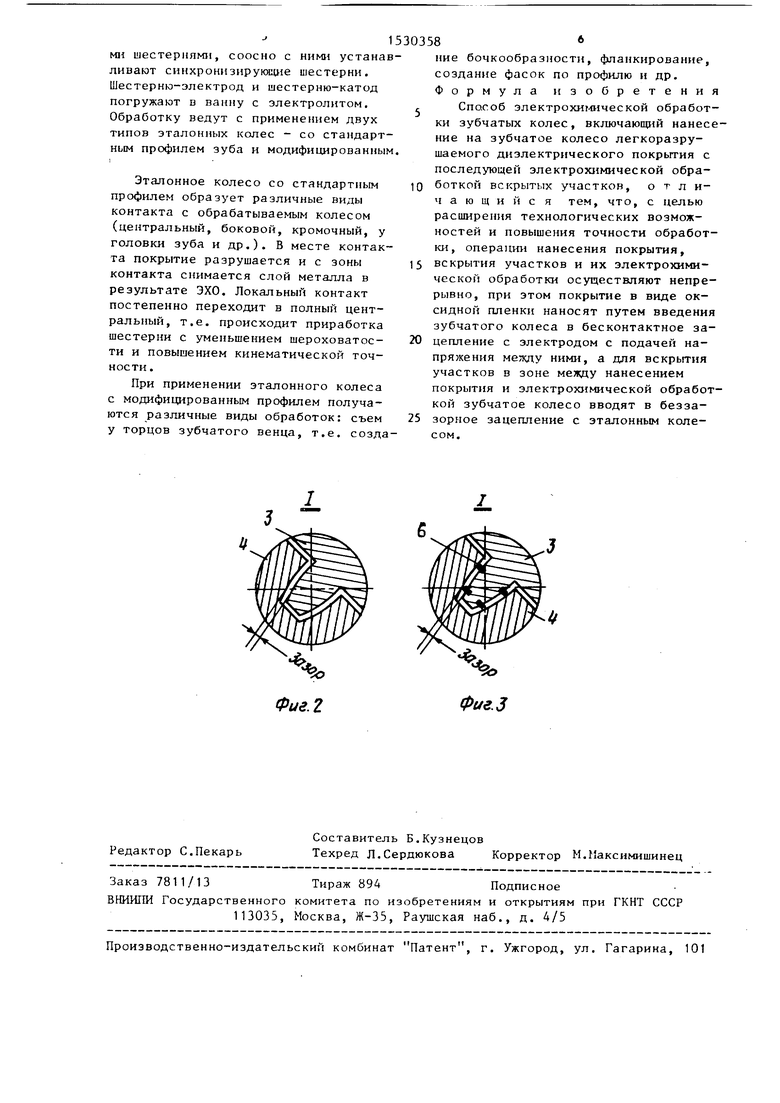

Па фиг. 1 представлена схема реализации способа; на фиг. 2 и 3 - узел I на фиг. 1 (межэлектродный зазор соответствующими парами зацеплений).

Установка состоит из ванны 1 с электролитом, в который частично погружены шестерня 2 и шестерня-катод

3.Они находятся в бесконтактном зацеплении с обрабатываемым колесом

4,которое в свою очередь вступает

в контакт с эталонным колесом 5. Колесо 5 имеет нормальный или модифицированньо профиль зуба (профиль может быть модифи1 1рован как в про- дольном, так и в поперечном направлениях) .

Обработку осуществляют следуюш 1м образом (фиг. 1).

К шестерне 2, которая частично погружена в ванну с электролитом, и обрабатываемому колесу 4 подведен п ременньп ток. Под действием переменного тока в момент бесконтактного зацепления в результате электрохими ческой реакщ1И между электролитом, который доставляется в область зацепления на зубьях шестерни 2, и обрабатываемым колесом 4 образуется легкоразрушимое диэлектрическое покрытие - оксидная пленка. Нанесенно покрытие разрушается в зоне контакт зубьев обрабатываемого колеса 4 с зубьями эталонного колеса 5. Колесо 5 представляет собой корректированную шестерню, которая с усилением Р поджимается к обрабатываемому колес 4 с целью обеспечения плотного, беззазорного контакта.

Далее зона зуба обрабатываемого колеса, свобод 1ая от диэлектрическо покрытия, подвергается электрохимической обработке. При этом к

5

0

5

0

Q

5

0

5

тываемому колесу 4 подводится отри- цательньн1 потенциал (оно является катодом), и к шестерне 3 - положительный (она является анодом). Анодное растворение происходит на участке бесконтактного зацепления обрабатываемого колеса 4 и шестерни 3. Требуемый межэлектродный зазор на указанном участке, а также на участке аналогичного контакта между обраба- тываемьп4 колесом 4 и шестерней 2 может обеспечиваться за счет синхронизирующих шестерен, соосных с шестернями 2-5 (фиг. 2), либо за счет установки диэлектрических прокладок на зубья шестерни 3 (фиг. 3).

На фиг. 2 показан узел I на фиг. 1, который конструктивно выполнен так, что зазор обеспечивается за счет синхронизирующих шестерен: 3 - инструмент, 4 - обрабатываемое зубчатое колесо.

На фиг. 3 показан узал I на фиг. 1, который конструктивно вьтол- нен так, что зазор межл,у инструментом и обрабатываемой заготовкой обеспечивается за счет установки диэлектричес laix прокладок на зубья инструмента: 3 - инструмент, 4 - обрабатываемое зубчатое колесо, 6 - диэлектрическая прокладка.

Расстояние между эталонным и обрабатываемым зубчатыми колесами может изменяться как в процессе работы, так и при установке инструментов и эталонного колеса на необходимьп размер (межосевое расстояние).

Пример. Способ смоделирован на лабораторной установке„ Обрабатывают шестерни из стали 40Х и 12ХНЗА. При нанесении покрытия применяют переменный ток (напряжение 6-30 В, сила тока 20 А и более), при этом профили зубчатых колес покрьшаются тонким легкоразрушаемым слоем окисиой пленки.

Электрохимическую обработку участков профиля, свободных от окисной пленки, проводят на постоянном токе (напряжение 6-20 В, плотность 15- 25 А/дм ). В качестве электролита используют раствор технического хлористого натрия в воде (100-200 г/л).

Установку реализуют на горизонтально-фрезерном станке. Эталонное колесо закрепляют на шпинделе, а обрабатываемое колесо, шестерню-электрод для покрытия и шестерню-катод - на специальной стойке вместе с указаннымл шестернями, соосно с ними устанавливают cHHxpoHM3npyrouuie шестерни. Шестерню-электрод и шестерню-катод погружают в ванну с электролитом. Обработку ведут с применением двух типов эталонных колес - со стандартным профилем зуба и модифицированным 1

Эталонное колесо со стандартным профилем образует различные виды контакта с обрабатываемым колесом (центральный, боковой, кромочный, у головки зуба и др.). В месте контакта покрытие разрушается и с зоны контакта снимается слой металла в результате ЭХО. Локальный контакт постепенно переходит в полный центральный, т.е. происходит приработка шестерни с у -1епьшением шероховатое- ти и повышением кинематической точности .

При применении эталонного колеса с модифицированньм профилем получаются различные виды обработок: съем у торцов зубчатого венца, т.е. создание бочкообразности, фланкирование, создание фасок по профилю и др. Формула изобретения Способ электрохимической обработки зубчатых колес, включающий нанесение на зубчатое колесо легкоразрушаемого диэлектрического покрытия с последующей электрохимической обработкой вскрытых участков, о т л и- чающийся тем, что, с целью расширения технологических возможностей и повышения точности обработки, операции нанесения покрытия, вскрытия участков и их электрохимической обработки осуществляют непрерывно, при этом покрытие в виде оксидной пленки наносят путем введения зубчатого колеса в бесконтактное зацепление с электродом с подачей напряжения между ними, а для вскрытия участков в зоне мезаду нанесением покрытия и электрохимической обработкой зубчатое колесо вводят в беззазорное зацепление с эталонным колесом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической размерной обработки зубчатых колес | 1977 |

|

SU789267A1 |

| Способ электрохимической приработки зубчатых колес | 1978 |

|

SU663519A1 |

| Способ электрохимического нанесения покрытий натиранием | 1987 |

|

SU1534100A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1971 |

|

SU298454A1 |

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| Способ электрохимической обработки зубчатых колес | 1983 |

|

SU1093458A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| СПОСОБ ЭЛЕКТРОАЛМАЗНОЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212318C1 |

Изобретение относится к электрохимической обработке, в частности к электрохимической обработке зубчатых колес. Цель изобретения - расширение технологических возможностей и повышение точности обработки. Операции нанесения легкоразрушимого диэлектрического покрытия, снятия его в зонах контакта и последующего съема металла в местах, свободных от покрытия, осуществляют за одну установку зубчатого колеса 4 последовательно путем ввода его в бесконтактное зацепление с электродом 2 с подачей переменного напряжения для нанесения оксидного покрытия, с эталонным колесом 5 для снятия покрытия и с шестерней-катодом 3 для снятия металла в местах, свободных от покрытия. 3 ил.

Фие.2

Фиг.З

| Способ электрохимической приработки зубчатых колес | 1978 |

|

SU663519A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1988-03-09—Подача