Изобретение относится к области , .сварки материалов, лучом лазера.

Известен способ локального нанесений покрытий на поверхность деталей, при котором вещество, нужно нанести на деталь, предварительно иайосят на прозрачную подложку, далее устанавливают эту подложку покрытием к обрабатьгоаемой детали иJ. воздействуя лучом .на покрытие череа прозрачную подложку, плавят и испаряют его. . . ;

Известен qnoco6 воздействия лазерного луча на обрабатываемые детали через оптически прозрачный материал с нанесенньм покрытием,- которое обращено в сторону обрабатьтаемыхдеталей. , . . - . Однако извес.тные сгюсобы предназначены дп я получения тонкопленочного рисунка или устранения дефектов (проколов, вырывозз) пленочного.-изображения. Причем прозрачная подложка с нанесенным покрытием устанавливается на некотором расстоянии от поверхности обрабатьшаёмой детали, так как иначе не будет .распыления испаренно чДго лучом лазера покрытия по поверханости детали.

ос

Известные способы не применимы для сварки, кроме того, покрытия, наносимые на подложку, являются металлическим монослоём.

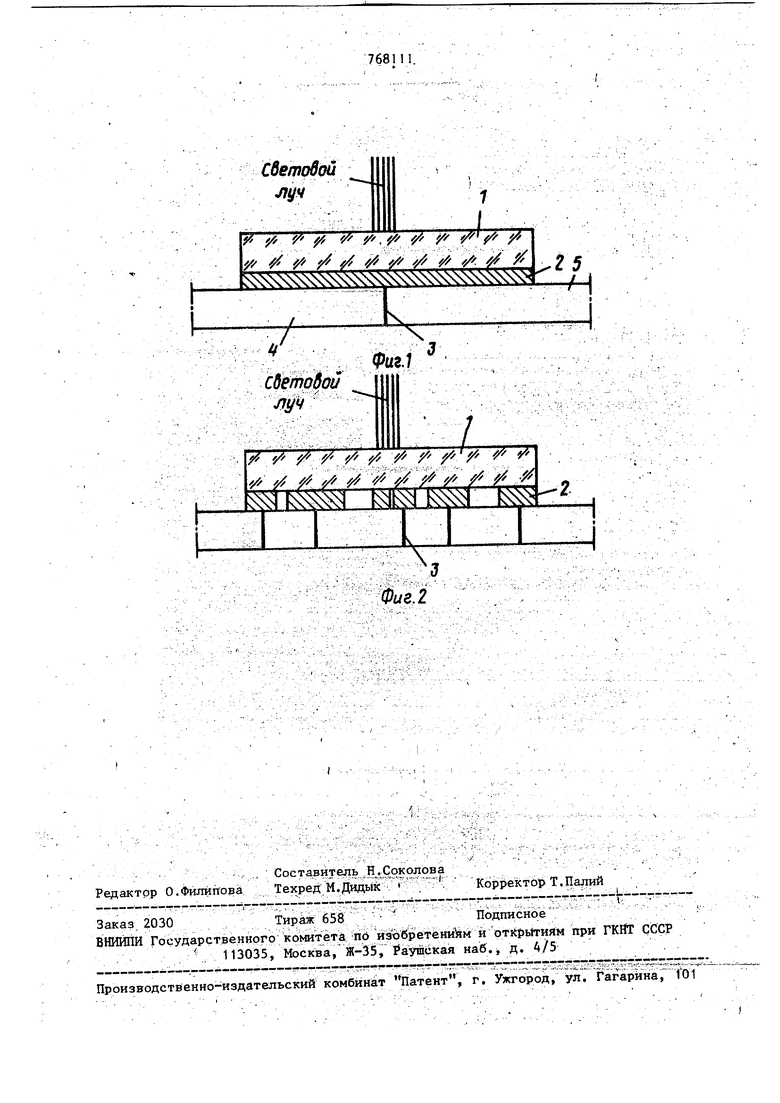

С целью одновременного, легирования металла шва и исключения испарения п.окрытия осуществляют прижим прозрачного материала с покрытием к свариваемым деталям, а само покрытие наносят в несколько слоев различной тол.щины. С целью регулирования концентрации лёгирующ11Х компонентов в металле шва покрытие выполняют дискретным. - - -bi -4Hv - - --- -4 Нанесенное покрытие может быть оп i6cки rfpбзpaчнь м полупрозрачным и непрозрачным и наносится на оптичесА- tыI-ff i KH3tt weti, f.«i.t 1Й ки тгрозрачиый материал. Покрытие может наноситься в несколько слоев, а оптические свойс вапокрытйя агшяют J. WMv4 i ;KS fS «. лишь на пространственное положение зоны взаимодействия луча с вещест,.«,g. ; . . На фиг,1 показан способ сварки с использованием сплошного покргыТия; на фиг,2 - способ сварки с дискретным покрытием , На прижим (подложка) 1, вьшолнеНный из оптически Ьрозрачного маТе- « Яiэai.- ,-« - чп / риала, наносят покрытие 2 (в один ИЛИ небкблько споев), позволяющее ле rltlpbBafb шов 3 соёдМяемш деталей 4 и 5.ч ,--. .- ,Суть способа йайлючаетс в следующем. сварке световой луч дит фактически бе термического воздействия через оптически прЪзрачный . , .-( J прижим (подложку } I, установленный н свариваемые дет11ли 4, 5 и расплавлйет практически одновременно йак (.- 1 , ,. -- чд тк авгтг покрытие 2, так и свариваемые кромки деталейТ После затвердевания образуется сварной шов 3, легированньЖ эЛе ... , входящими в покрытие, что позволяет получить шов с за анеёза данными свойства{ 1: - . -Ч Если покрытие оптичес1сй йроЗрачйо то-; ОНО расплавляетсЯ от тёАла с11роч но4 ванны. Если покрёетие полупрозрач нЬе,ТоЪно Частично расплавляете непосредственно от луча лазера, d чаГсгич:но от тепла сварочной вЖМ, образующейся от воздействия того же луча. В случае применегая оптическине прозрачнЬго покрытия те})мическое на последйёе г1олйбет -пре Дёляется лучом лазера. ТрёёуейШ Ете пень легирования сварного;шва при не ячменных параметрах режимов сварки odyсдавливается толщиной наноси го В сЛуЧа е, (cOгдa-T6J ftЙfil оп покрытия тичеЪки непрозрачного покрытия больш )а6на глубине проплавления этого S«# -Г-, SSSci-f v V -V te i,fr 7Х - покрытия сварочным лучом, нагрев и расплавление свариваемой детали происходит косвенным образом - за счет теплопередачи от расплавленного слоя покрытия. Это может быть полезным как для металлов с высокой упругостью паров (цинк и его сплавы ), так и для целей пайки. Предложенный способ позволяет наносить покрытие как сплошным слоем, так и по заранее за)С1анному рисунку , соответствующему будущему распблбйсёнйюейарньпс швов или точек, и использовать прижим одновременно как шаблон и как ттриспособление, обеспечив1ющее rtptfifef Hne свариваемых частей друг к Другу и фиксирование их в положении. Использование прё дложённого способа позволяет путей 11егирова1Шя получать сварные швы или точки ё заранее заданными свойствами (по ni)64k oCTH, твердости, пластичности и т.д. ), компенсировать выгЬ анйе JierHpytoinJix компонентов из зо нысварки. Позволяет изменять поверхностные св ойсТЬа обрабатыв йё ого йаФ р иала, тем самым повыШать Шханические свойства по:верхности, что обеспечйваёт1з Начительную эконоMrife мате1р налов со специальными свой -.&. А ствами. - ПредлойсбНный способ был опробован при сва йё ембран сильфонных узлов из стали Х18Н10Т на лазерной установрте для сварки квант-16. Сумма:рная толщина Ъв ариваемого сечения 0,4 мм. В качествепокрытия на кварцевое СТекло й&нЪ Ьился слой хрома толщиной 30 мим. ,,. Металлографические испытания по казали,что прииспользований предла- . гаемого способа сварки отсутствовала межкристалЛ тйая коррЪзия в шве и по границам зерен, так как обеднение границ хромом при сварке по обычной т&хнблойги компенсировалось введением хрома % ffic - teFffes п5кры иё при данной стали, В резулЬтатё скорость коррозии снизилась в 1,5 раза.- - СвеглрвойУ

W # / A.ff

. f , f. . . г.

f/

25

1. .СПОСОБ СВАРКИ ЛУЧОМ ЛАЗЕ-РА, преимущественно через оптически , прозрачный материал, при котором на прозрачный материал предварительно .;. . -f ;jTf|vi j:.U- -- наносят легирующее покрытие и устанавливают прозрачный материал покрытием к свариваемым деталям, отличающийся тем, что, с целью одновременного легирования металла шва и уменьшения испарения покрытия, осуществляют прижим прозрачного ма териала с покрытием к свариваемымдеталям, а само покрытие наносят в несколько слоев различной толщины. . 2. Способ ПОП.1, отличающий с я тем, что, е целью регулирования концентрации леТИрУющихкойпонентов в металле шва, покрытие выполняют дискретным.

-7-

cQemoSou Пуч

W

Фиг.|

i

1Ж1К 1

.; ;::Л:

--.-: ..-.. (

&г.2

| Вейко В.П | |||

| и др | |||

| Лазерная литография | |||

| Л., ЛДНТЦ, 1973, Патент США № 3560258, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1990-06-15—Публикация

1979-07-03—Подача