1

Изобретение относится к станкостроению, а именно к технологической оснастке для сборки винта с гайкой.

Известен автомат для сборки резьбового соединения, снабженный поворотным столом под гайку, сборочной головкой, в которой расположен шпиндель, причем в последнем имеется осевое отверстие для транспортировки винта к гайке, и приспособлением для ориентации винтов 1.

Недостатком этого автомата является то, что он позволяет производить сборку винтов только из ф-ерромагнитного материала с гайкой из диамагнитного материала с применением магнитных сил для ориентации винта, это сужает технологические возможности автомата.

Целью изобретения является расширение технологических возможностей автомата.

Цель достигается тем, что .приспособление для ориентации винтов снабжено подпружиненным трубчатым толкателем с уплотнительным кольцом, расположенным на его торце, и вакуум-насосом, причем последний соединен с внутренней полостью толкателя.

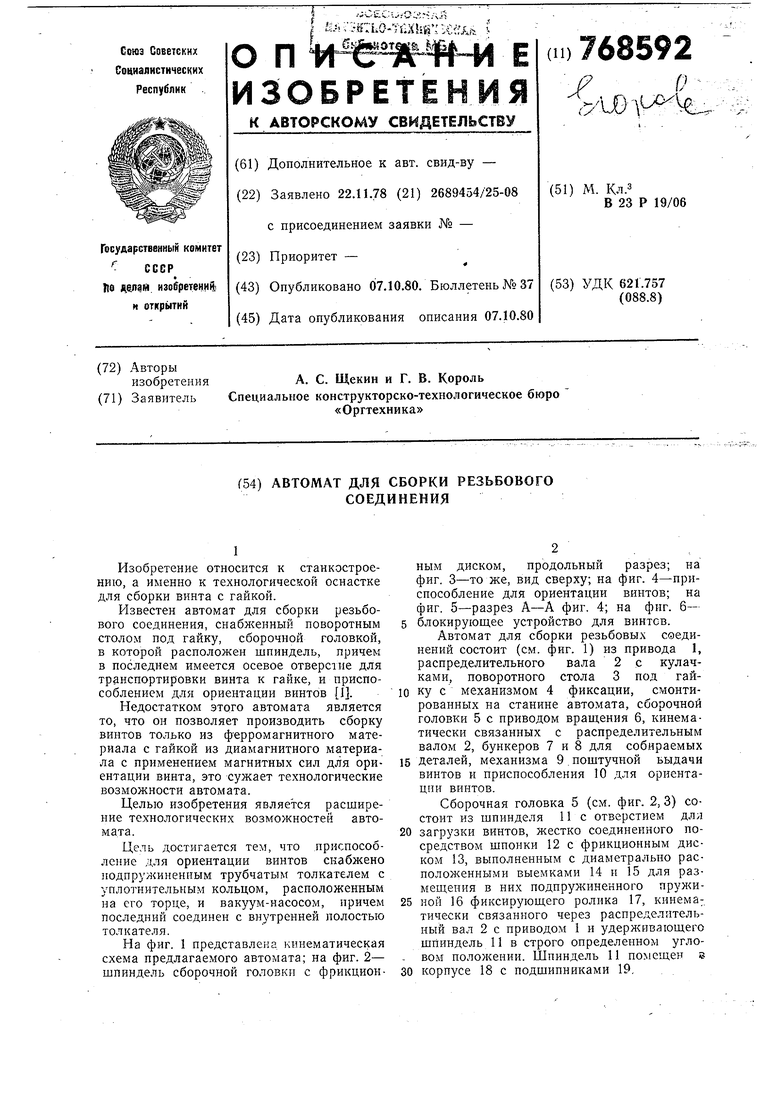

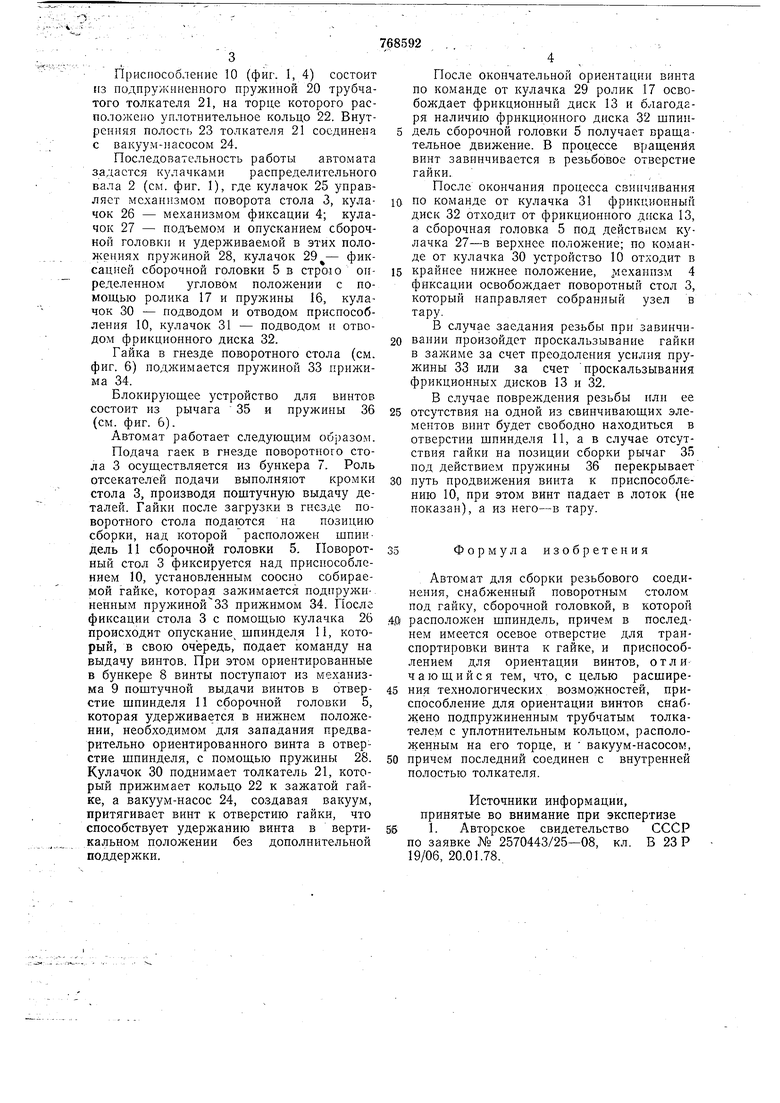

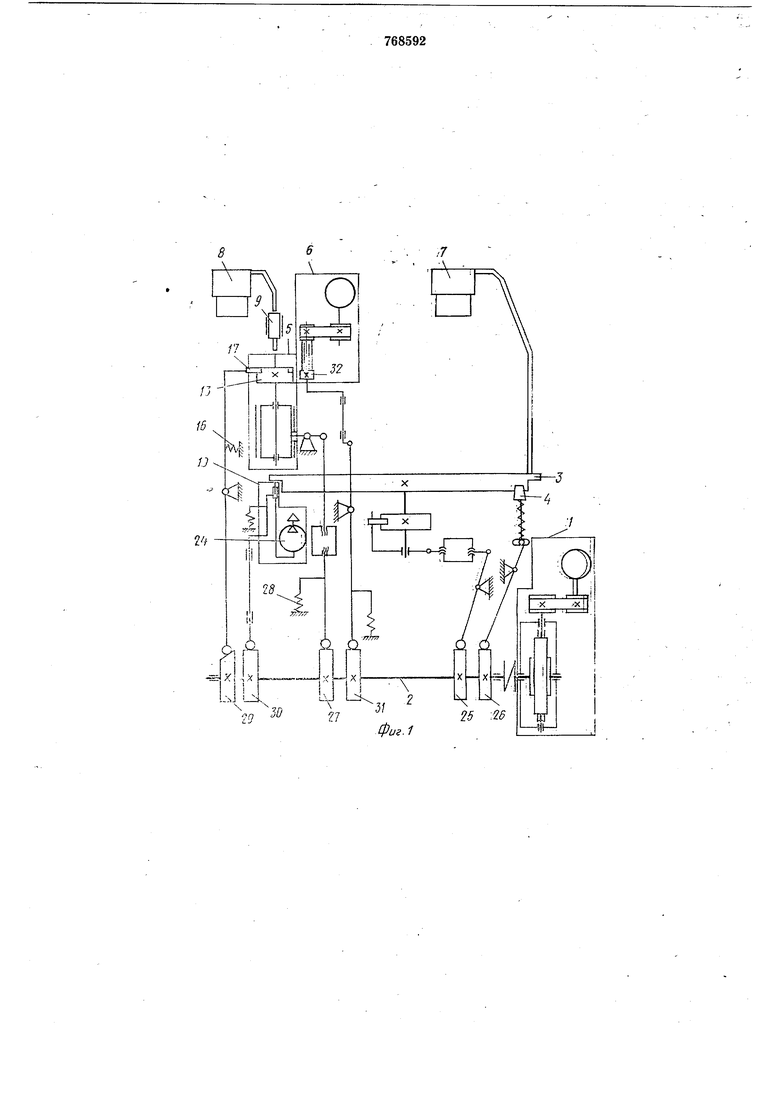

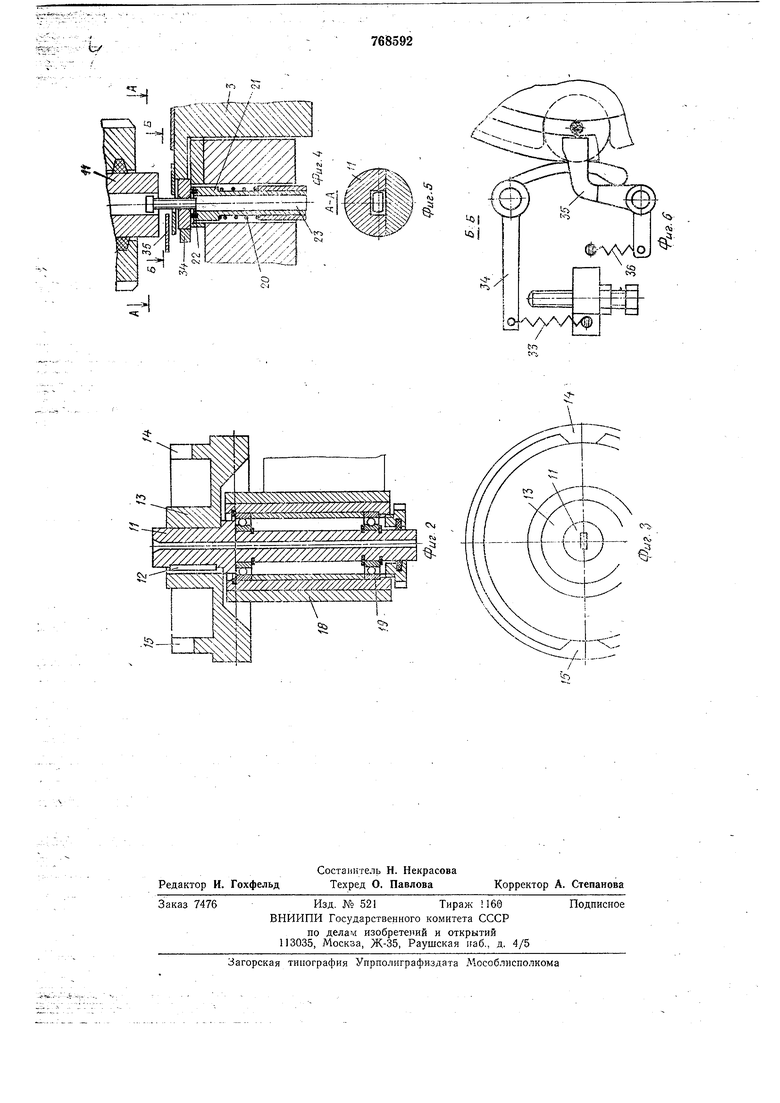

На фиг. 1 представлена кинематическая схема предлагаемого автомата; на фиг. 2- шпиндель сборочной головг и с фрикционным диском, продольный разрез; на фиг. 3-то же, вид сверху; на фиг. 4-приспособление для ориентации винтов; на фиг. 5-разрез А-А фиг. 4; на фиг. 6-

5 блокирующее устройство для винтов.

Автомат для сборки резьбовых соединений состоит (см. фиг. 1) из привода 1, распределительного вала 2 с кулачками, поворотного стола 3 под гайку с механизмом 4 фиксации, смонтированных на станине автомата, сборочной головки 5 с приводом вращения 6, кинематически связанных с распределительным валом 2, бункеров 7 и 8 для собираемых

15 деталей, механизма 9 поштучной ьыдачи винтов и приспособления 10 для ориентации виитов.

Сборочная головка 5 (см. фиг. 2, 3) состоит из шпинделя 11 с отверстием для

20 загрузки винтов, жестко соединенного посредством шпонки 12 с фрикционным диском 13, вьшолнеиным с диаметрально расположенными выемками 14 и 15 для размещения в них подпружиненного пружиной 16 фиксирующего ролика 17, кинематически связанного через распределительный вал 2 с приводом 1 и удерживающего шпиндель 11 в строго определенном угловом положении. Шпиндель 11 помещен s

30 корпусе 18 с подшипниками 19.

Приспособление 10 (фиг. I, 4) состоит из подпружиненного пружиной 20 трубчатого толкателя 21, на торце которого расположено уплотнительное кольцо 22. Внутренняя полость 23 толкателя 21 соединена с вакуум-насосом 24.

Последовательность работы автомата задается кулачками распределительного вала 2 (см. фиг. 1), где кулачок 25 управляет механизмом поворота стола 3, кулачок 26 - механизмом фиксации 4; кулачок 27 - подъемом и опусканием сборочной головки и удерживаемой в этих положениях пружиной 28, кулачок фиксацией сборочной головки 5 в строю определенном угловом положении с помощью ролика 17 и пружины 16, кулачок 30 - подводом и отводом приспособления 10, кулачок 31 - подводом и отводом фрикционного диска 32.

Гайка в гнезде поворотного стола (см. фиг. 6) поджимается пружиной 33 прижима 34.

Блокирующее устройство для винтов состоит из рычага 35 и пружины 36 (см. фиг. 6).

Автомат работает следующим образом. Подача гаек в гнезде поворотного стола 3 осуществляется из бункера 7. Роль отсекателей подачи выполняют кромки стола 3, производя пощтучную выдачу деталей. Гайки после загрузки в гнезде поворотного стола подаются на позицию сборки, над которой расположен шпиндель 11 сборочной головки 5. Поворотный стол 3 фиксируется над приспособлением 10, установленным соосно собираемой гайке, которая зажимается подпружиненным пружинойЗЗ прижимом 34. После фиксации стола 3 с помощью кулачка 26 происходит опускание щпинделя И, который, в свою очередь, подает команду на выдачу винтов. При этом ориентированные в бункере 8 винты поступают из механизма 9 поштучной выдачи винтов в отверстие шпинделя I1 сборочной головки 5, которая удерживается в нижнем положении, необходимом для западания предварительно ориентированного винта в отверстие шпинделя, с помощью пружины 28. Кулачок 30 поднимает толкатель 21, который прижимает кольцо 22 к зажатой гайке, а вакуум-насос 24, создавая вакуум, притягивает винт к отверстию гайки, что способствует удержанию винта в вертикальном положении без дополнительной поддержки.

После окончательной ориентации винта по команде от кулачка 29 ролик 17 освобождает фрикционный диск 13 и благодаря наличию фрикционного диска 32 шпиндель сборочной головки 5 получает вращательное движение. В процессе вращения винт завинчивается в резьбовое отверстие гайки.

После окончания процесса свинчивания

по команде от кулачка 31 фрикционный диск 32 отходит от фрикционного диска 13, а сборочная головка 5 под действием кулачка 27-в верхнее положение; по команде от кулачка 30 устройство 10 отходит в

крайнее нижнее положение, „механизм 4 фиксации освобождает поворотный стол 3, который направляет собранный узел в тару.

В случае заедания резьбы при завинчиваиии произойдет проскальзывание гайки в зажиме за счет преодоления усилия пружины 33 или за счет проскальзывания рикционных дисков 13 и 32.

В случае повреждения резьбы или ее

отсутствия на одной из свинчивающих элементов винт будет свободно находиться в отверстии шпинделя 11, а в случае отсутствия гайки на позиции сборки рычаг 35 под действием пружины 36 перекрывает

путь продвижения винта к приспособлению 10, при этом винт падает в лоток (не показан), а из него-в тару.

Формула изобретения

Автомат для сборки резьбового соединения, снабженный поворотным столом под гайку, сборочной головкой, в которой

расположен шпиндель, причем в последнем имеется осевое отверстие для транспортировки винта к гайке, и приспособлением для ориентации винтов, отличающийся тем, что, с целью расширения технологических возможностей, приспособление для ориентации винтов снабжено подпружиненным трубчатым толкателем с уплотнительным кольцом, расположенным на его торце, и вакуум-насосом,

причем последний соединен с внутренней полостью толкателя.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР по заявке № 2570443/25-08, кл. В 23 Р 19/06, 20.01.78.

If)

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки резьбового соединения | 1978 |

|

SU738820A1 |

| Автомат для сборки резьбового соединения | 1981 |

|

SU984792A2 |

| Многопозиционный автомат для сборки узла | 1981 |

|

SU921763A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Устройство для комплектовки болтов | 1976 |

|

SU616109A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для сборки деталей типа вал-втулка | 1991 |

|

SU1808647A1 |

| Машина для набора планок иглами или колками | 1937 |

|

SU55219A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU921760A1 |

Авторы

Даты

1980-10-07—Публикация

1978-11-22—Подача