(54) МНОГОПОЗИЦИОННЫЙ .ЛВТОМ.4Т Д,1Я СБОРКИ

УЗЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Устройство для групповой обработки деталей | 1990 |

|

SU1815154A1 |

| Устройство для установки контактов в колодки разъемов | 1988 |

|

SU1552276A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УКУПОРКИ СТЕКЛОТАРЫ | 1968 |

|

SU220131A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

1

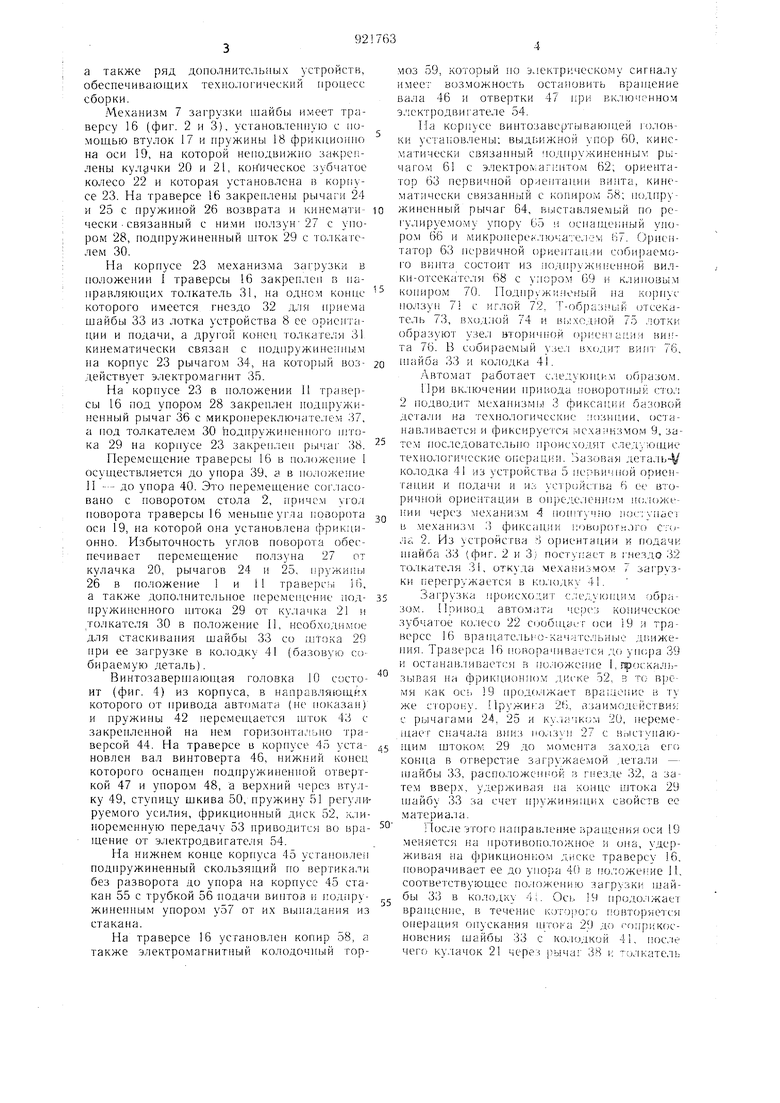

Изобретение относится к автоматизации сборочных процессов и предназначено для сборки винта с колодкой задающего устройства тер.морегулятора.

Известен сборочный авто.мат, содержащий механизмы загрузки деталей, многопозиционный поворотный стол, .механизмы фиксации базовых деталей, установленные с возможностью перемещения, сборочные и винтозавертывающие головки, на последней из которых с.монтировано устройство первичной ориентации винта с отсекателем 1.

Однако известное устройство недостаточно надежно при осуществлении сборки крепежной детали, имеющей шлиц под отвертку на торце. Из-за этого происходит сборка не всех комплектов и не всегда с хорошим качеством.

Цель изобретения - повышение надежности и качества.

Цель достигается тем, что автомат снабжен электрически связанными между собой и расположенными на механизме загрузки шайбы устройствами контроля наличия собираемых деталей и блокировки винтозавертываюшей головки, снабженной уста также ряд дополнительных устройств, обеспечиваю1цих технолошческий процесс сборки.

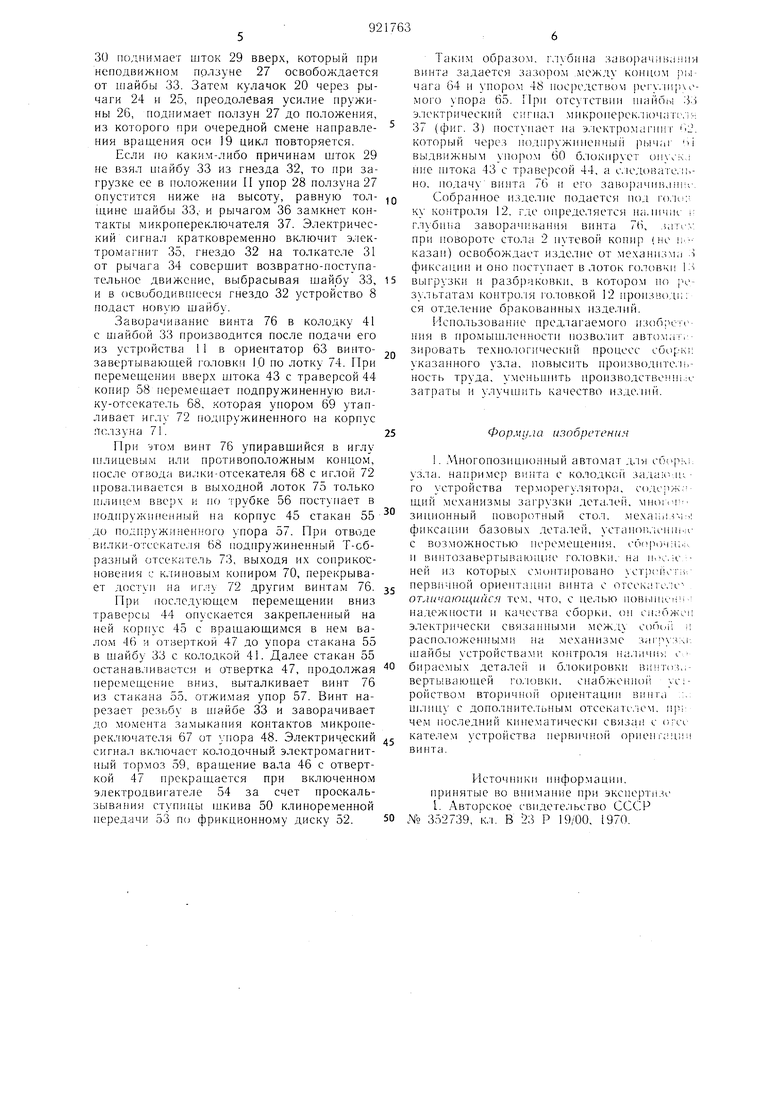

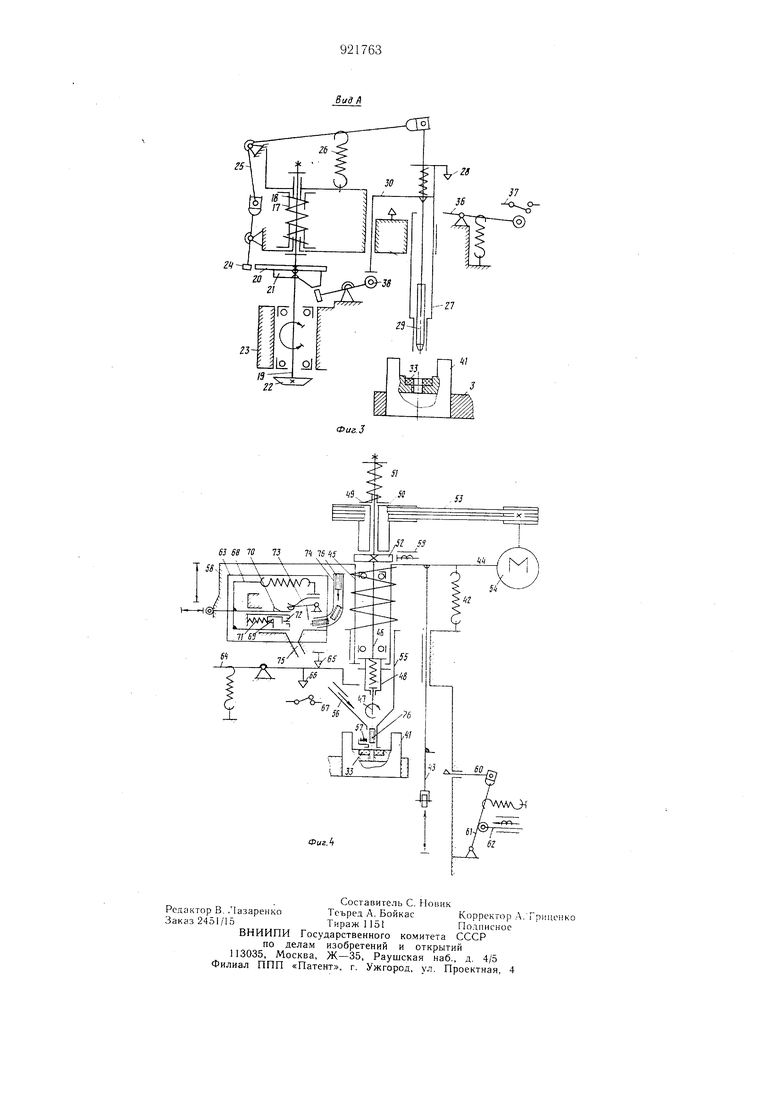

Механизм 7 загрузки шайбы имеет траверсу 16 (фиг. 2 и 3), установ;1ен1 ую с помощью втулок 17 и пружины 18 фрикциоино на оси 19, на которой неподвижно закреплены ку.1ачкн 20 и 21, коническое зубчатое колесо 22 и которая установлена в корпусе 23. На траверсе 16 закренлены рычаги 24 и 25 с пружиной 26 возврата и кинематически связанный с ними ползун 27 с упором 28, подпружиненный шток 29 с толкателем 30.

На корпусе 23 механизма загрузки в по.| ожении I траверсы 16 закреплен г паправл5иои1:их толкатель 31, на одном конце которого имеется гнездо 32 для приема шайб1)1 33 из лотка устройства 8 ее ориентации и нодачи, а другой Koiieii толкателя 31 кинематически связан с поднружинеишлм на корпус 23 рычагом 34, на который воздействует электромагнит 35.

На корпусе 23 в положении 11 траверсы 16 под упором 28 закреплен ноднружиненный рычаг 36 с микронереключате.гем 37, а под толкателем 30 Ьоднружипенного пггока 29 на корпусе 23 закреплен рычаг 38. Неремендение траверсы 16 в положение 1 осуществляется до упора 39, а в положение И ----- до упора 40. Это перемещение еог.ласовано с поворотом стола 2, причем поворота траверсы 16 меньше угла поворота оси 19, на которой она установлена (ррикционно. Избыточность углов новорота обеспечивает перемещение ползуна 27 от кулачка 20, рычагов 24 и 25, пружины 26 в положение 1 и 11 траверсы lii, а также дополнительное перемещение подпружиненного HiTOKa 29 от кулачка 21 и /голкателя 30 в положение 11, необходимое для стаскивания щайбы 33 со нггока 29 при ее загрузке в колодку 41 (базовую собираемую деталь).

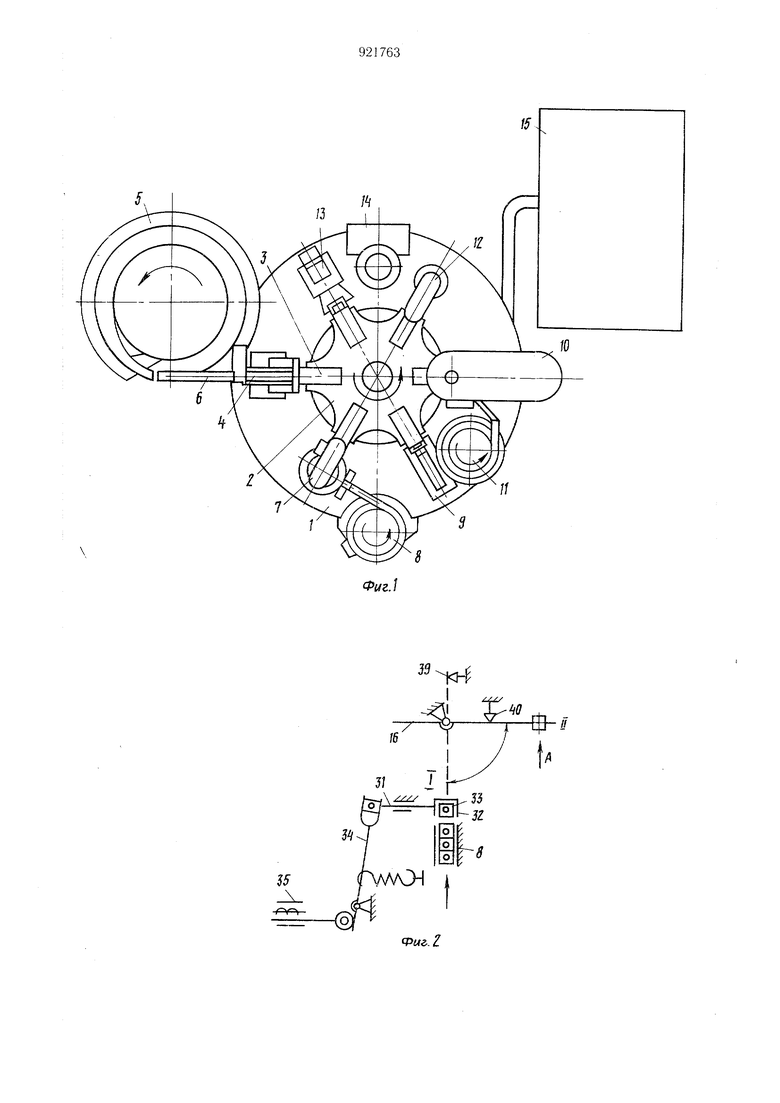

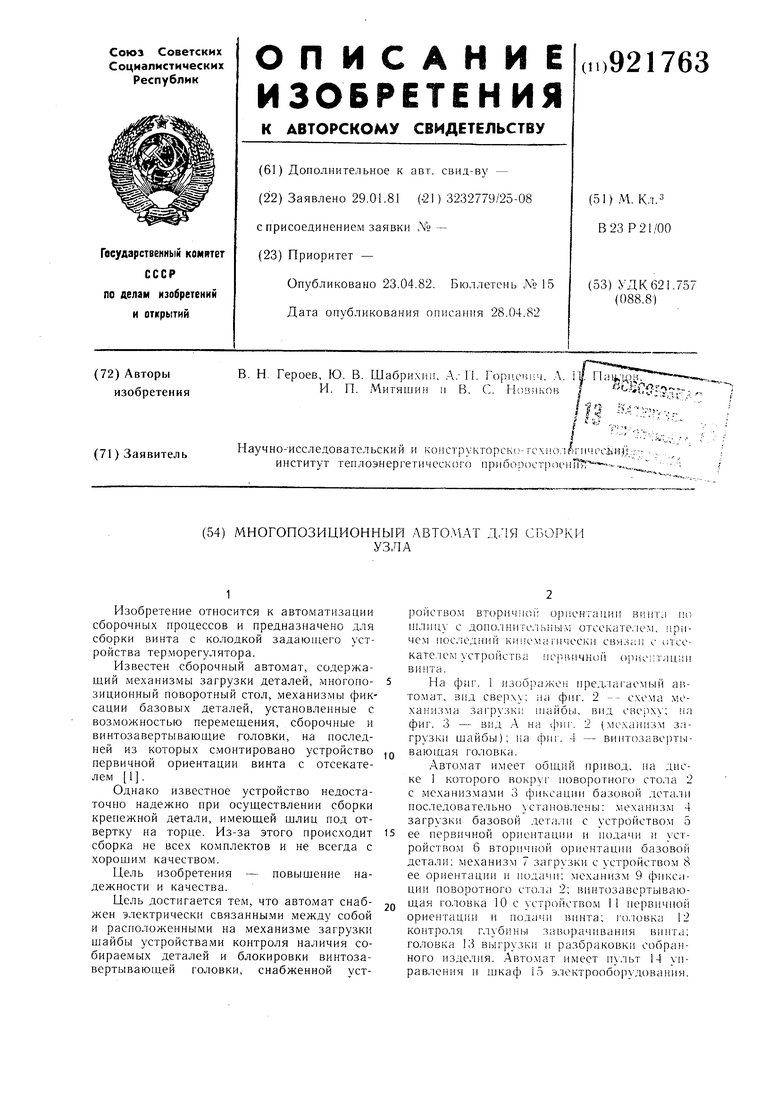

Винтозаверщающая головка 10 состоит (фиг. 4) из корпуса, в направляющих которого от привода автомата (пе показан) и пружины 42 неремен1ается щток 43 с закренленной на не.м горизонта.чыю траверсой 44. На траверсе в корпусе 45 установлен вал винтоверта 46, нижний конец которого оснанден поднружинещюй отверткой 47 и унором 48, а верхний через втулку 49, етуницу шкива 50, пружину 51 регулируемого усилия, фрикционный диск 52, л,-|Иноременную передачу 53 нриводитси во враН1ение от электродвигателя 54.

На нижнем конце корпуса 45 уста1 оилен поднружиненный скользящий по вертикали без разворота до упора на корпуес 45 стакан 55 с трубкой 56 нодачи винтов и ноянружинепшям унором у57 от их вынадания из стакана.

На траверсе 16 установлен копир 58, а также электромагнитный колодочщ 1Й гормоз 59, который но электрическому сигналу имеет возможность остановить вращение вала 46 и отвертки 47 нри вк:1юченном электродвигателе 54.

На корнуее винтозавертываюпдей Io.ioBки установлены. выдги1жной упор 60, кинематически связанный подпружиненным рычагом 61 с электрОл;аг ;итом 62; ориентатор 63 первичной ориентации винта, кинематически связанный с копиром 58; ноднружинeнньн рычаг 64, В1мставляемый но ре1-у;п1руемому упору 65 и оснащенный угюром 66 и микронерек.иочагелем ii7. Ориснтатор 63 первичной ориентац,1и собираемого винта состоит из но;и111УЖ -1Ненной вилки-отсекатс.1я 68 с унором 69 и клиновым копиром 70. Поднр.Ж1)еный на Kopnvc нолзу1 7i с 72, Г-об)азный отсекатель 73, входной 74 н выхо.аной 75 лотки образуют узел вторичной (1иен- ация винта 76. В собираемый узел их1:;л,ит BHSJT 76, нпшба 33 и колодка 41.

Автомат работает следук)иим об)азом.

При включении привода |;оворотный стол 2 подводит )1 3 фиксащ-и базовой детали на технологические .юзиции, останав;1ивае1Хя и фиксируетсн Mexa;ii-i3MOM 9, затем последовательно нроисл(Х .ят следчющие техно;1огнчеекие операции, эазовая дета, колодка 41 из уетройства 5 не; вичной opnei-iтацин и нодачи и и; устройслт}а 6 ее вторичной ориентации в опреле;н:-ннг;м ноложении через механизм 4 нонггхчно iujc: xTiaei ь механизм 3 фикеации i;oB(jpOT;-iji-o Cioла 2. Из устройства 8 ориент.чции и нодачи 11айба 33 (фиг. 2 и 3; поступает в гнездо 32 толкателя 31, отк}да мехаь:измо. 7 загрузки Г1е егружается в КО.ТОДКУ 41.

Загрузка нроиеходит сле;:.у1ощим ;j6()aзом. Привод автомата чер(:; коническое зубчатое Ko.ieco 22 сообнии-г оси 19 и траверее 16 вра1цателы-о-качятельные движения. Траверса 16 нл орачива- тся до yiio)a 39 и останавливается п ноложе Н(е 1, Г|зоскал)зывая на фрикционном .;1,иске 52, з то время как oci 9 продолжает вращение в ту же с1О)ону. 11р жиь:а 26,, взаимод1:йстви;.; с рь чагами 24, 25 и ку./ чком 20, неремещает С1 ачала вниз 1К)лзун 27 с BnicTyiiaioщим штоком 29 до момента захо.да его конца в отверетие загружае.мой детали - 1найбы 33, расноложениой н гнезде 32, а затем вве)х, удерживая на конце njTOKa 29 33 за счет нружинящих свойств ее матери a.i а.

; осле этого направление врапге.чия оси 19 меняется на иротивоно.ложное (jHa, удерживая на фрикционном ди:еке траверсу 16, поворачивает ее до упора 40 в положение 11, соответетвующее ноло.жению загрузки иайбы 33 в колО;;ку 4;. Ось 19 нродо.лжает вра1ценне, в течение KOToporxj повт(ряетс:я 011е()ация опускания Н1то|--а 29 до гонрнкгкновения щайбы 33 с колсхакой 41, iioc.ie чего ку.лачок 21 чере-; рычаг 38 и -(),лкатель

30 полнимает шток 29 вверх, который при неподвижном ползуне 27 освобождается от шайбы 33. Затем кулачок 20 через рычаги 24 и 25, преОлТ,олевая усилие пружины 26, поднимает нолзун 27 до положения, из которого нри очередной смене направлеПИЯ вращения оси 19 цикл повторяется.

Если но каким-либо причина.м шток 29 не взял 33 из гнезда 32, то при загрузке ее в положении II упор 28 ползуна 27 опустится ниже па высоту, равную толшине шайбы 33, и рычагом 36 замкнет контакты микропереключателя 37. Электрический сигнал кратковременно включит электромагни1 35, гнездо 32 на толкателе 31 от рычага 34 совершит возвратно-поступательное движение, выбрасывая шайбу 33, и в освибодивпюеся гнездо 32 устройство 8 подаст новую шайбу.

Заворачивание винта 76 в колодку 41 с шайбой 33 производится после подачи его из устройства 11 в ориентатор 63 виптозавертывающей головки 10 по лотку 74. При неремен 1ении вверх штока 43 с траверсой 44 копир 58 перемешает подпружиненную вилку-отсекатель 68, которая упоро.м 69 утапливает иглу 72 подпружиненного па корнус ползуна 71.

При этом випт 76 упиравшийся в иглу Н1липевым или противоположным концом, после огвода ви;1ки-отсекателя 68 с иглой 72 проваливается в выходной лоток 75 только шлицем вверх и но трубке 56 поступает в подпружиненный на корпус 45 стакан 55 до подпружиненного упора 57. При отводе вилки-отсскате.1я 68 подпружиненный Т-сбразный отсекатель 73, выходя их соприкосновения с К.1ИНОВЫ.М копиром 70, перекрывает доступ на иг.лу 72 другим винтам 76.

При последующем перемещении вниз траверсы 44 опускается закрепленный па ней корнус 45 с вращающи.мся в не.м вало.м 46 и отгзерткой 47 до упора стакана 55 в шайбу 33 с колодкой 41. Далее стакан 55 останав.чиваетея и отвертка 47, продолжая перемещение вниз, выталкивает винт 76 из стакана 55, отжи.мая упор 57. Випт нарезает )езьбу в Н1айбе 33 и заворачивает л.о мо.мента зaмыкatшя контактов .микроперек.почателя 67 от упора 48. Электрический сигнал включает колодочный электромагнитпый тормоз 59, вращение вала 46 с отверткой 47 прекращается при включенном электродви|-ателе 54 за счет проекальзывания ступицы шкива 50 клиноременпой передачи 53 по фрикционному диску 52.

Таким образом, г.чубипа заво)ач.ивс1.ч11я винта задается зазором между 1ычага 64 и упором 48 носредством i)eiy.iM| oмого упора 65. При отеутствии иайбы Зо электрический сигнал микронерек/иочат-;,. 37 (фиг. 3) поступает ia электромагнит iJ. который через поднружнпенн1)111 рычпг li выдвижным упором 60 б.юкпрует : пие штока 43 с траверсой 44, а следовател,но, подачу винта 76 и его заворачивай :;-.

Собранное изделие подается под голскку контроля 12. где определяется на.пшие г глубина заворач1 1 а1 ия винта 7ti, при повороте стола 2 путевой копир (не :.казап) освобождает изде.ще от ме.ханнзм, 3 фиксации и оно поступает в лоток головки 1. вьпрузки и разбраковки, в котором по Чзхмьтатам контро.1я го/ювкой 12 нропзвсхчп: ея отделение бра1 ованны изде.щй.

спользова1П1е предла1ае.1ого изобрето ния в промышлепноети нозво.щт автомат,зировать техно.тогический процесс указанного узла, повысить нроизводитс..ность труда, уменьшить производствен1Г|. затраты и улучшить качество из.ае,ий.

Формула изобретения

Иеточники информации, принятые во внимание нри экспертизе 1. Авторское счзидетельсгво СССР № 352739, кл. В Р 19/00, 1970.

Авторы

Даты

1982-04-23—Публикация

1981-01-29—Подача