(54) ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ РЕЗЬБЫ

1

Изобретение относится к области измерительной техники, а именно устройствам ДЛЯ полуавтоматического .контроля резьб комплексным калибром.

Известен полуавтомат для контроля резьбы, содержащий шпиндель, несущий калибр, и установленные на станине привод и механизм осевого перемещения шпинделя 1.

Недостатком известного устройства является необходимость приложения к кал-ибру значительных крутящих моментов при контроле резьбы, выполненной на тонкостенных трубах,- имеющих отклонения от правильной формы, что приводит к повреждению контролируемой резьбы.

Целью изобретения является устранение повреждений .кантролируемой резьбы.

Указанная цель достигается тем, что полуавтомат снабжен двумя храповыми механизмами с противоположно направленными собачками и двумя дифференциальнокулачковыми механизмами, включающими спаренные дисковые кулачки, свободно установленнь1е на шпинделе и кинематически связаннее посредством храповых механизмов с приводом, причем кулачками расположены взаимодействующие с ними р.оликовые толкател,и-бойки, которые череа

пружлны, расположенные в направляющих втулках, воздействуют на шпиндель.

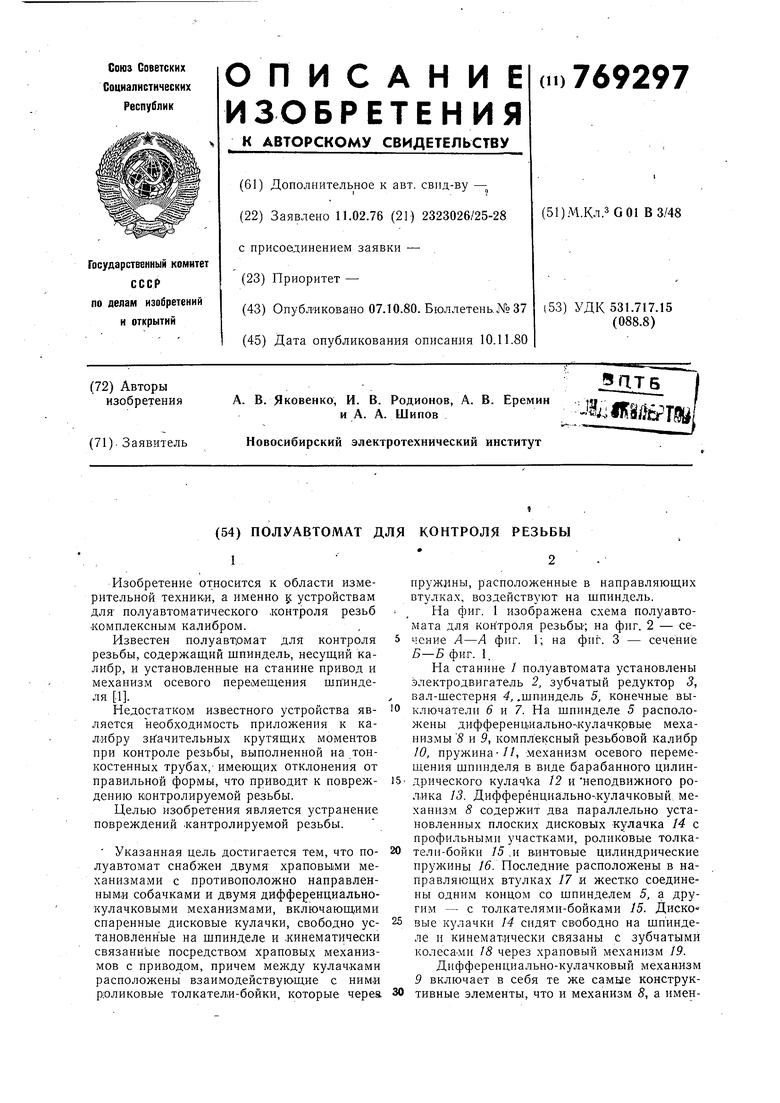

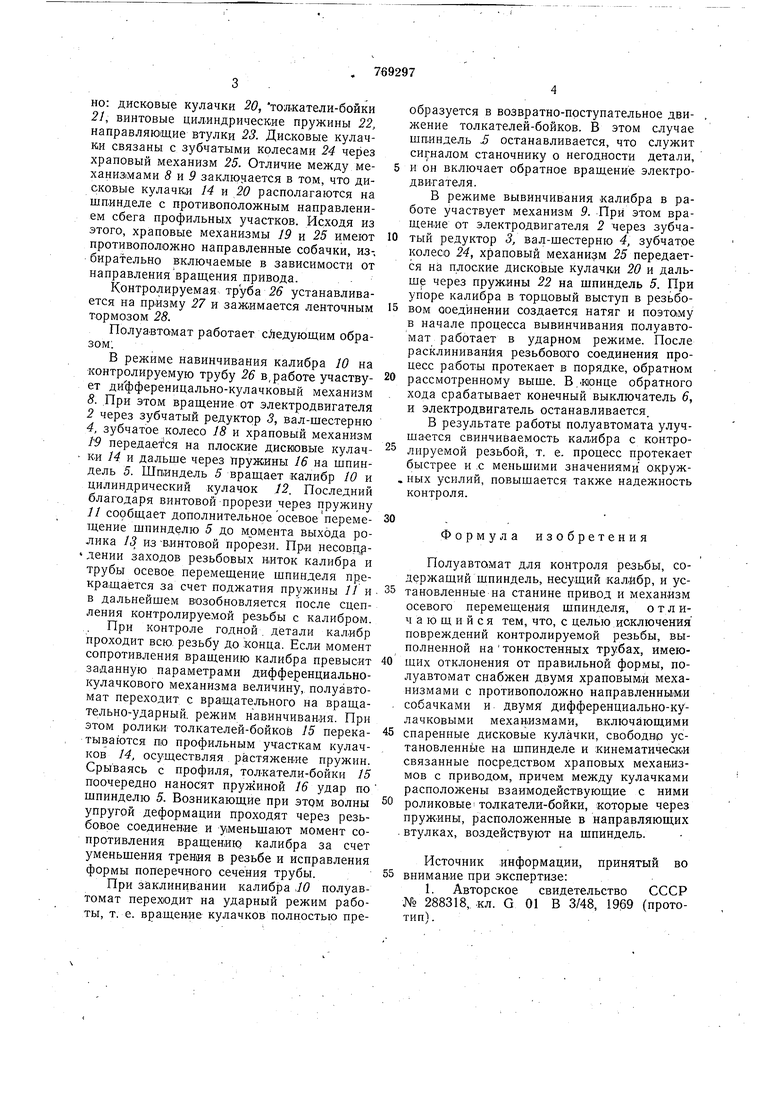

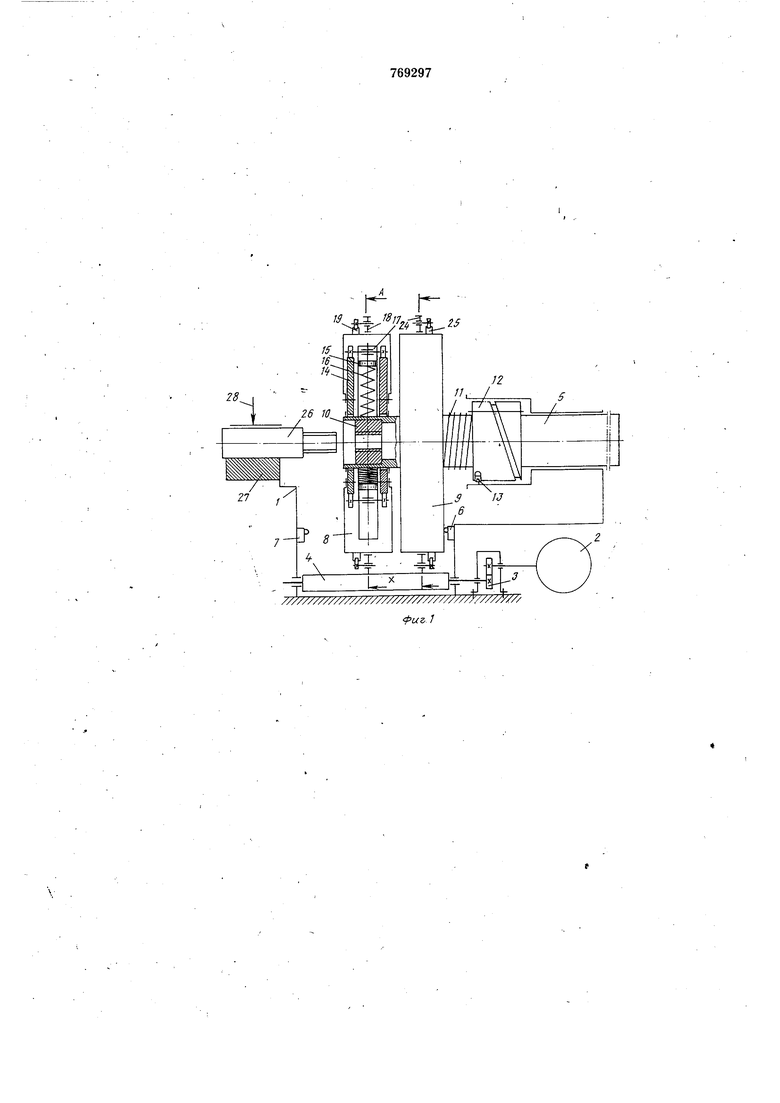

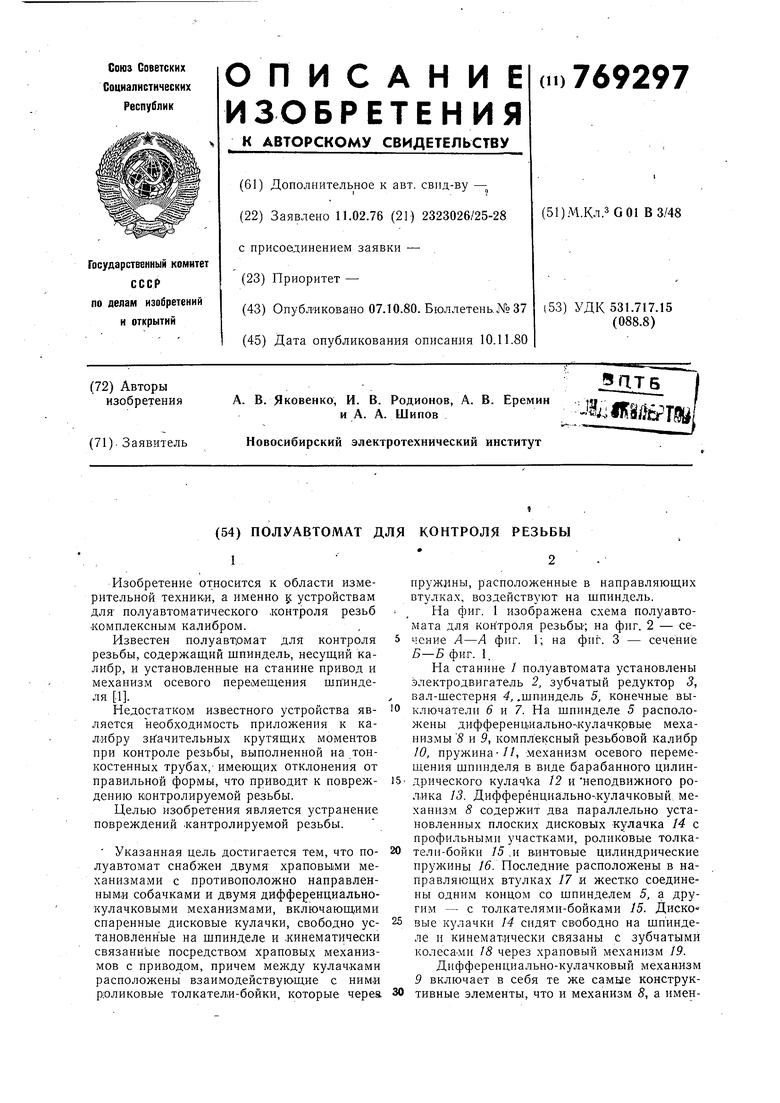

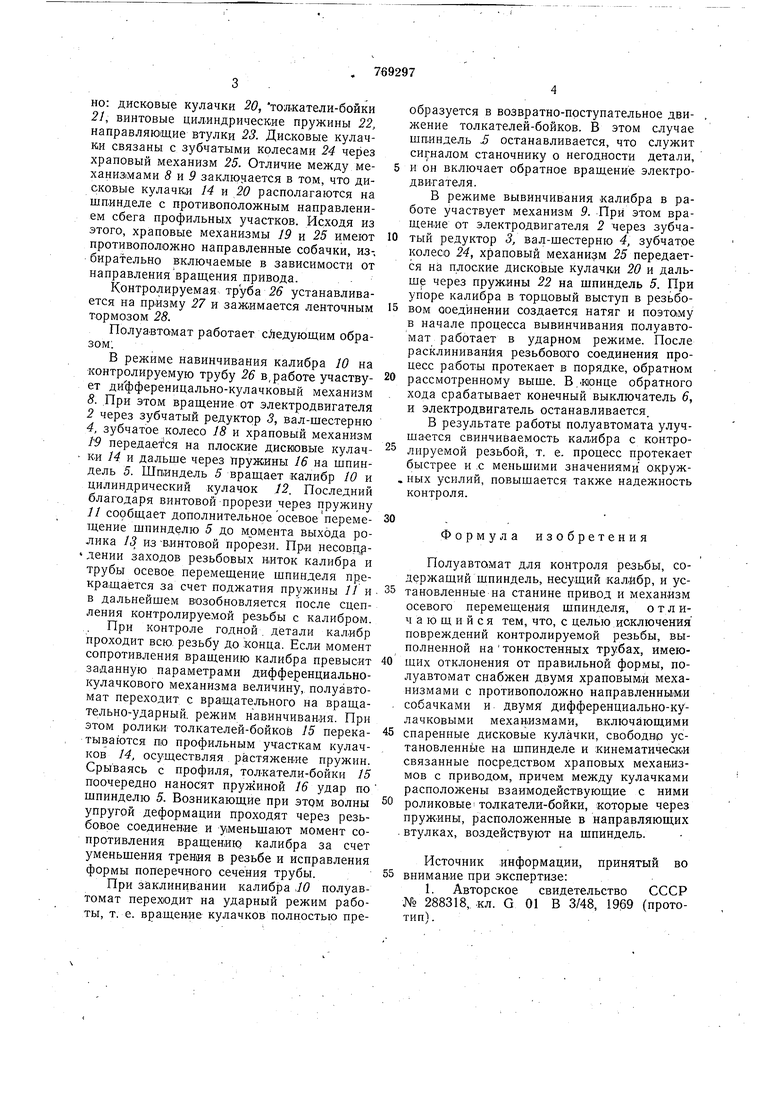

На фиг. 1 изображена схема полуавтомата для контроля резьбЫ; на фиг. 2 - сечение А-А фиг. 1; на фиг. 3 - сечение Б-Б фиг. 1.

На станине / полуавтомата установлены электродвигатель 2, зубчатый редуктор 3, вал-шестерня 4, .шпиндель 5, конечные вы0 ключатели 6 н 7. На шпинделе 5 расположены дифференциально-кулачковые механизмы 8 и 9, комплексный резьбовой калибр W, пружина-//, механизм осевого перемещения шпинделя в виде барабанного цилин15- дрического кулачка 12 и неподвижного ролика 13. Дифференциально-кулачковый механизм 8 содержит два параллельно установленных плоских дисковых кулачка 14 с профильными участками, роликовые толка20 тели-бойки /5 ,и винтовые цилиндрические пружины /5. Последние расположены в направляющих втулках 17 и жестко соединены одним концом со шпинделем 5, а другим - с толкателями-бойками 15. Диско«

25 вые кулачки 14 сидят свободно на шпинделе и кинематически связаны с зубчатыми колеса.ми 18 через храповый механизм 19.

Дифференциально-кулачковый механизм 9 включает в себя те же самые конструк30 тивные элементы, что и механизм S, а именно: дисковые кулачки 20, тол.катели-бойки 21, винтовые цилиндрические пружины 22, направляющие втулки 23. Дисковые кулачки связаны с зубчатыми колесами 24 через храповый механизм 25. Отличие между механизмами 8 VI 9 заключается в том, что дисковые кулачки 14 и 20 располагаются на шпинделе с противоположным направлением сбега профильных участков. Исходя из этого, храповые механизмы 19 и 25 имеют противоположно направленные собачки, избирательно включаемые в зависимости от направления вращения привода.

Контролируемая труба 26 устанавливается на призму 27 и зажимается ленточным тормозом 28.

Полуавтомат работает следующим образом:

В режиме навинчивания калибра 10 на контролируемую трубу 26 в, работе участвует дифференицально-кулачковый механизм 8. При этом вращение от электродвигателя 2 через зубчатый редуктор 5, вал-щестерню 4, зубчатое колесо 18 и храповый механизм Ю передаемся на плоские дискювые кулачки 14 и дальше через пружины 16 на шпиндель 5. Шпиндель 5 вращает калибр 10 и цилиндрический кулачок 12. Последний благодаря винтовой прорези через пружину 11 сорбщает дополнительное осевоеперемещение шпинделю 5 до мрмента выхода ролика 13 из -винтовой прорези. При несовд дении заходов резьбовых ниток калибра и трубы осевое перемещение шпинделя прекращается за счет поджатия пружины 11 и . в дальнейшем возобновляется после сцепления контролируемой резьбы с калибром. При контроле годной, детали калибр проходит всю резьбу до конца. Есди момент сопротивления вращению калибра превысит заданную параметрами дифференциальнокулачкового механизма величину, полуавтомат переходит с вращательного на вращательно-ударный. режим навинчивания. При этом ролики толкателей-бойков 15 перекатываются пю профильным участкам кулачков 14, осуществляя растяжение пружин. Срываясь с профиля, толкатели-бойки 15 поочередно наносят пружиной 16 удар по шпинделю 5. Возникающие при этом волны упругой деформации проходят через резьбовое соединение и уменьщают момент сопротивления вращеник) калибра за счет уменьшения тренйя в резьбе и исправления формы поперечного сечения трубы.

При заклинивании калибра .10 полуавтомат переходит на ударный режим рабоы, т. е. вращение кулачков полностью преобразуется в возвратно-поступательное движение толкателей-бойков. В этом случае шпиндель J5 останавливается, что служит сигналом станочнику о негодности детали, и он включает обратное вращение электродвигателя.

В режиме вывинчивания калибра в работе участвует механизм 9. При этом вращение от электродвигателя 2 через зубчатый редуктор 3, вал-шестерню 4, зубчатое колесо 24, храповый механизм 25 передается на плоские дисковые кулачки 20 и дальще через пружины 22 на щниндель 5. При упоре калибра в торцовый выступ в резьбовом соединении создается натяг и поэтому в начале процесса вывинчивания полуавтомат работает в ударном режиме. После расклинивания резьбового соединения процесс работы протекает в порядке, обратном

рассмотренному выще. В.монце обратного хода срабатывает конечный выключатель 6, и электродвигатель останавливается.

В результате работы полуавтомата улучшается свинчиваемость калибра с контро„.- о

лируемои резьбой, т. е. процесс протекает ыстрее и .с меньшими значениями окружных усилий, повышается также надежность онтроля.

Формула изобретения

Полуавтомат для контроля резьбы, содержащий шпиндель, несущий калибр, и установленные на станине привод и механизм осевого перемещения шпинделя, отличающийся тем, что, с целью исключения повреждений контролируемой резьбы, выполненной на тонкостенных трубах, имеющих отклонения от правильной формы, полуавтомат снабжен двумя храповыми механизмами с противоположно направленными собачками и двумй дифференциально-кулачковыми механизмами, включающими

спаренные дисковые кулачки, свободно установленные на шпинделе и кинематически связанные посредством храповых механизмов с приводом, причем между кулачками расположены взаимодействующие с ними

роликовыеi толкатели-бойки, которые через пружины, расположенные в направляющих втулках, воздействуют на шпиндель.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 288318, кл. G 01 В 3/48, 1969 (прототип).

-sfr%T

7/777777//7777////////////////////////////У///

, л I

Г:, г

15 фиг,. 7

J8

Фuz. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| БУРИЛЬНАЯ МАШИНА | 2001 |

|

RU2194142C2 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| БУРИЛЬНАЯ МАШИНА | 2000 |

|

RU2181827C2 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОВЕРТ | 2007 |

|

RU2345880C1 |

| Головка для автоматического нарезания резьбы | 1985 |

|

SU1266683A1 |

| Устройство для контроля резьбыРЕзьбОВыМи КАлибРАМи | 1979 |

|

SU823820A1 |

| Полуавтомат для обработки пазов | 1979 |

|

SU770681A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

Авторы

Даты

1980-10-07—Публикация

1976-02-11—Подача