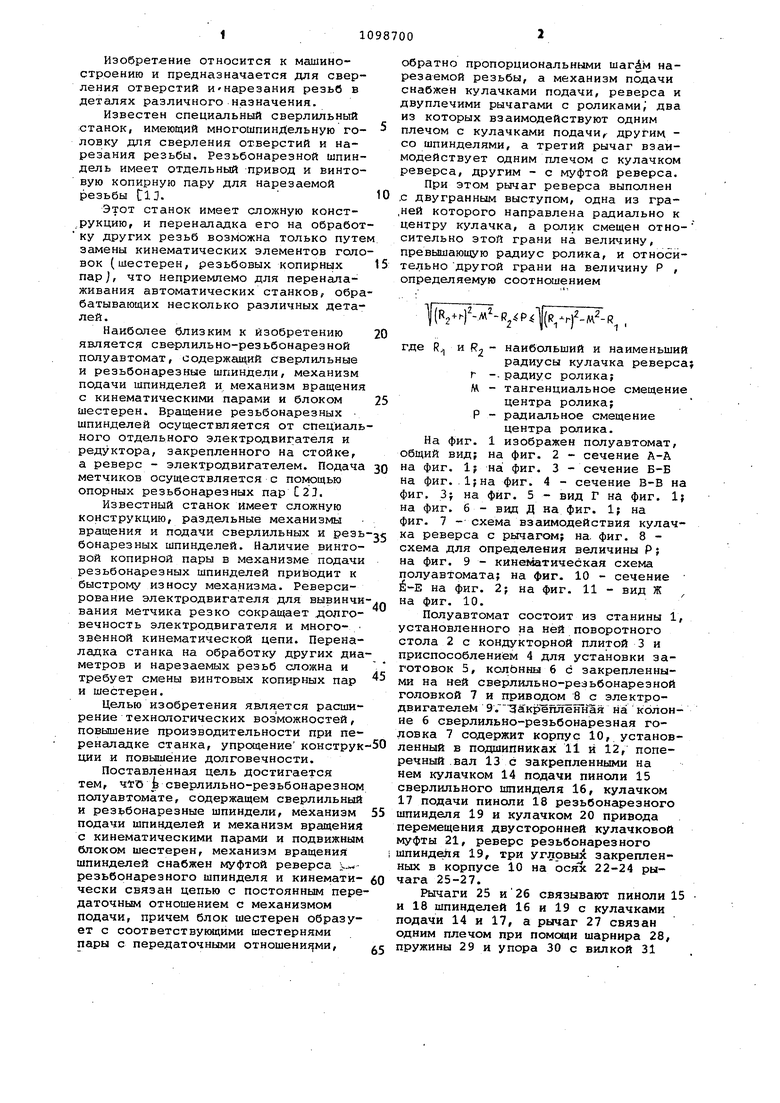

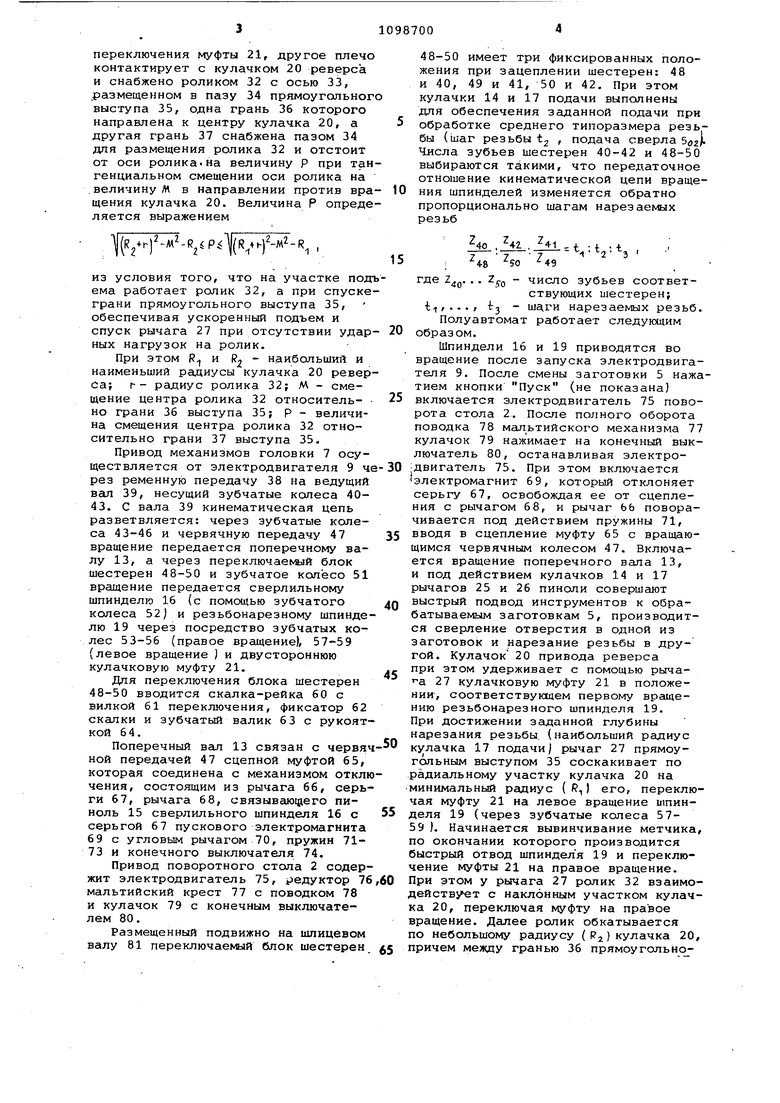

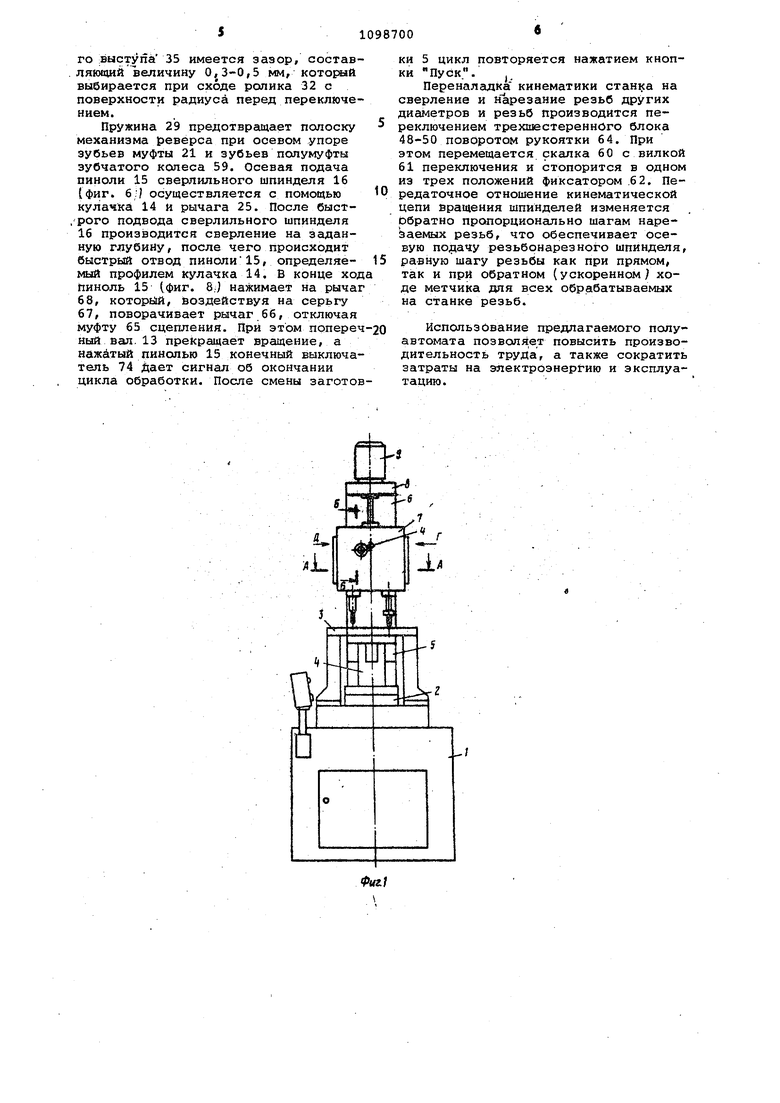

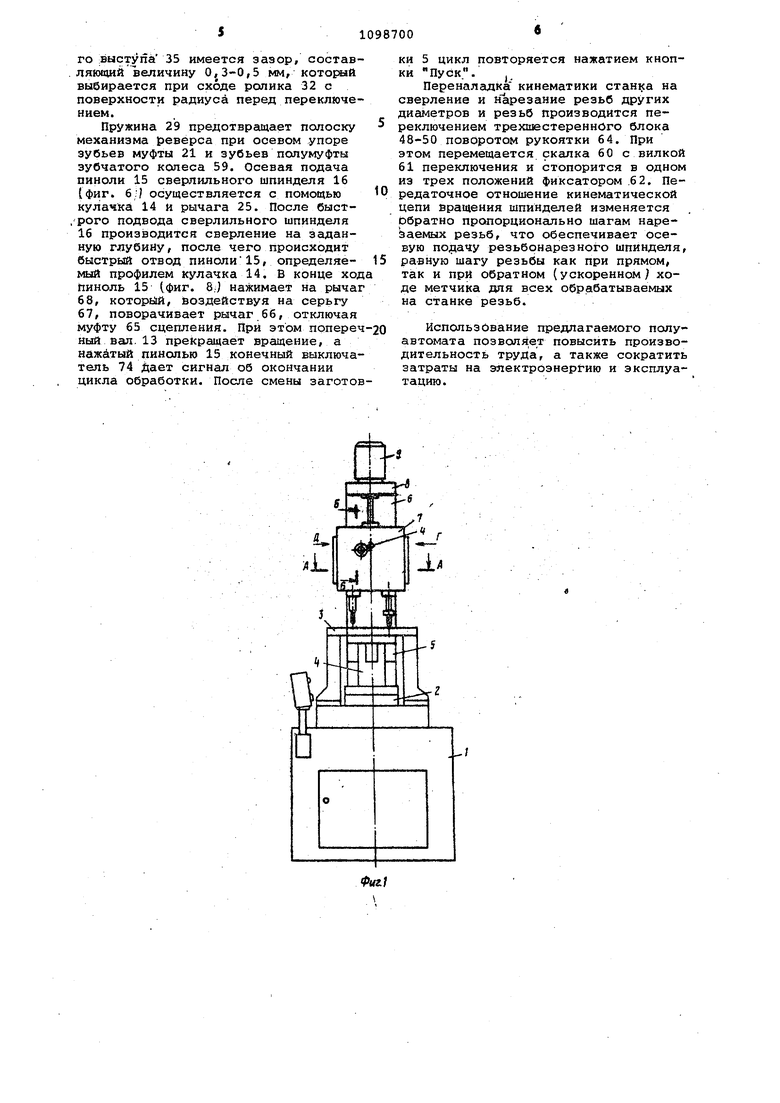

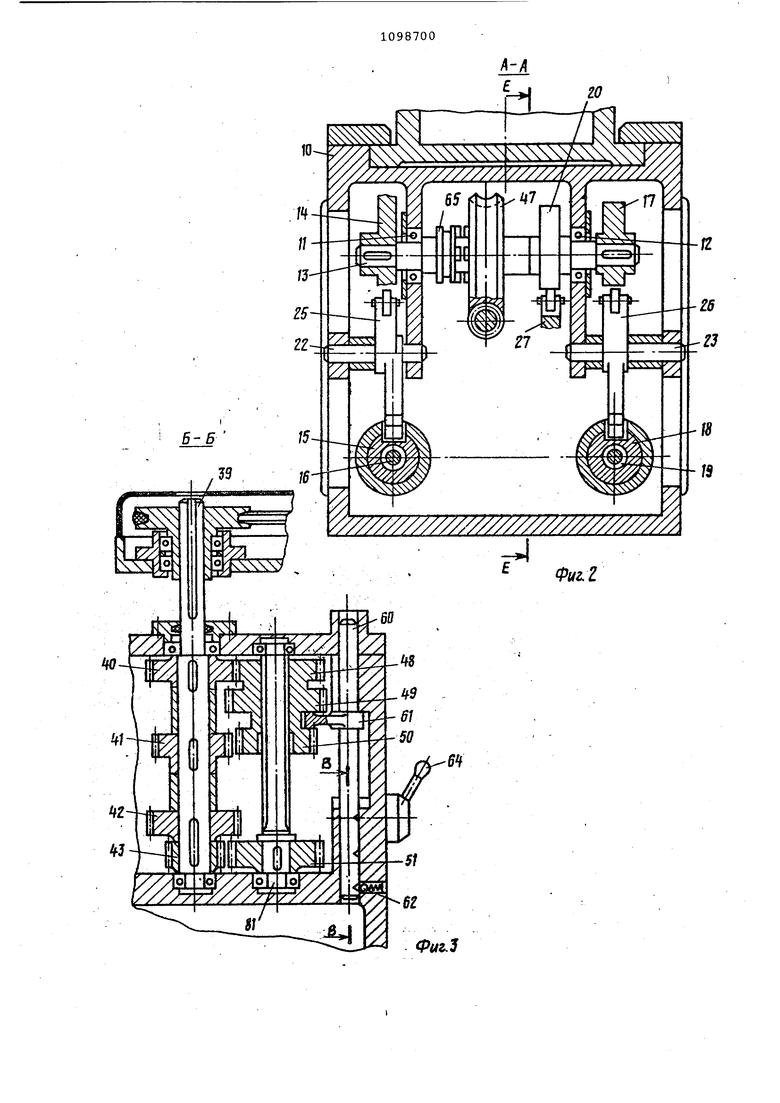

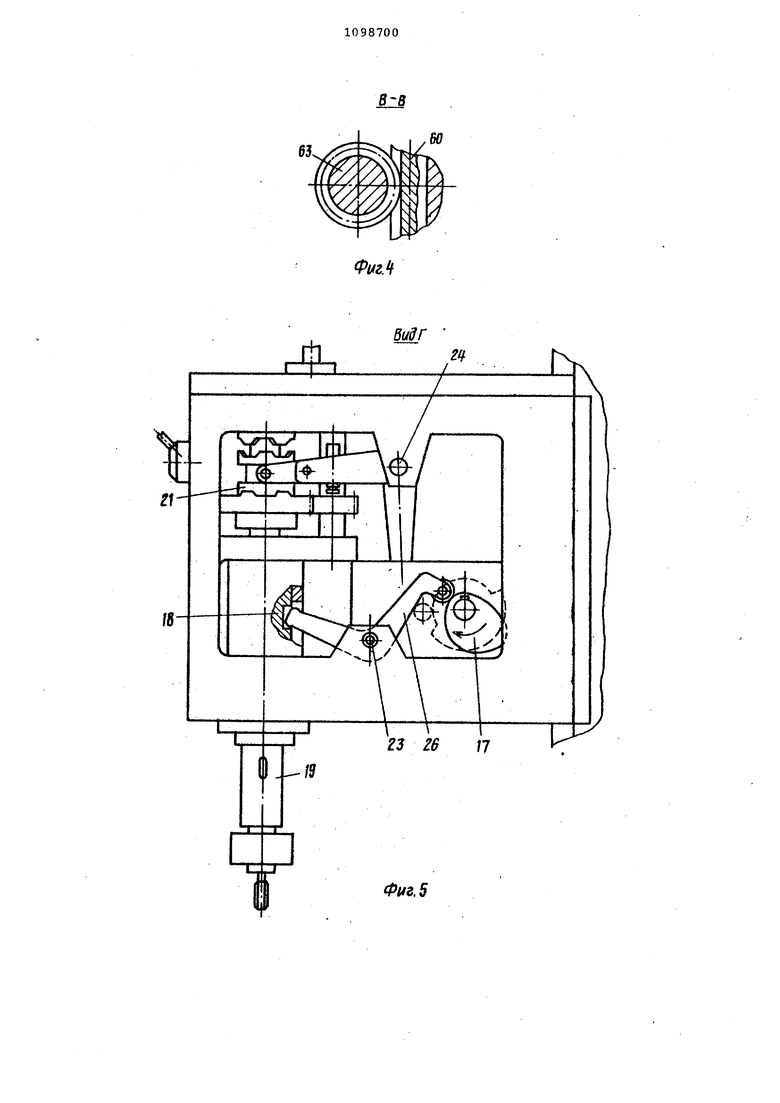

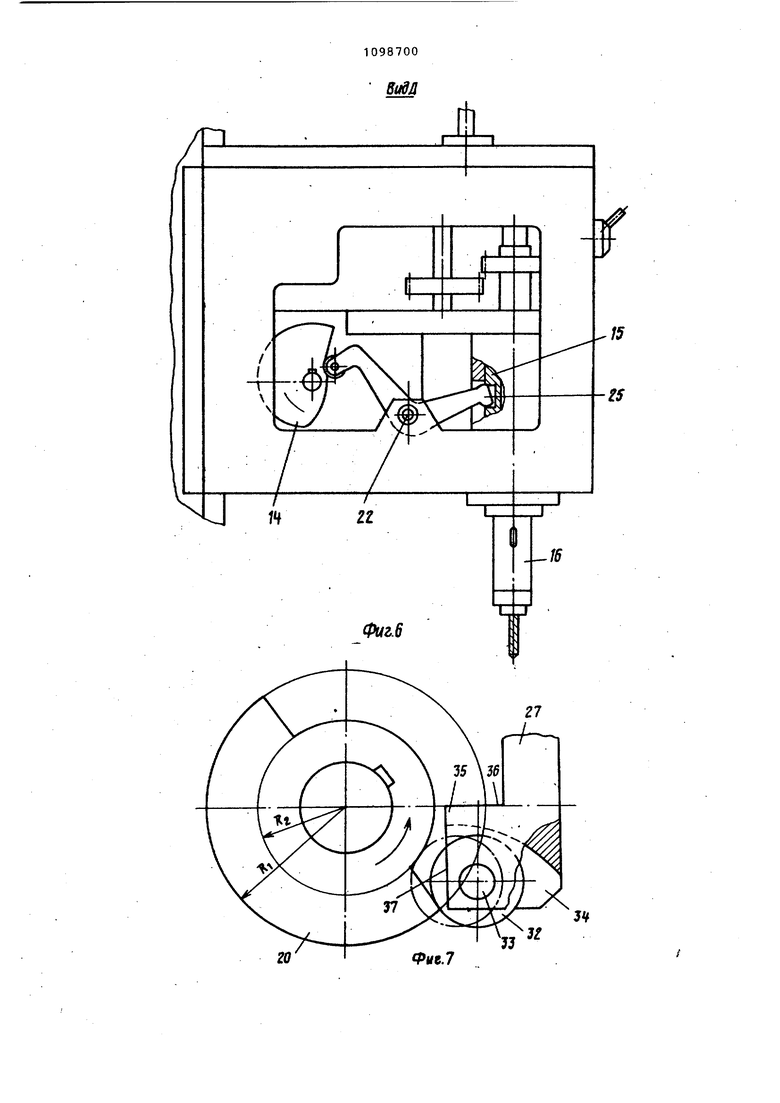

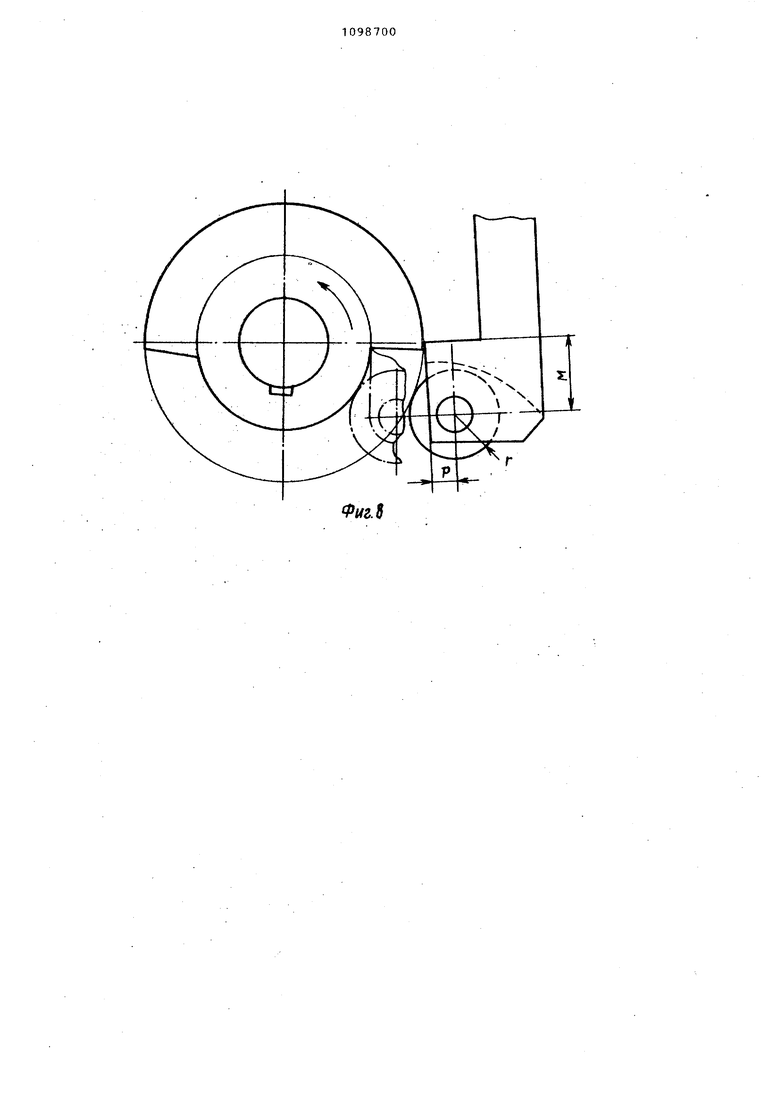

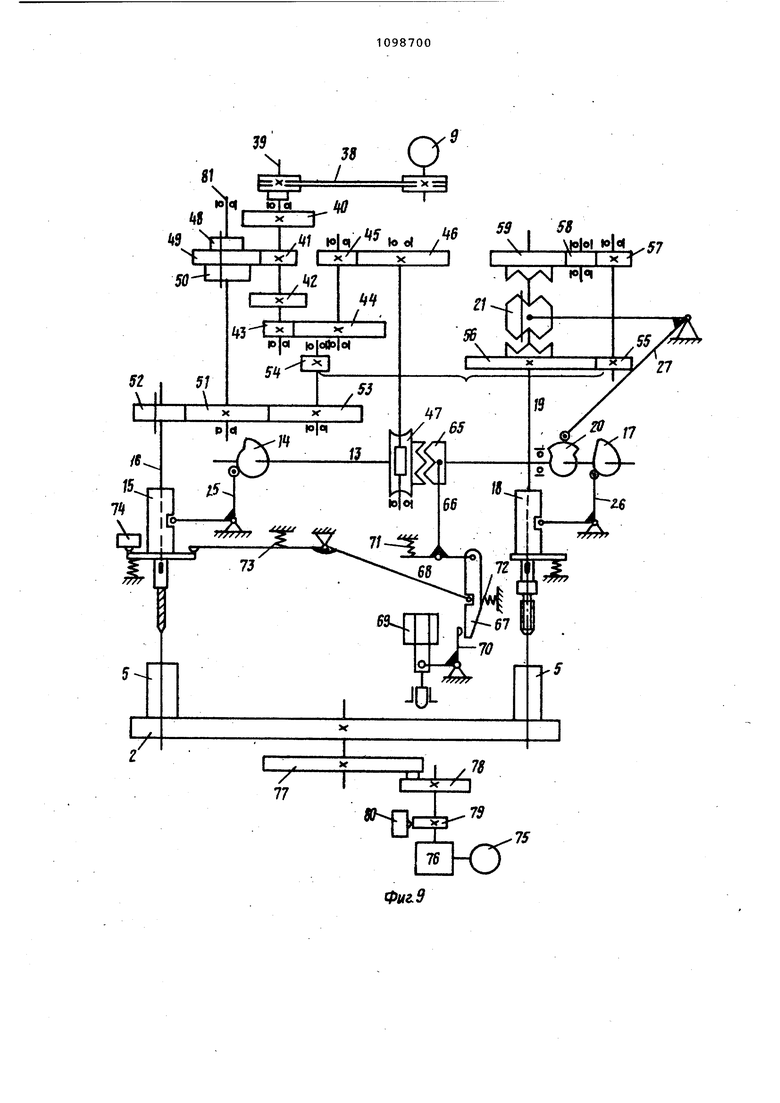

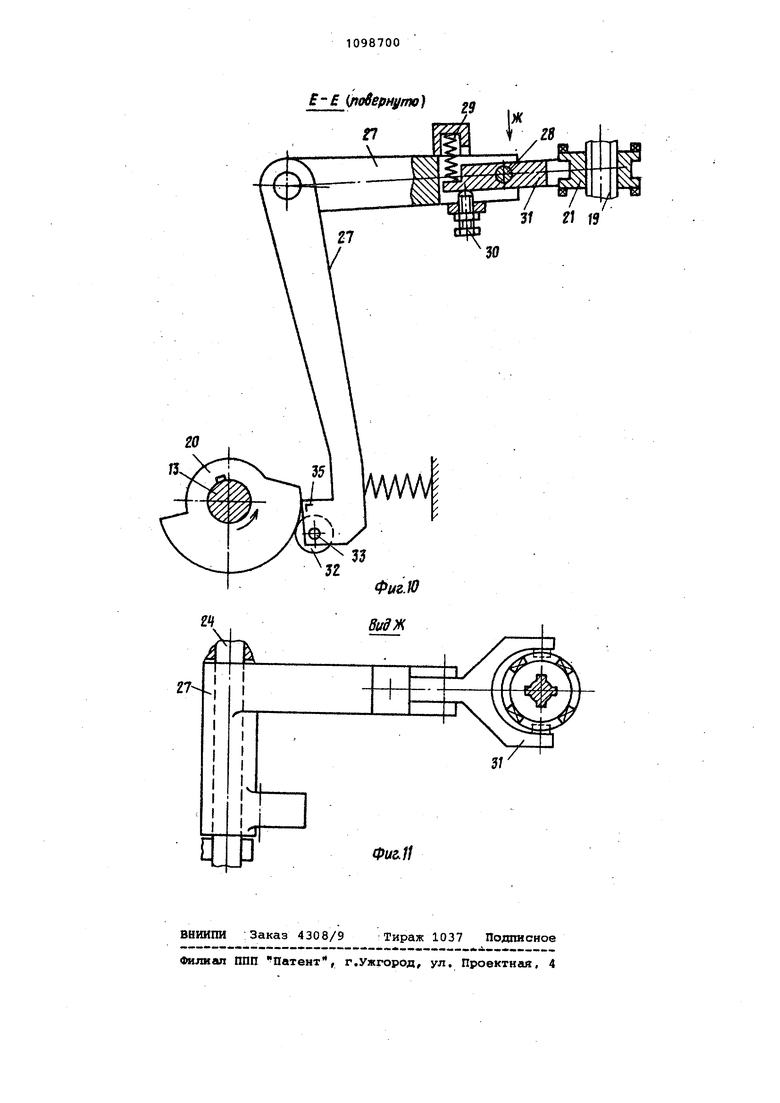

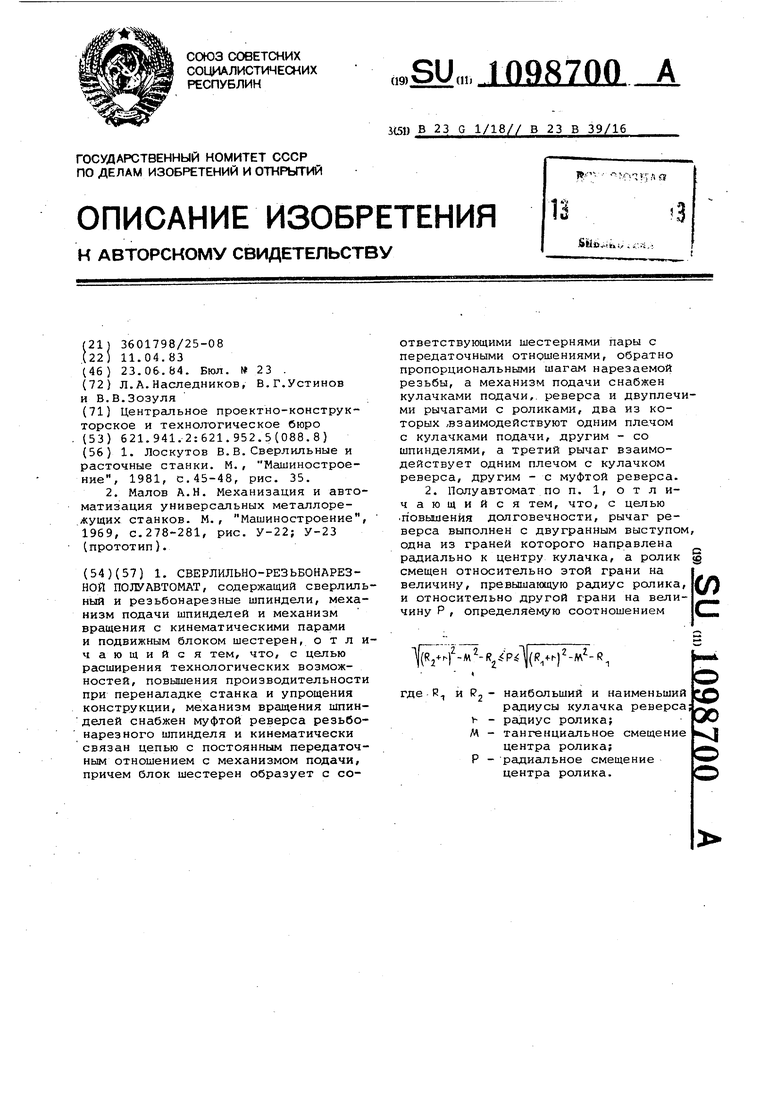

Изобретение относится к машиностроению и предназначается для сверления отверстий иНарезания резьб в деталях различного назначения. Известен специальный сверлильный станок, имеющий многошпиндельную головку для сверления отверстий и нарезания резьбы. Резьбонарезной шпиндель имеет отдельный привод и винтовую копирную пару для нарезаемой резьбы Си. Этот станок имеет сложную конструкцию, и переналадка его на обработ ку других резьб возможна только путе замены кинематических элементов голо вок (шестерен, резьбовых копирных пар, что неприемлемо для переналаживания автоматических станков, обра батывающих несколько различных деталей. Наиболее близким к изобретению является сверлильно-резьбонарезной полуавтомат, содержащий сверлильные и резьбонарезные шпиндели, механизм подачи шпинделей и механизм вращения с кинематическими парами и блоком шестерен. Вращение резьбонарезных шпинделей осуществляется от специаль ного отдельного электродвигателя и редуктора, закрепленного на стойке, а реверс - электродвигателем. Подача метчиков осуществляется с помощью опорных резьбонарезных пар C2J. Известный станок имеет сложную конструкцию, раздельные механизмы вращения и подачи сверлильных и резь бонарезных шпинделей. Наличие винтовой копирной пары в механизме подачи резьбонарезных шпинделей приводит к быстрому износу механизма. Реверсирование электродвигателя для вывинчи вания метчика резко сокращает долговечность электродвигателя и много- звбнной кинематической цепи. Переналадка станка на обработку других диа метров и нарезаемых резьб сложна и требует смены винтовых копирных пар и шестерен. Целью изобретения является расширение технологических возможностей, повышение производительности при переналадке станка, упрощение конструк ции и повышение долговечности. Поставленная цель достигается тем, чТ10 fe сверлильно-резьбонарезном полуавтомате, содержащем сверлильный и рез)бонарезные шпиндели, механизм подачи шпинделей и механизм вращения с кинематическими парами и подвижным блоком шестерен, механизм вращения шпинделей снабжен муфтой реверса ;-. резьбонарезного шпинделя и кинематически связан цепью с постоянным пере даточным отношением с механизмом подачи, причем блок шестерен образует с соответствующими шестернями пары с передаточными oтнoшeни ми, обратно пропорциональными шагАм нарезаемой резьбы, а механизм подачи снабжен кулачками подачи, реверса и двуплечими рычагами с роликамиj два из которых взаимодействуют одним плечом с кулачками подачи, другим со шпинделями, а третий рычаг взаимодействует одним плечом с кулачком реверса, другим - с муфтой реверса. При этом рычаг реверса выполнен ,с двугранным выступом, одна из граней которого направлена радиально к центру кулачка, а ролик смещен относительно этой грани на величину, превышающую радиус ролика, и относительно другой грани на величину Р , определяемую соотношением R2+f-M -R2 P.|(R rf-M2-R, где R;j и R2 - наибольший и наименьший радиусы кулачка реверса г -- радиус ролика; М - тангенциальное смещение центра ролика; Р - радиальное смещение центра ролика. На фиг. 1 изображен полуавтомат, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг..1;на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - вид Г на фиг. 1 на фиг. 6 - вид Д на фиг. 1; на фиг. 7 - схема взаимодействия кулачка реверса с рычагом; на. фиг. 8 схема для определения величины Р; на фиг. 9 - кинематическая схема полуавтомата; на фиг. 10 - сечение Й-Е на фиг. 2; на фиг. 11 - вид Ж , на фиг. 10. Полуавтомат состоит из станины 1, установленного на ней поворотного стола 2 с кондукторной плитой 3 и приспособлением 4 для установки заготовок 5, колЬнны 6 с закрепленными на ней сверлильно-резьбонарезной головкой 7 и приводом 8 с электродвигателем Э Закрёплённая на колонне 6 сверлильно-резьбонарезная головка 7 содержит корпус 10, установленный в подшипниках 11 и 12, поперечный .вал 13 с закрепленными на нем кулачком 14 подачи пиноли 15 сверлильного шпинделя 16, кулачком 17 подачи пинали 18 резьбонарезного шпинделя 19 и кулачком 20 привода перемещения двусторонней кулачковой муфты 21, реверс резьбонарезного шпинделя 19, три угловых закрепленных в корпусе 10 на осях 22-24 рычага 25-27. Рычаги 25 и26 связывают пиноли 15 и 18 шпинделей 16 и 19 с кулачками подачи 14 и 17, а рычаг 27 связан одним плечом при помощи шарнира 28, пружины 29 и упора 30 с вилкой 31 переключения муфты 21, другое плечо контактирует с кулачком 20 реверса и снабжено роликом 32 с осью 33, размещенном в пазу 34 прямоугольног выступа 35, одна грань 36 которого направлена к центру кулачка 20, а другая грань 37 снабжена пазом 34 для размещения ролика 32 и отстоит от оси ролика.на величину Р при тан генциальном смещении оси ролика на .величину М в направлении против вра щения кулачка 20. Величина Р опреде ляется выражением R,,2.M.R p j7T7f -R , из условия того, что на участке под ема работает ролик 32, а при спуске грани прямоугольного выступа 35, обеспечивая ускоренный подъем и спуск рычага 27 при отсутствии удар ных нагрузок на ролик. При этом 1 и R.2 наибольший и наименьший радиусы кулачка 20 ревер са; г- радиус ролика 32; М - смещение центра ролика 32 относительно грани 36 выступа 35; Р - величина смещения центра ролика 32 относительно грани 37 выступа 35, Привод механизмов головки 7 осуществляется от электродвигателя 9 ч рез ременную передачу 38 на ведущий вал 39, несущий зубчатые колеса 4043. С вала 39 кинематическая цепь разветвляется: через зубчатые колеса 43-46 и червячную передачу 47 вращение передается поперечному валу 13, а через переключаег-ий блок шестерен 48-50 и зубчатое колесо 51 вращение передается сверлильному шпинделю 16 (с помсхдью зубчатого колеса 52) и резьбонарезному шпинде лю 19 через посредство зубчатых колес 53-56 (правое вргицение), 57-59 левое вращение ) и двустороннюю кулачковую муфту 21. Для переключения блока шестерен 48-50 вводится скалка-рейка 60 с вилкой 61 переключения, фиксатор 62 скалки и зубчатый валик 63 с рукоят кой 64. Поперечный вал 13 связан с червя ной передачей 47 сцепной муфтой 65, которая соединена с механизмом откл чения, состоящим из рычага 66, серь ги 67, рычага 68, связывгиощего пиноль 15 сверлильного шпинделя 16 с серьгой 67 пускового электромагнита 69 с угловым рычагом 70, пружин 7173 и конечного выключателя 74. Привод поворотного стола 2 содер жит электродвигатель 75, редуктор 7 мальтийский крест 77 с поводком 78 и кулачок 79 с конечным выключателем 80. Размещенный подвижно на ишицевом валу 81 переключаемый блок шестерен 48-50 имеет три фиксированных положения при зацеплении шестерен: 48 и 40, 49 и 41, 50 и 42. При этом кулачки 14 и 17 подачи выполнены для обеспечения заданной подачи при обработке среднего типоразмера резьбы (шаг резьбы t2 , подача сверла Sozi Числа зубьев шестерен 40-42 и 48-50 выбираются такими, что передаточное отношение кинематической цепи вращения шпинделей изменяется обратно пропорционально шагам нарезаемых резьб |4o.iiL..ill-.t,:t,:S, ; : 48 50 49где . .. - число зубьев соответствующих шестерен; Ь,..., 3 - шаги нарезаемых резьб. Полуавтомат работает следующим образом. Шпиндели 16 и 19 приводятся во вращение после запуска электродвигателя 9. После смены заготовки 5 нажатием кнопки Пуск (не показана) включается электродвигатель 75 поворота стола 2. После полного оборота поводка 78 мальтийского механизма 77 кулачок 79 нажимает на конечный выключатель 80, останавливая электродвигатель 75. При этом включается электромагнит 69, который отклоняет серьгу 67, освобождая ее от сцепления с рычагом 68, и рычаг ЬЬ поворачивается под действием пружины 71, вводя в сцепление муфту 65 с вращающимся червячным колесом 47. Включается вращение поперечного вала 13, и под действием кулачков 14 и 17 рычагов 25 и 26 пиноли совершают выстрый подвод инструментов к обрабатываемым заготовкам 5, производится сверление отверстия в одной из заготовок и нарезание резьбы в другой. Кулачок 20 привода реверса при этом удерживает с помощью рыча а 27 кулачковую муфту 21 в положении, соответствукадем первому вращению резьбонарезного шпинделя 19. При достижении згщанной глубины нарезания резьбы, (наибольший радиус кулачка 17 подачи) рычаг 27 прямоугольным выступом 35 соскакивает по радиальному участку кулачка 20 на минимальный радиус ( R,I его, переключая муфту 21 на левое вращение шпинделя 19 (через зубчатые колеса 5759 ). Начинается вывинчивание метчика, по окончании которого производится быстрый отвод шпинделя 19 и переключение муфты 21 на правое вращение. При этом у рычага 27 ролик 32 взаиМодейств/ет с наклонным участком кулачка 20, переключая муфту на правое вращение. Далее ролик обкатывается по небольшому радиусу ( Р)кулачка 20, причем между гранью 36 прямоугольного выступа 35 имеется зазор, составяющий Ъеличину ОJ3-0,5 мм, котордй выбирается при схбде ролика 32 с поверхности радиуса перед переключением.

Пружина 29 предотвргицает полоску еханизма реверса при осевом упоре зубьев муфты 21 и зубьев попумуфты зубчатого колеса 59. Осевая подача пиноли 15 сверлильного шпинделя 16 1ФИГ. 6/ осуществляется с помощью 0 кулачка 14 и рычага 25. После быстрого подвода сверлильного шпинделя 16 производится сверление на заданную глубину, после чего происходит быстрый отвод пинали15, определяе- 15 мый профилем кулачка 14. В конце хода пиноль 15 (фиг. 8J назкимает на рычаг 68, который, воздействуя на серьгу 67, поворачивает рычаг 66, отключая муфту 65 сцепления. При этом попереч-20 ный вал. 13 прекращает вращение, а нажитый пинолью 15 конечный выключатель 74 Дает сигнал об окончании цикла обработки. После смены заготовки 5 цикл повторяется нажатием кнопки Пуск. J

ПереналадквГ кинематики станка на сверление и нарезание резьб других диаметров и резьб производится переключением трехшестеренного блока 48-50 поворотом рукоятки 64. При этом перемещается скалка 60 с вилкой 61 переключения и стопорится в одном из трех положений фиксатором .62. Передаточное отношение кинематической цепи вращения шпинделей изменяется (эбратно пропорционально шагам нареЬаемых резьб, что обеспечивает осевую подачу резьбонарезного шпинделя, равную шагу резьбы как при прямом, так и при обратном (ускоренном; ходе метчика для всех обрабатываемых на станке резьб.

Использование предлагаемого полуавтомата позволяет повысить производительность труда, а также сократить затраты на электроэнергию и эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки резьбовых отверстий | 1982 |

|

SU1100054A1 |

| Резьбонарезная головка | 1988 |

|

SU1690979A1 |

| Резьбонарезная силовая головка | 1982 |

|

SU1047647A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Резьбонарезная головка | 1989 |

|

SU1726172A1 |

| Шпиндельная бабка | 1981 |

|

SU996118A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ ЭЛЕКТРОДОВ | 1936 |

|

SU52381A1 |

| Переносной сверлильно-резьбонарезной станок | 1982 |

|

SU1060362A1 |

| Резьбонарезная головка | 1972 |

|

SU448089A2 |

| Гайконарезной автомат | 1980 |

|

SU965653A1 |

1. СВЕРЛИЛЬНО-РЕЗЬБОНАРЕЗНОЙ ПОЛУАВТОМАТ, содержащий сверлильный и резьбонарезные шпиндели, механизм подачи шпинделей и механизм вращения с кинематическими парами и подвижным блоком шестерен, отличающийся тем, что, с целью расширения технологических возможностей, повышения производительности при переналадке станка и упрощения конструкции, механизм вращения шпинделей снабжен муфтой реверса резьбонарезного шпинделя и кинематически связан цепью с постоянным передаточным отношением с механизмом подачи, причем блок шестерен образует с соответствующими шестернями пары с передаточными отношениями, обратно пропорциональными шагам нарезаемой резьбы, а механизм подачи снабжен кулачками подачи,, реверса и двуплечими рычагами с роликами, два из которых ,взаимодействуют одним плечом с кулачками подачи, другим - со шпинделями, а третий рычаг взаимодействует одним плечом с кулачком реверса, другим - с муфтой реверса. 2. Полуавтомат по п. 1, отличающийся тем, что/ с целью .повьгаенйя долговечности, рычаг реверса выполнен с двугранным выступом, одна из граней которого направлена радиально к центру кулачка, а ролик § смещен относительно этой грани на (Л величину, превышающую радиус ролика, и относительно другой грани на величину Р, определяемую соотношением - R.P(R.h) R где R и Pj- наибольший и наименьший СО радиусы кулачка реверса 00 b - радиус ролика; М - тангенциальное смещение центра ролика; Р - радиальное смещение центра ролика.

JL.

Фаг.

60

Т.--//

I

«кгьф-

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лоскутов В | |||

| В | |||

| Сверлильные и расточные станки | |||

| М., Машиностроение, 1981, с.45-48, рис | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малов А.Н | |||

| Механизация и автоматизация универсальных металлорежущих станков | |||

| М., Машиностроение, 1969, с.278-281, рис | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-11—Подача