1

Изобретение относится к области сварки, в частности к устройствам для стыковки кромок при сборке секций тяжелых крупнотабар-итных цилиндрических корпусов.

Известны устройства для стыковки кольцевых кромок при сборке секций цилиндрического корпуса, содержащие роликовый стенд, упор, подвижную С-образную станину и толкающий механизм, состоявший из силового цилиндра, шток которого связан с ползуном, снабженным нереставным откидным башмаком.

Однако в известном устройстве продольное перемещение стыкуемого изделия производится за счет проакальзывания его по роликоопорам.

Цель изобретения - облегчение осевого перемещения и поворота стыкуемого изделия.

Эта цель достигается тем, что устройство снабжено смонтированным на нижней полке С-образной станины подъемным столом, на котором установлен толкающий механизм.

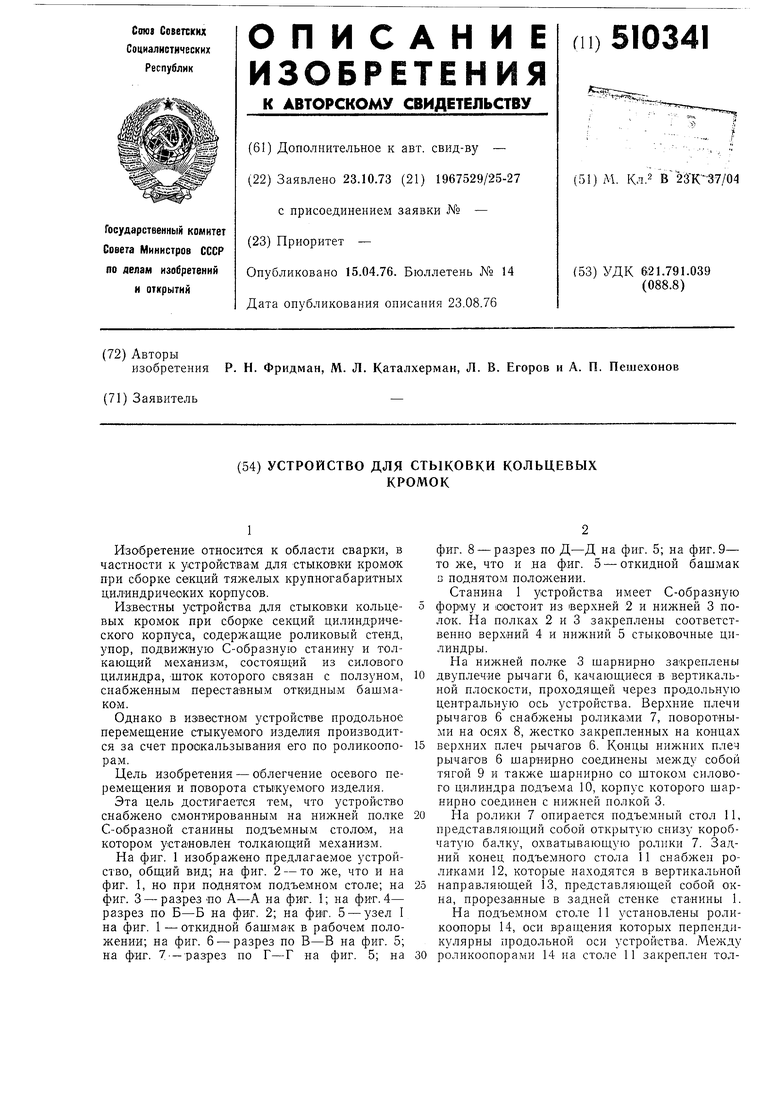

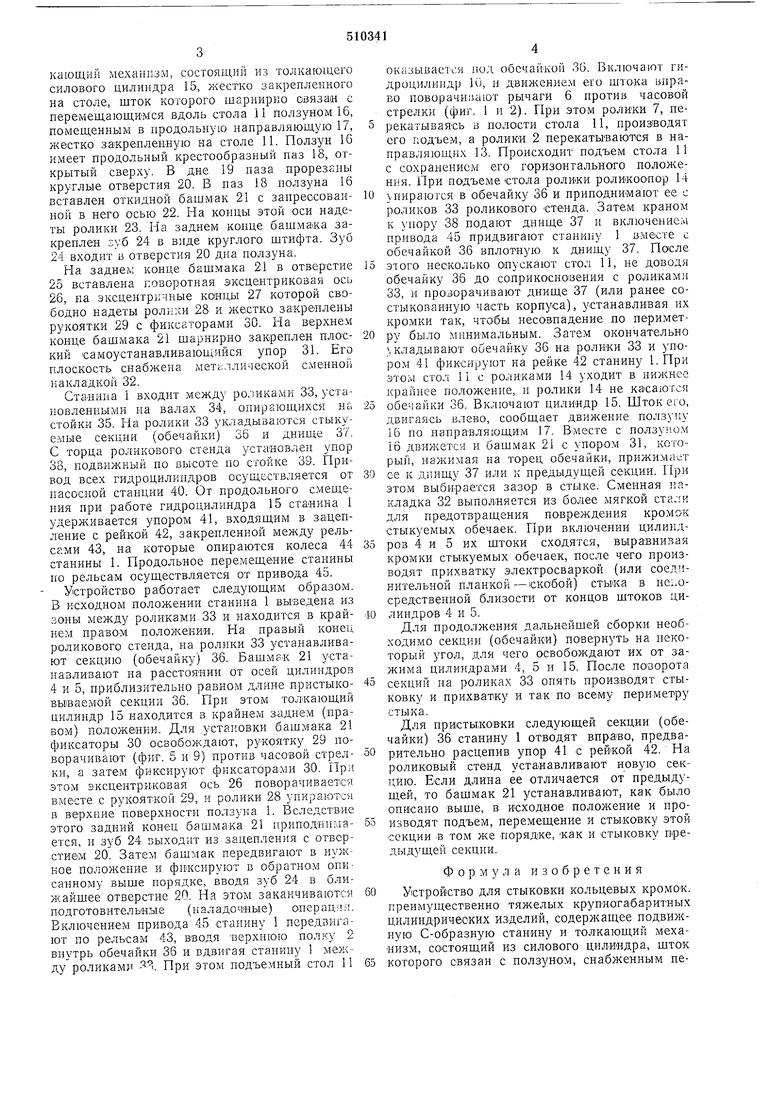

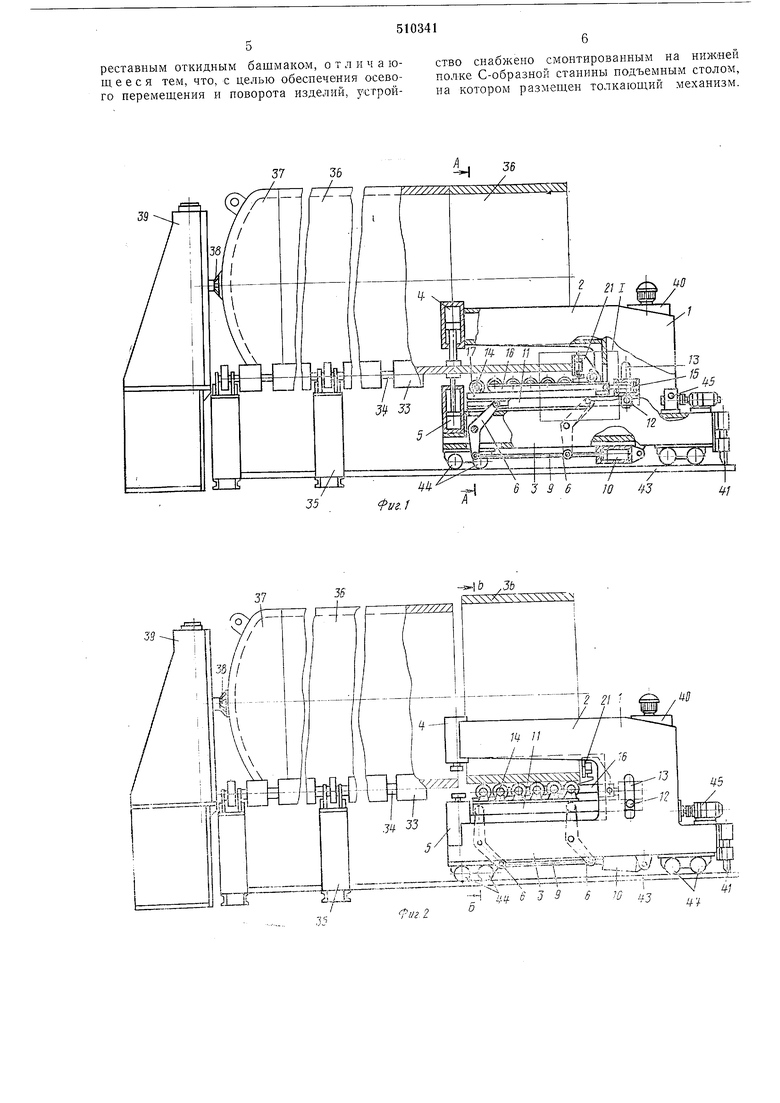

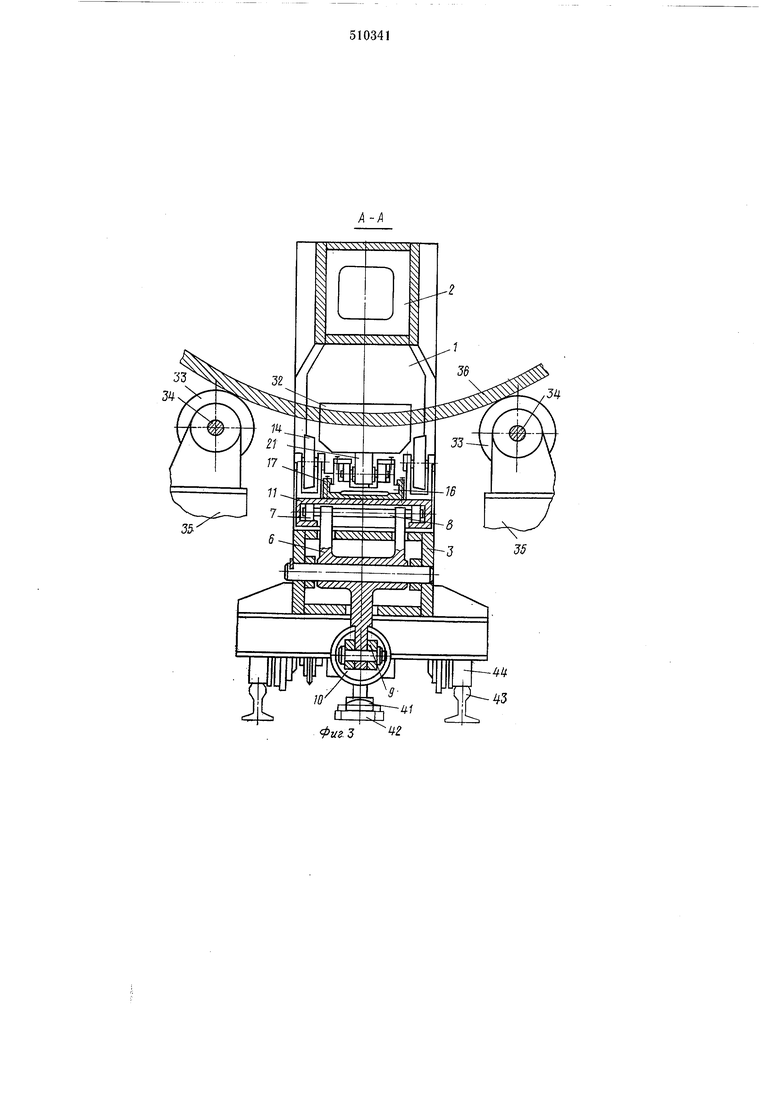

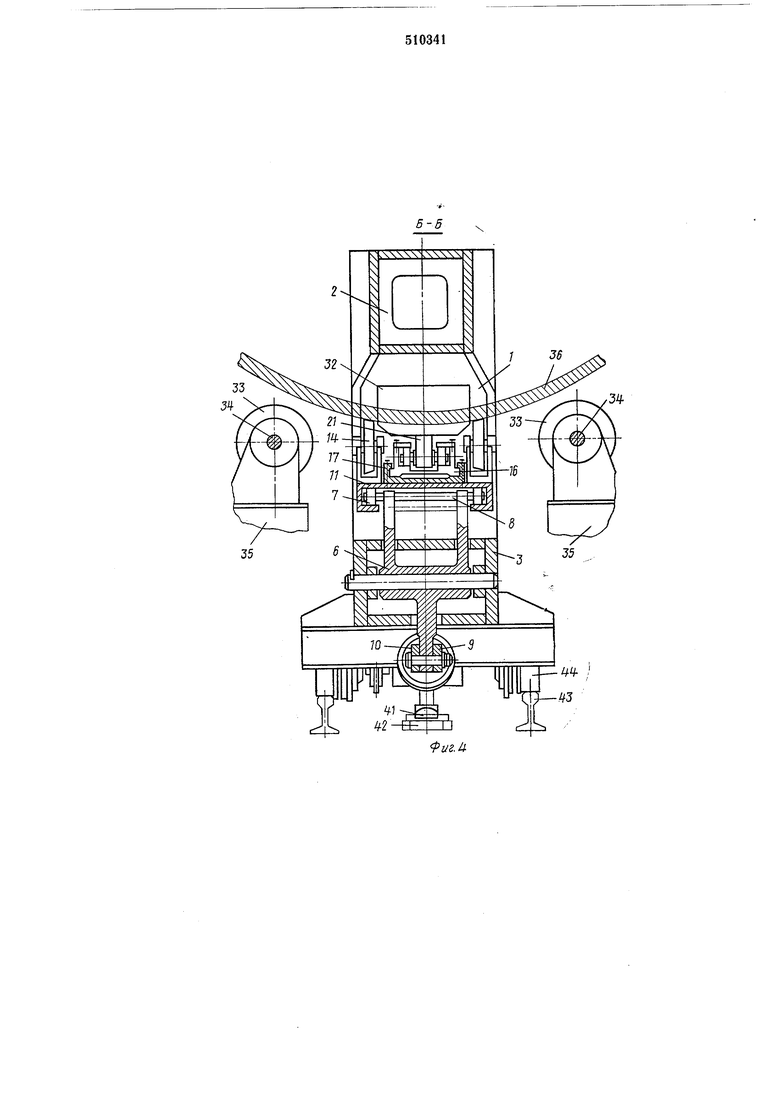

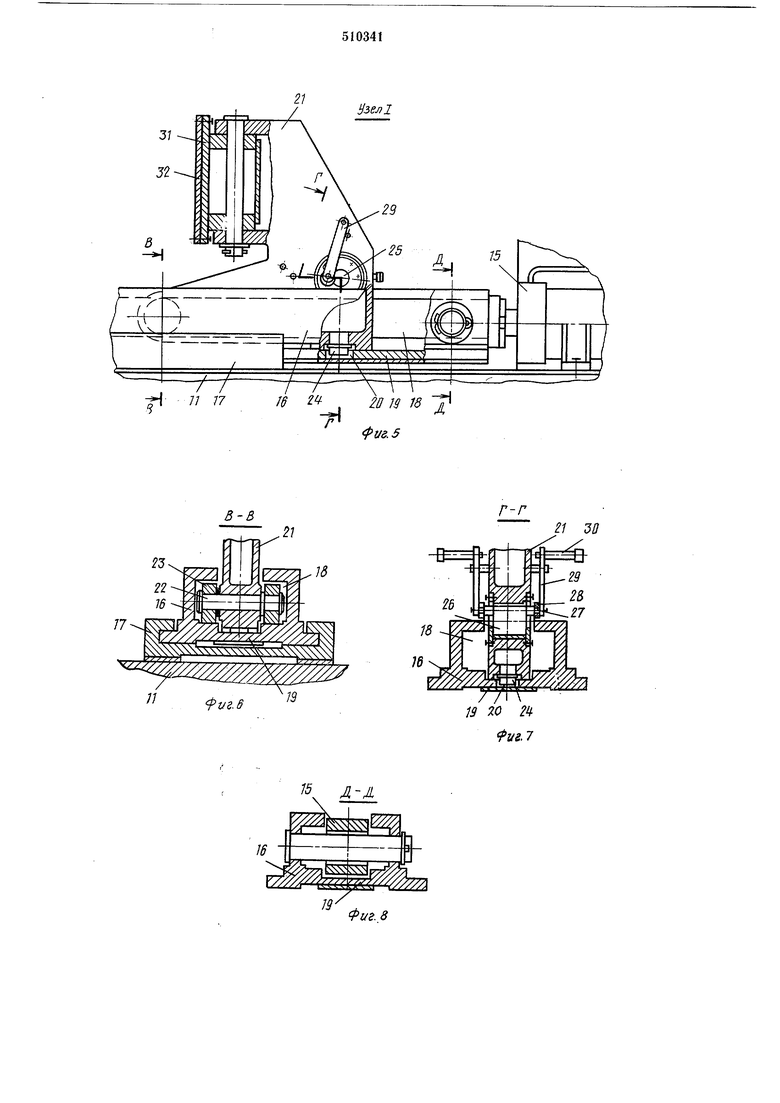

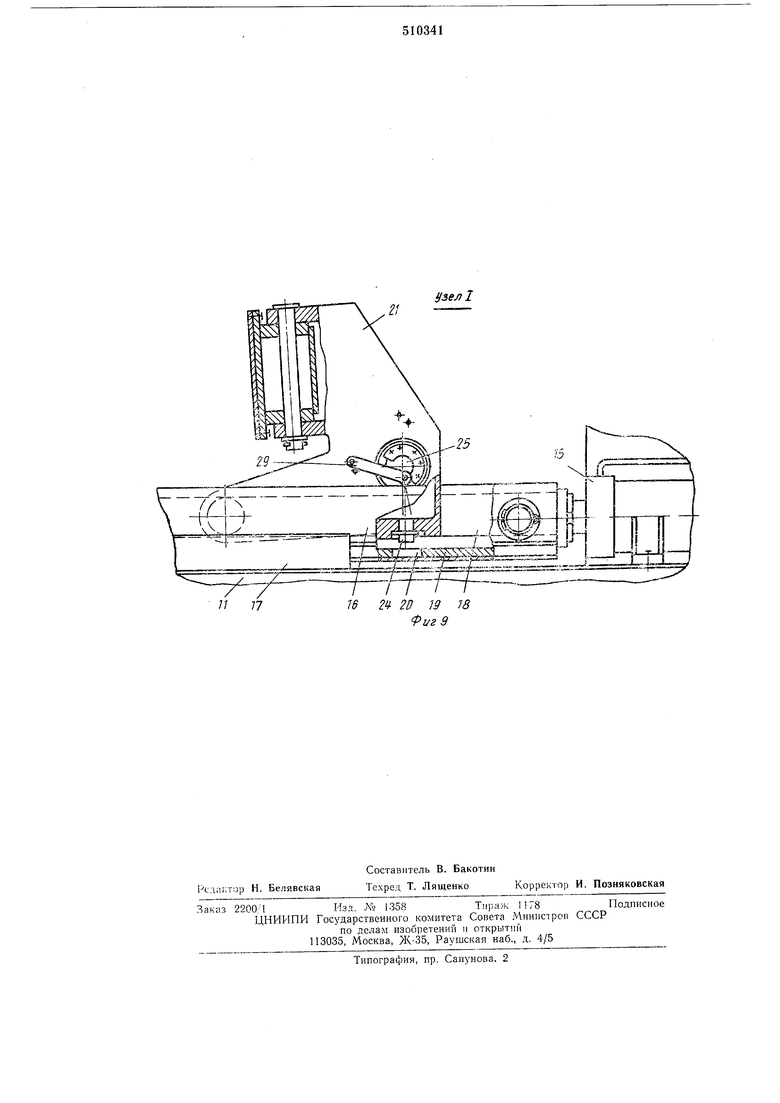

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, что и на фиг. 1, но нри поднятом подъемном столе; на фиг. 3 - разрез ло А-А на фиг. 1; на фиг. 4- разрез по Б-Б на фиг. 2; на фиг. 5 - узел I на фиг. 1 -откидной башмак в рабочем положении; на фиг. 6 - разрез по В-В на фиг. 5; на фиг. 7--разрез но Г-Г на фиг. 5; на

фиг. 8 - разрез по Д-Д на фиг. 5; на фиг. 9- то же, что и на фиг. 5 - откидной башмак 13 поднятом ноложенин. Станина 1 устройства имеет С-образную

форму и состоит из верхней 2 и нижней 3 нолок. На полках 2 и 3 закреплены соответственно верхний 4 и нижний 5 стыковочные цилиндры.

На нижней полке 3 шарнирно закреплены

двуплечие рычаги 6, качающиеся в вертикальной плоскости, проходящей через продольную центральную ось устройства. Верхние нлечи рычагов 6 снабжены роликами 7, новоротными на осях 8, жестко закрепленных на концах

верхних плеч рычагов 6. Концы нижних плеч рычагов 6 шарн-ирно соединены между собой тягой 9 и также шарнирно со штоком силового цилиндра подъема 10, корпус которого шарнирно соединен с нижней нолкой 3.

На ролики 7 онирается нодъемный стол 11, представляющий собой открытую снизу коробчатую балку, охватывающую ролики 7. Задний конец подъемного стола 11 снабжен роликами 12, которые находятся в вертикальной

направляющей 13, представляющей собой окна, прорезанные в задней стенке ста«ины 1. На подъемном столе 11 установлены роликооноры 14, оси вращения которых перпендикулярны продольной оси устройства. Между

роликоопорами 14 на столе 11 закреплен толкающий механизм, состоящи ; из толкающего силового цилиндра 15, жестко закрепленного на столе, шток которого шарнирко связан с перемещающимся вдоль стола И ползуном 16, помещенным в продольную направляющую 17, жестко закрепленную на столе 11. Ползун 16 имеет продольный крестообразный паз 18, открытый сверху. В дне 19 наза прорезаны круглые отверстия 20. В паз 18 ползуна 16 вставлен откидной башмак 21 с запрессованной Б него осью 22. На концы этой оси надеты ролики 23. На заднем конце башмака закреплен зуб 24 Б виде круглого штифта. Зуб 24 входпт в отверстия 20 дна ползуна. На заднем конце башмака 21 в отверстие 25 вставлена поворотная эксцентриковая ось 26, на эксцентричные концы 27 которой свободно надеты ролкхи 28 и жестко закреплены рукоятки 29 с фиксаторами 30. На верхнем конце башмака 21 шарнирно закреплен плоский самоустанавливающийся упор 31. Его плоскость снабжена металлической сменной накладкой 32. Ста-нипа 1 входит между роликами 33, установленными на валах 34, опирающихся на стойки 35. На ролики 33 укладываются стыкуемые секции (обечайки) 36 и днище 37. С торца роликового стенда установлен упор 38, подвил ;ный по высоте по стойке 39. Привод всех гидроцилипдров осуществляется от насоспой станции 40. От продольного смещения при работе гпдроцилиндра 15 стаиина 1 удерл ивается упором 41, входящим в зацепление с рейкой 42, закрепленной между рельсами 43, на которые опираются колеса 44 станины 1. Продольное перемещение станины по рельсам осуществляется от привода 45. Устройство работает следующим образом. В исходном положении станина 1 выведена из зоны между роликами 33 и находится в крайнем правОМ положении. На правый конец роликового стенда, на ролики 33 устанавливают секцию (обечайку) 36. Башмак 21 устанавливают на расстояиии от осей цилиндров 4 и 5, приблизительно равном длине пристыковьиваемой секции 36. При этом толкающий цилиндр 15 находится в крайнем заднем (правом) положении. Для установки башмака 21 фиксаторы 30 освобождают, рукоятку 29 поворачивают (фиг. 5 и 9) против часовой стрелки, а затем фиксируют фиксаторами 30. При этом эксцентриковая ось 26 поворачивается вместе с рукояткой 29, и ролики 28 упираются в верхние поверхностп ползуна 1. Вследствие этого задний конец башмака 21 приподнпмается, и зуб 24 выходит из зацепления с отверстием 20. Затем башмак передвигают в нужное пололсение и фиксируют в обратном описанному выше порядке, вводя зуб 24 в ближайщее отверстие 20. На этом заканчиваются подготовительные (наладочные) операция. Включением привода 45 станину 1 передвигают по рельсам 43, вводя верхпюю полку 2 внутрь обечайки 36 и вдвигая станнпу 1 между роликами i. При этом подъемный стол 11 оказывается под обечайкой 3G. Включают гидроцплкпдр И), и движением его што«а вправо поворачивают рычаги 6 против часовой стрелки (фит. 1 и 2). Нри этом ролики 7, перекатываясь в полости стола И, произ водят его подъем, а ролики 2 перекатываются в направляющих 13. Происходит подъем стола И с сохранением его горизонтального пололсения. При подъеме стола ролики роликоо-пор 14 опираются в обечайку 36 и приподнимают ее с роликов 33 роликового стенда. Затем краном к упору 38 подают днище 37 и включением привода 45 придвигают станину 1 вместе с обечайкой 36 вплотную к днищу 37. После этого несколько опускают стол 11, не доводя обечайку 36 до соприкосновения с роликами 33, и проворачивают днище 37 (или ранее состыкованную часть корпуса), устанавливая их кромки так, чтобы несовпадение по периметру было минимальным. Затем окончательно складывают обечайку 36 на ролики 33 и упором 41 фиксируют на рейке 42 станину 1. При этом стол И с роликами 14 уходит в нижнее К1зайнее положение, и ролики 14 не касаются обечайки 36. Включают цилиндр 15. Шток его, двигаясь влево, сообщает движение ползуну 16 по направляющим 17. Вместе с ползуном 16 движется и бащмак 21 с упором 31, который, нажимая на торец обечайки, прижимает ее к Д1шщу 37 пли к предыдущей секции. При этом выбирается зазор в стыке. Смепная накладка 32 выполняется из более мягкой стали для предотвращения повреждения кромок стыкуемых обечаек. При включении цилиндров 4 и 5 их штоки сходятся, выравнивая кромки стыкуемых обечаек, после чего производят прихватку электросваркой (или соедпнительной планкой-екобой) стыка в nei.oсредственной близости от концов щтоков цилиндров 4 и 5. Для продолжения дальнейшей сборки необходимо секции (обечайки) повернуть на некоторый угол, для чего освобождают их от зажима цилиндрами 4, 5 и 15. После поворота секций па роликах 33 опять производят стыковку и прихватку и так по всему периметру стыка. Для пристыковки следующей секции (обечайки) 36 станину 1 отводят вправо, предварительно расцепив упор 41 с рейкой 42. На роликовый стенд устанавливают новую секцию. Если длина ее отличается от предыдущей, то бащмак 21 устанавливают, как было описано выше, в исходное полол ение и производят подъем, перемещение и стыковку этой секции в том же порядке, как и стыковку предыдущей секции. Формула изобретения Устройство для стыковки кольцевых кромок, реимущественно тяжелых крупногабаритных илиндрических изделий, содержащее подвижую С-образную станину н толкающий мехаизм, состоящий из силового цил-и«дра, шток оторого связан с ползуном, снабженным переставным откидным башмаком, о т л и ч а ющееся тем, что, с целью обеспечения осевого переменления и поворота изделий, стройство снабжено смонтированным на нижней полке С-образной станины подъемным столом, на котором размещен толкающий механизм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковки кольцевых кромок | 1973 |

|

SU513822A1 |

| УСТРОЙСТВО ДЛЯ СТЫКОВКИ КОЛЬЦЕВЫХ КРОМОК | 1970 |

|

SU276287A1 |

| Устройство для стыковки кольцевых коромок | 1978 |

|

SU766803A1 |

| Устройство для стыковки кольцевых кро-MOK цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU804315A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

| Устройство для свертывания конических обечаек | 1973 |

|

SU482228A1 |

| СТЕНД ДЛЯ СБОРКИ ПУЧКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1990 |

|

SU1748381A1 |

| Стенд для сборки под сварку | 1986 |

|

SU1425018A1 |

| Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек | 1977 |

|

SU732109A1 |

| Устройство для сортирования сухого лущеного шпона | 1988 |

|

SU1579781A1 |

..,, 33 6 W I... о0 Ь ,ЗЬ ,Sfms:S TtffFv V V uj

Фие.5

Б-5 31 J2В/-r-y-у Г // 77/ f / 7 T Уй 5

3-3

f3

.6

r-r

21 30

19 W . 7

Фаг. 8 W Узел 24 20 19 78 Рг/г 9

Авторы

Даты

1976-04-15—Публикация

1973-10-23—Подача