1

Способ накатывания осесимметричных профилей относится к области обработки металлов давлением и, в чacтнocти может быть использован при прокатке шлиц.

Известен способ накатывания осесимметричных профилей с равномерным окружным шагом, в частности шлицев и зубьев шестерен, согласно которому цилиндрическую заготовку деформируют роликами путем многократного равномерного обжатия ими заготовки и последующего относительного перемешения заготовки и роликов в направлении накатываемого профиля, причем в процессе каждого перемещения величину обжатия изменяют в зависимости от его длины 1.

Известный способ позволяет регламентировать осевое усилие деформации в зависимости от изменения жесткости заготовки в процессе каждого перемешения за счет одинакового изменения величины обжатия, что уменьшает искривление накатываемого профиля. Однако такое изменение обжатия заготовки неизбежно вызывает изменение и поперечных усилий деформации, что приводит к искажению геометрии накатываемого профиля по его длине.

Известен также способ накатывания осесимметричных профилей с равномерным окружным шагом, в частности шлицев и зубьев шестерен, согласно которому цилиндрическую заготовку деформируют роликами - путем многократного равномерного обжатия ими заготовки и последующего относительного перемешения заготовки и роликов в направлении накатываемого профиля, причем величину обжатия устанав,1ивают постоянной для каждого такого перемеше10 ния 2.

Известны.м способом накатывают профиль либо одновременно по всему сечению заготовки, либо с поворотом ее вокруг продольной оси минимум на один окружной шаг профиля; при этом количество роликов,

15 соответственно, либо равно, либо кратно количеству впадин накатываемого профиля.

При одновременном накатывании профиля по известному способу вследствие всестороннего равномерного обжатия заготовки 20 усилия деформации так велики, что практически весь металл в зоне контакта с роликами находится в пластическом состоянии. в результате чего даже при строго симметричном расположении роликов имеют место

неуправляемые сдвиги металла из-за неоднородности его структуры и механических свойств, что приводит к искажению геометрии и искривлению накатываемого профиля.

Устранение этого недостатка за счет уменьшения величины обжатия при тех же параметрах накатываемого профиля приводит к увеличению количества перемещений (проходов), что предполагает переупрочение металла, увеличение удельных давлений, а следовательно, снижает производительность накатывания и стойкость роликов.

Применяемое при известном способе смещение отдельных групп роликов в направлении накатываемого профиля также не позволяет получить точный профиль вследствие наличия при этом тангенциальных усилий и обусловленного ими искажения геометрии впадин.

Накатывание профиля с поворотом заготовки минимум на один его окружной шаг хотя и позволяет уменьшить усилия деформации, но также не обеспечивает точности геометрии профиля ввиду изгиба зубьев, разделяющих две соседние впадины.

Целью изобретения является повышение точности изделий.

Указанная цель достигается тем, что радиальные перемещения двух соседних роликов за один проход осуществляют с разной глубиной внедрения, причем суммарная глубина внедрения каждого ролика за цикл обработки одинакова.

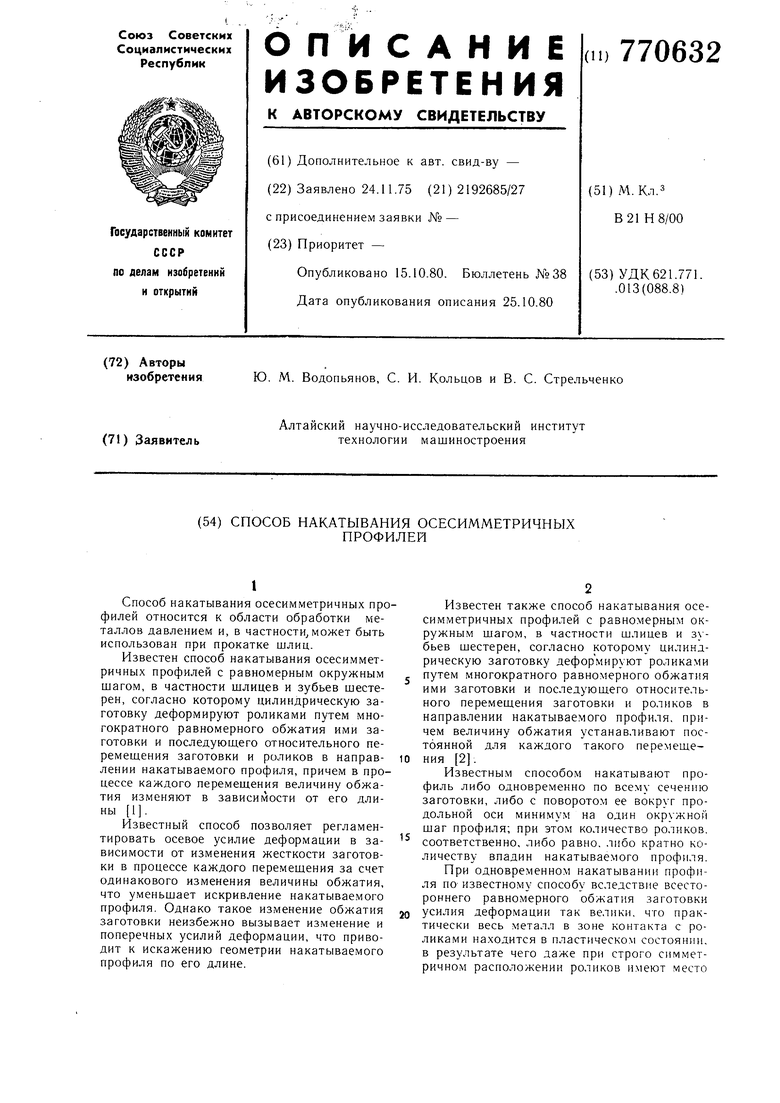

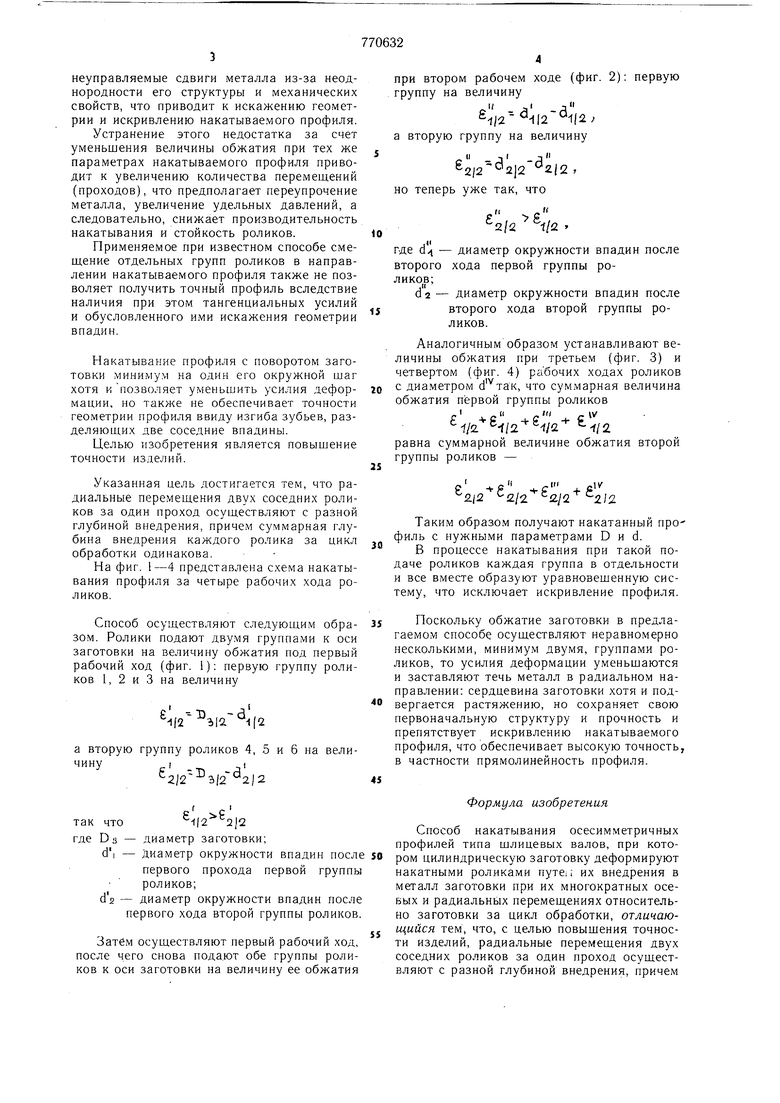

На фиг. 1-4 представлена схема накатывания профиля за четыре рабочих хода роликов. Способ осуществляют следующим образом. Ролики подают двумя группами к оси заготовки на величину обжатия под первый рабочий ход (фиг. 1); первую группу роликов 1, 2 и 3 на величину (2 а вторую группу роликов 4, 5 и 6 на вели Ус --п д °2J2 так что112 2j2 где DS - диаметр заготовки; dl - диаметр окружности впадин после первого прохода первой группы роликов; ds - диаметр окружности впадин после первого хода второй группы роликов. Затем осуществ.тяют первый рабочий ход, после чего снова подают обе группы роликов к оси заготовки на величину ее обжатия

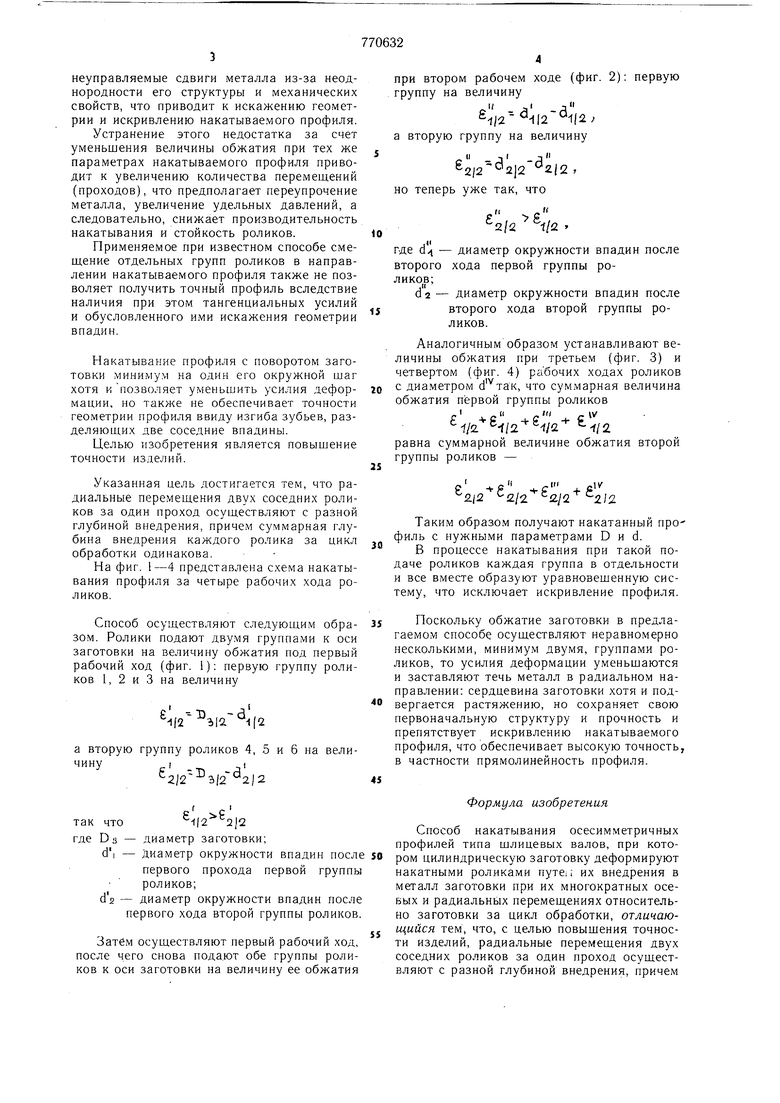

при втором рабочем ходе (фиг. группу на величину

д л 1(2

а вторую группу на величину

II -. ( -, II ,

но теперь уже так, что

е ъс

где d - диаметр окружности впадин после второго хода первой группы роликов;

da- диаметр окружности впадин после второго хода второй группы роликов.

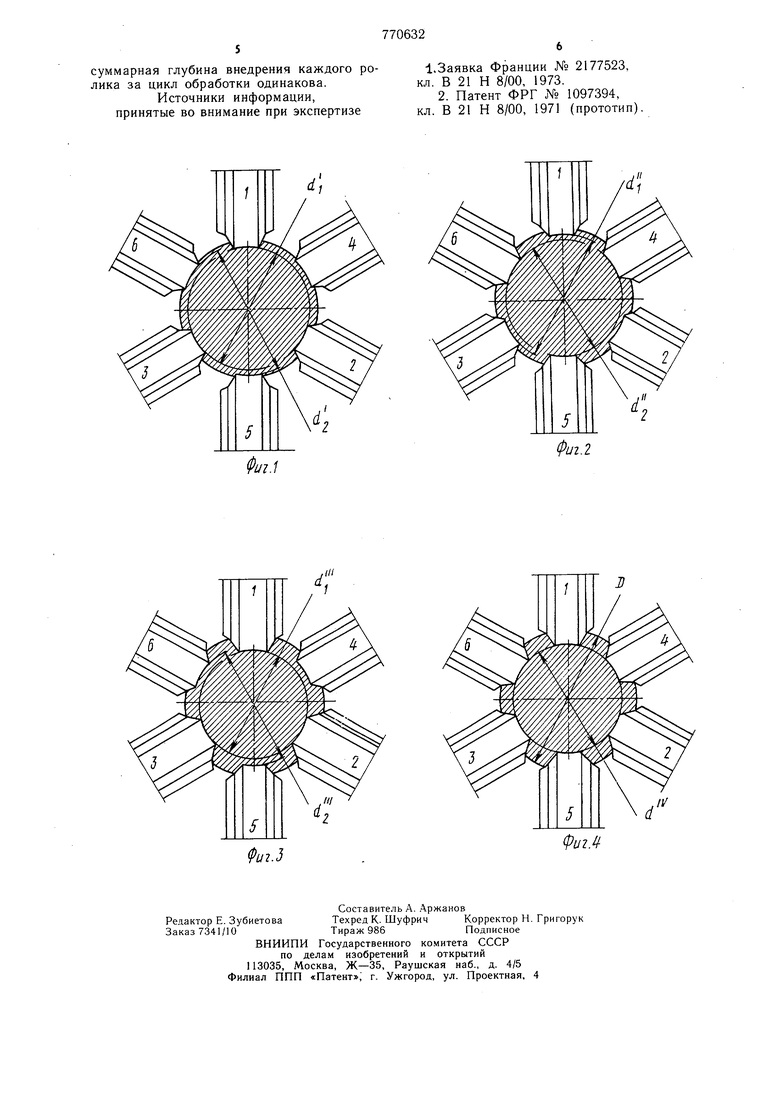

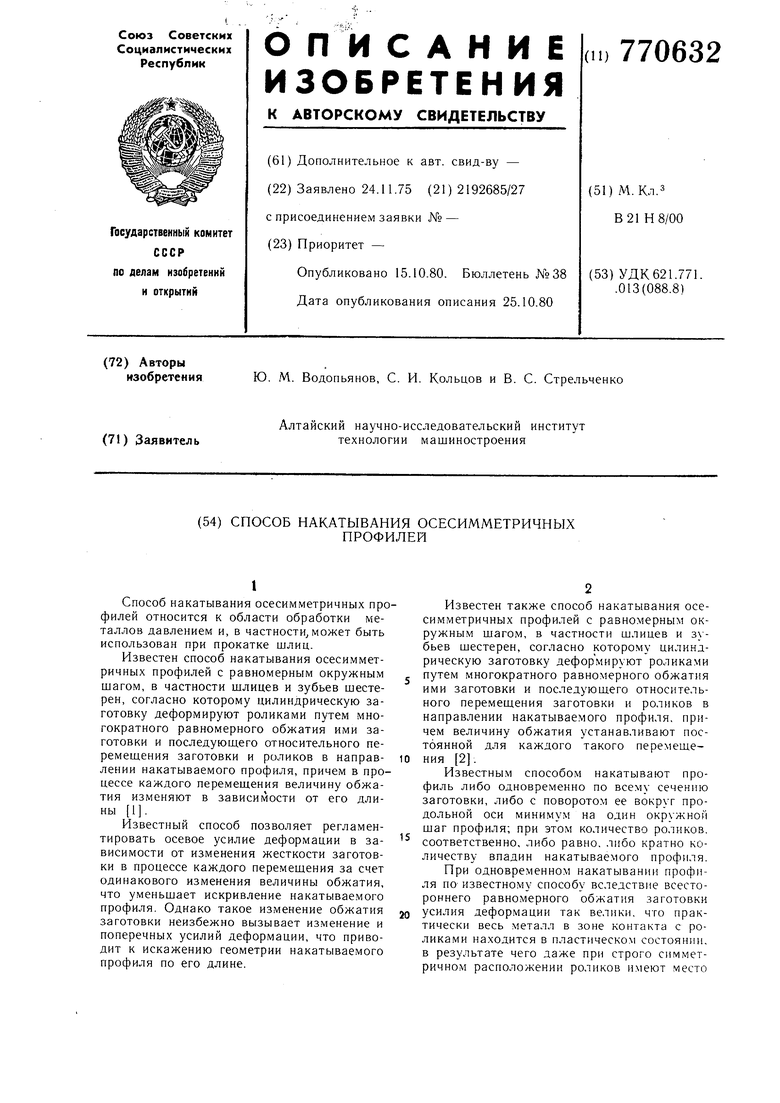

Аналогичным образом устанавливают величины обжатия при третьем (фиг. 3) и четвертом (фиг. 4) рабочих ходах роликов O с диаметром , что суммарная величина обжатия первой группы роликов

л. Q с с -f/2 -f/2

равна суммарной величине обжатия второй

группы роликов -

с .с

Zl-Z . 212

Таким образом получают накатанный прО филь с нужными параметрами D и d.

В процессе накатывания при такой подаче роликов каждая группа в отдельности и все вместе образуют уравновешенную систему, что исключает искривление профиля. Поскольку обжатие заготовки в предлагаемом способе осуществляют неравномерно несколькими, минимум двумя, группами роликов, то усилия деформации уменьщаются и заставляют течь металл в радиальном направлении: сердцевина заготовки хотя и подвергается растяжению, но сохраняет свою первоначальную структуру и прочность и препятствует искривлению накатываемого профиля, что обеспечивает высокую точность, в частности прямолинейность профиля. Формула изобретения Способ накатывания осесимметричных профилей типа шлицевых валов, при котором цилиндрическую заготовку деформируют накатными роликами nyTeii их внедрения в металл заготовки при их многократных осевых и радиальных перемещениях относительно заготовки за цикл обработки, отличающийся тем, что, с целью повышения точности изделий, радиальные перемещения двух соседних роликов за один проход осуществляют с разной глубиной внедрения, причем

суммарная глубина внедрения каждого ролика за цикл обработки одинакова.

Источники информации, принятые во внимание при экспертизе

1.Заявка Франции Яэ 2177523, кл. В 21 Н 8/00, 1973.

2. Патент ФРГ N° 1097394, кл. В 21 Н 8/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

Авторы

Даты

1980-10-15—Публикация

1975-11-24—Подача