(54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО СЕЧЕНИЯ ГИДРОЭКСТРУДИРОВАНИЕМ

1

Изобретение относится к обработке материалов высоким гидростатическим давлением. Оно может найти применение в машино-строении и металлообработке. Наиболее эффективно его использование при изготовлении полых изделий с переменными по длине наружными и внутренними размерами.

Существующая технология изготовления таких деталей предусматривает механическую обработку штампованной заготовки и характеризуется высокой трудоемкостью и низким коэффициентом использования металла. Применение жидкости высокого давления позволяет изготавливать детали переменного сечения методом холодной пластической деформации. Известны, например, способы 1 и 2 изготовления труб переменного сечения, включающие осадку полой заготовки с одновременной раздачей ее жидкостью высокого давления. Недостатки способов:

-необходимость в сложном оборудовании (специальный пресс с дву.мя ползунами) ;

-пониженная пластичность материала при формоизменении;

-ограниченная номенклатура изделий (только полые изделия).

Наиболее близким к предложенному является способ гидроэкструзии изделий переменного сечения из прутка, заключающийся в том, что заготовку устанавливают в матрицу и деформируют жидкостью высокого давления, затем давление снижают до атмосферного, заготовку поворачивают и экструдируют другой ее конец 3. Для этого способа характерны недостатки:

-низкая производительность процесса;

-ограниченная номенклатура деталей 10 (только из прутков).

Целью изобретения является повьщ1ение производитатьности процесса и расширение номенклатуры изделий.

Эта цель достигается тем, что после установки заготовки одним торцом в матрице на свободном торце заготовки размещают другую, глухую, матрицу, прикладывают к последней осевое усилие, обеспечивающее возникновение контактных напряжений на торцах заготовки величиной не менее 0,05 20 предела текучести материала, а последующее гидроэкструдирование заготовки осуществляют в две матрицы одновременно.

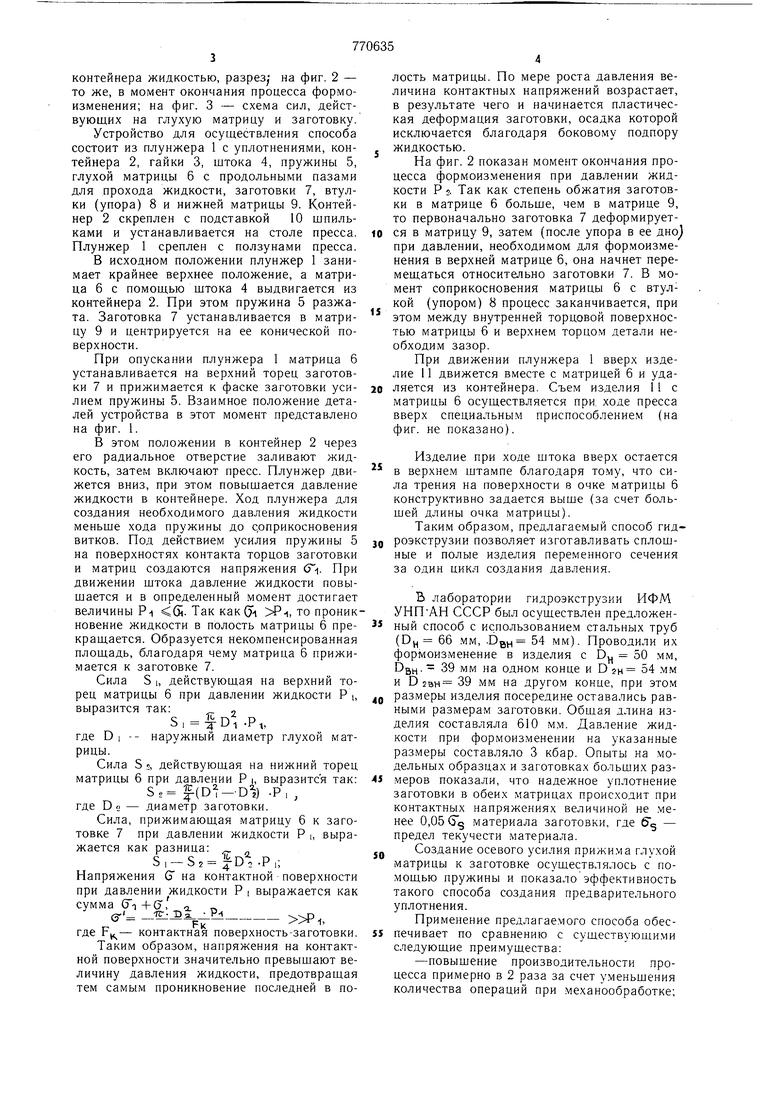

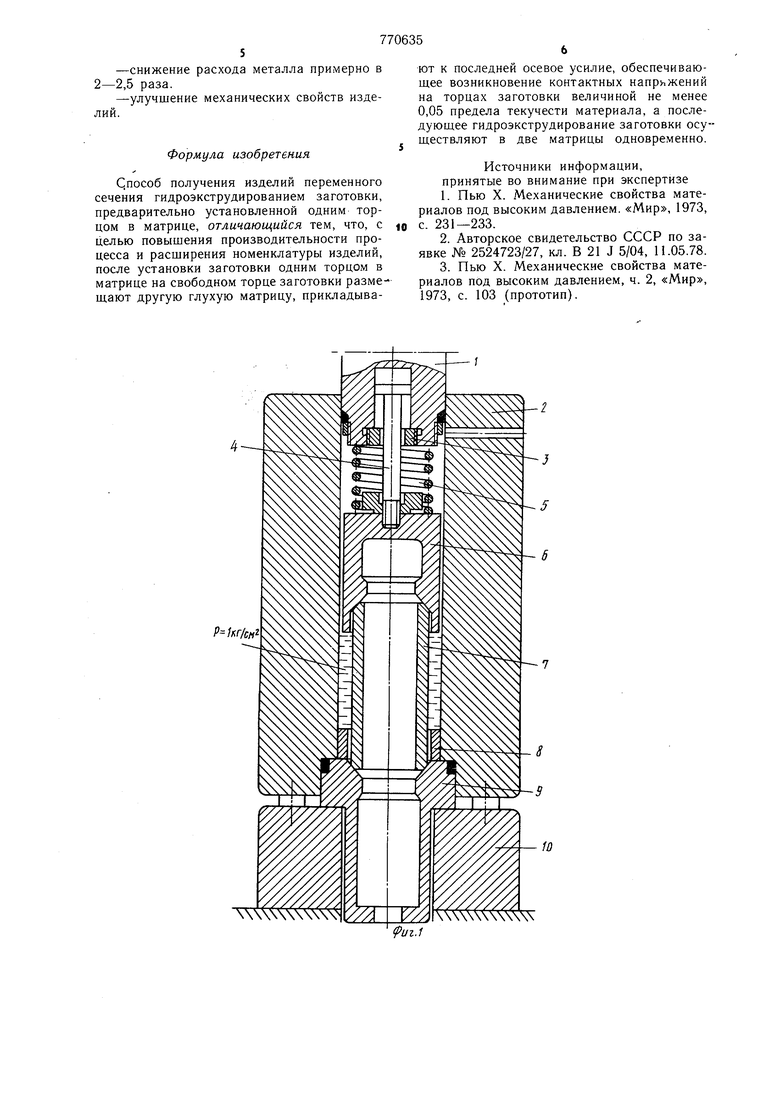

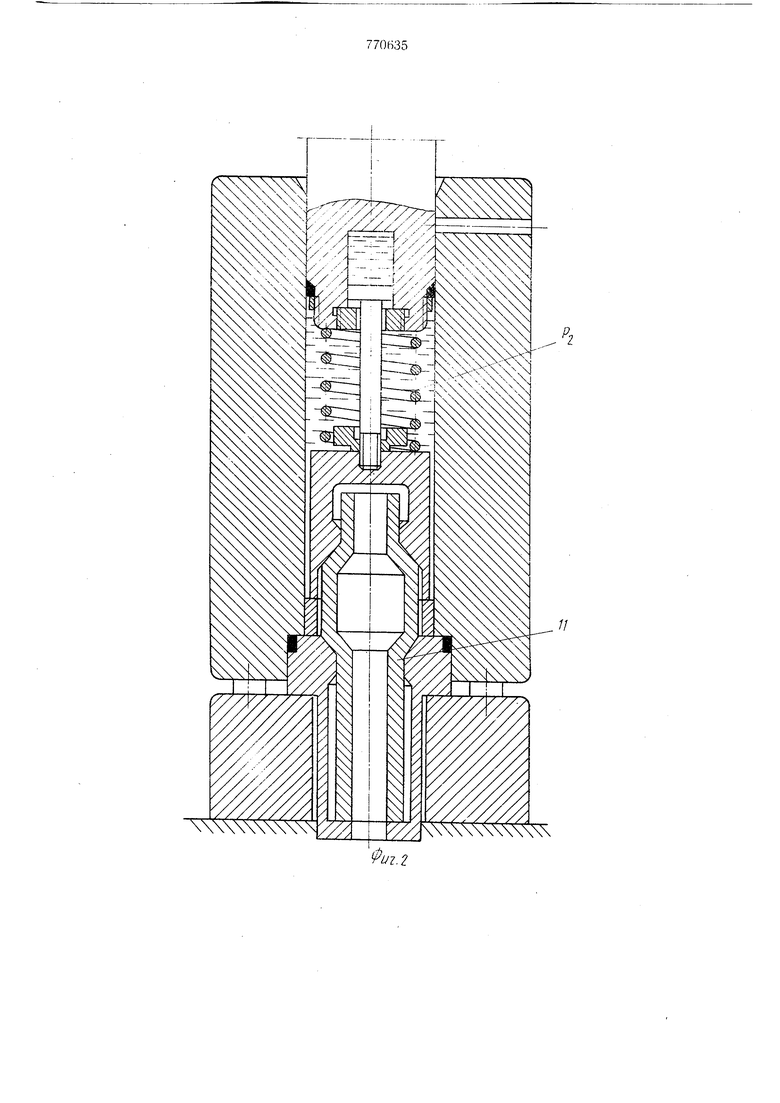

На фиг. 1 показано устройство для осуществления способа в момент заполнения

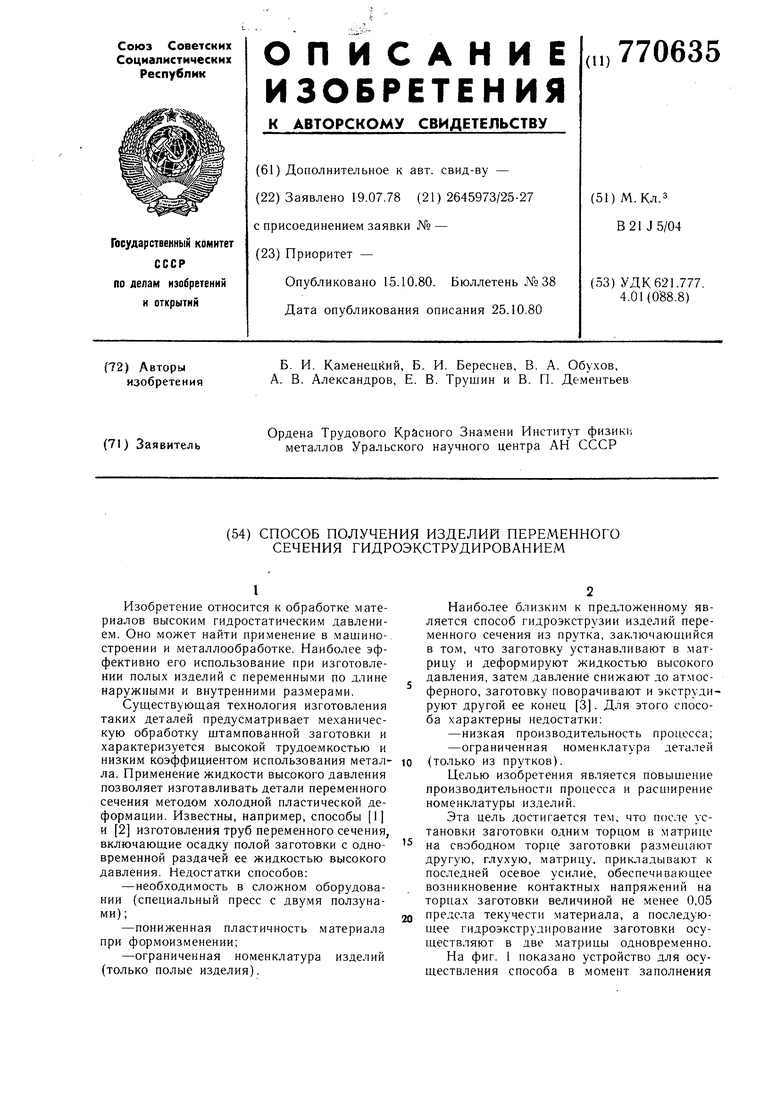

контейнера жидкостью, разрез; на фиг. 2 - то же, в момент окончания процесса формоизменения; на фиг. 3 - схема сил, действующих на глухую матрицу и заготовку. Устройство для осуществления способа состоит из плунжера 1 с уплотнениями, контейнера 2, гайки 3, щтока 4, пружины 5, глухой матрицы 6 с продольными пазами для прохода жидкости, заготовки 7, втулки (упора) 8 и нижней матрицы 9. Контейнер 2 скреплен с подставкой 10 щпильками и устанавливается на столе пресса. Плунжер 1 среплен с ползунами пресса. В исходном положении плунжер 1 занимает крайнее верхнее положение, а матрица 6 с помощью щтока 4 выдвигается из контейнера 2. При этом пружина 5 разжата. Заготовка 7 устанавливается в матрицу 9 и центрируется на ее конической поверхности.

При опускании плунжера 1 матрица 6 устанавливается на верхний торец заготовки 7 и прижимается к фаске заготовки усилием пружины 5. Взаимное положение деталей устройства в этот момент представлено на фиг. 1.

В этом положении в контейнер 2 через его радиальное отверстие заливают жидкость, затем включают пресс. Плунжер движется вниз, при этом поБыщается давление жидкости в контейнере. Ход плунжера для создания необходимого давления жидкости меньще хода пружины до срприкосновения витков. Под действием усилия пружины 5 на поверхностях контакта торцов заготовки и матриц создаются напряжения С-. При движении щтока давление жидкости повыщается и в определенный момент достигает величины P-t 6i. Так как(- Р, то проникновение жидкости в полость матрицы 6 прекращается. Образуется некомпенсированная площадь, благодаря чему матрица 6 прижимается к заготовке 7.

Сила S 1, действующая на верхний торец матрицы 6 при давлении жидкости Р i, выразится так:„

S, f Di .Pt,

где D 1 -- наружный диаметр глухой матрицы.

Сила S 5, действующая на нижний торец матрицы 6 при давлении Р i, выразится так:

S., f() .Р,, где Dn - диаметр заготовки.

Сила, прижимающая матрицу 6 к заготовке 7 при давлении жидкости Р i, выражается как разница:

S,,;

Напряжения G на контактной поверхности при давлении жидкости Р i выражается как сумма (jt +G, „

СЗ-- ICjDi - .

FK-.г 1,

где контактная поверхность-заготовки. Таким образом, напряжения на контактной поверхности значительно превыщают величину давления жидкости, предотвращая тем самым проникновение последней в полость матрицы. По мере роста давления величина контактных напряжений возрастает, в результате чего и начинается пластическая деформация заготовки, осадка которой исключается благодаря боковому подпору жидкостью.

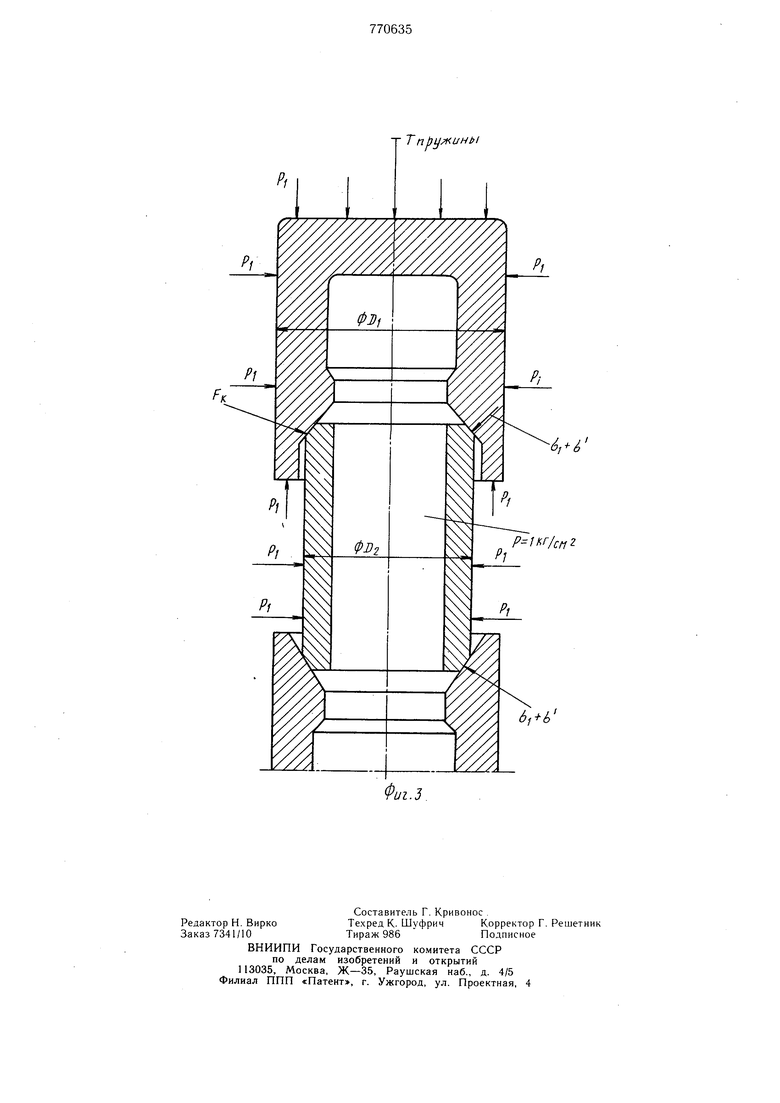

На фиг. 2 показан момент окончания процесса формоизменения при давлении жидкости Р 2. Так как степень обжатия заготовки в матрице 6 больще, чем в матрице 9, то первоначально заготовка 7 деформируется в матрицу 9, затем (после упора в ее дно) при давлении, необходимом для формоизменения в верхней матрице 6, она начнет перемещаться относительно заготовки 7. В момент соприкосновения матрицы 6 с втулкой (упором) 8 процесс заканчивается, при этом между внутренней торцовой поверхностью матрицы 6 и верхнем торцом детали необходим зазор.

При движении плунжера 1 вверх изделие 11 движется вместе с матрицей 6 и удао ляется из контейнера. Съем изделия 11 с матрицы 6 осуществляется при, ходе пресса вверх специальным приспособлением (на фиг. не показано).

Изделие при ходе щтока вверх остается в верхнем щтампе благодаря тому, что сила трения на поверхности в очке матрицы 6 конструктивно задается выще (за счет больщей длины очка матрицы).

Таким образом, предлагаемый способ гидQ роэкструзии позволяет изготавливать сплощные и полые изделия переменного сечения за один цикл создания давления.

Б лаборатории гидроэкструзии ИФМ УНПАН СССР был осуществлен предложенный способ с использованием стальных труб (Dj 66 мм, .Ощ., 54 мм). Проводили их формоизменение в изделия с Dy 50 .мм, DBH- 39 мм на одном конце и 54 мм и D 2вн 39 мм на другом конце, при этом

0 размеры изделия посередине оставались равными размерам заготовки. Общая длина изделия составляла 610 мм. Давление жидкости при формоизменении на указанные размеры составляло 3 кбар. Опыты на модельных образцах и заготовках больщих размеров показали, что надежное уплотнение заготовки в обеих матрицах происходит при контактных напряжениях величиной не менее 0,05 (Гд материала заготовки, где ffg - предел текучести материала.

JJ Создание осевого усилия прижима глухой матрицы к заготовке осуществлялось с помощью пружины и показало эффективность такого способа создания предварительного уплотнения.

Применение предлагаемого способа обеспечивает по сравнению с существующими следующие преимущества:

-повыщение производительности процесса примерно в 2 раза за счет уменьщения количества операций при механообработке;

-снижение расхода металла примерно в 2-2,5 раза.

-улучшение механических свойств изделий.

Формула изобретения

С.пособ получения изделий переменного сечения гидроэкструдированием заготовки, предварительно установленной одним торцом в матрице, отличающийся тем, что, с целью повышения производительности процесса и расширения номенклатуры изделий, после установки заготовки одним торцом в матрице на свободном торце заготовки размешают другую глухую матрицу, прикладывают к последней осевое усилие, обеспечиваюшее возникновение контактных напрьжений на торцах заготовки величиной не менее 0,05 предела текучести материала, а последующее гидроэкструдирование заготовки осушествляют в две матрицы одновременно.

Источники информации, принятые во внимание при экспертизе

1.Пью X. Механические свойства материалов под высоким давлением. «Мир, 1973, с. 231-233.

2.Авторское свидетельство СССР по заявке № 2524723/27, кл. В 21 J 5/04, 11.05.78.

3.Пью X. Механические свойства материалов под высоким давлением, ч. 2, «Мир, 1973, с. 103 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроэкструдирования полых изделий | 1977 |

|

SU721138A1 |

| Способ гидромеханической объемной штамповки изделий | 1977 |

|

SU745585A1 |

| Инструмент к прессу для гидростатического прессования изделий | 1980 |

|

SU984600A1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| Способ гидромеханической штамповки трубчатых изделий переменного сечения | 1987 |

|

SU1433578A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Способ гидроэкструзии заготовки | 1979 |

|

SU904856A1 |

| Устройство для гидропрессования | 1983 |

|

SU1117124A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Способ гидростатического деформирования профильных изделий из трубных заготовок | 1988 |

|

SU1655589A1 |

Т

6,6

Р 1кг/с„г

Авторы

Даты

1980-10-15—Публикация

1978-07-19—Подача