(54) УСТРОЙСТВО ДЛЯ КРИСТАЛЛИЗАЦИИ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под газовым давлением | 1984 |

|

SU1261743A2 |

| Устройство для литья с кристаллизацией под давлением | 1977 |

|

SU728991A1 |

| Устройство для литья с кристаллизацией под давлением тонкостенных отливок | 1978 |

|

SU730465A1 |

| Установка для литья металлов с подачей и кристаллизацией под давлением | 1988 |

|

SU1719153A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2063300C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Устройство для литья | 1976 |

|

SU655475A1 |

| Устройство для литья трубных заготовок | 1976 |

|

SU605677A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2274546C1 |

| КОМПЛЕКС ДЛЯ ЛИТЬЯ МЕТАЛЛОВ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1988 |

|

RU2033308C1 |

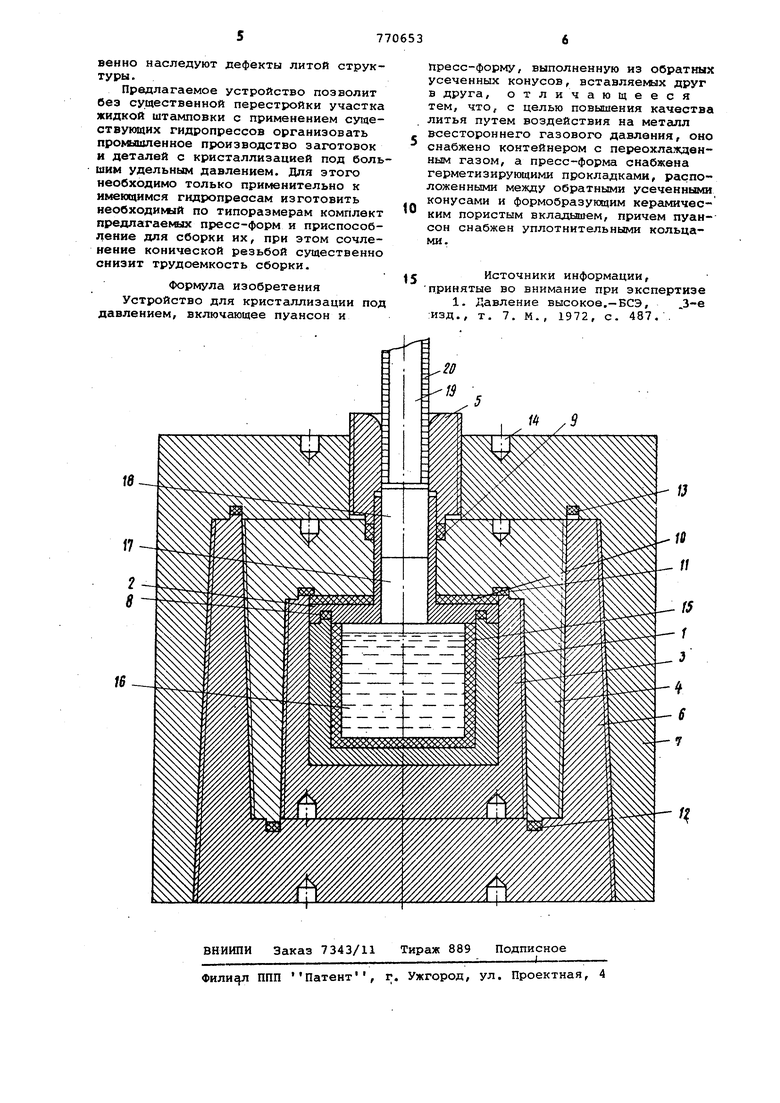

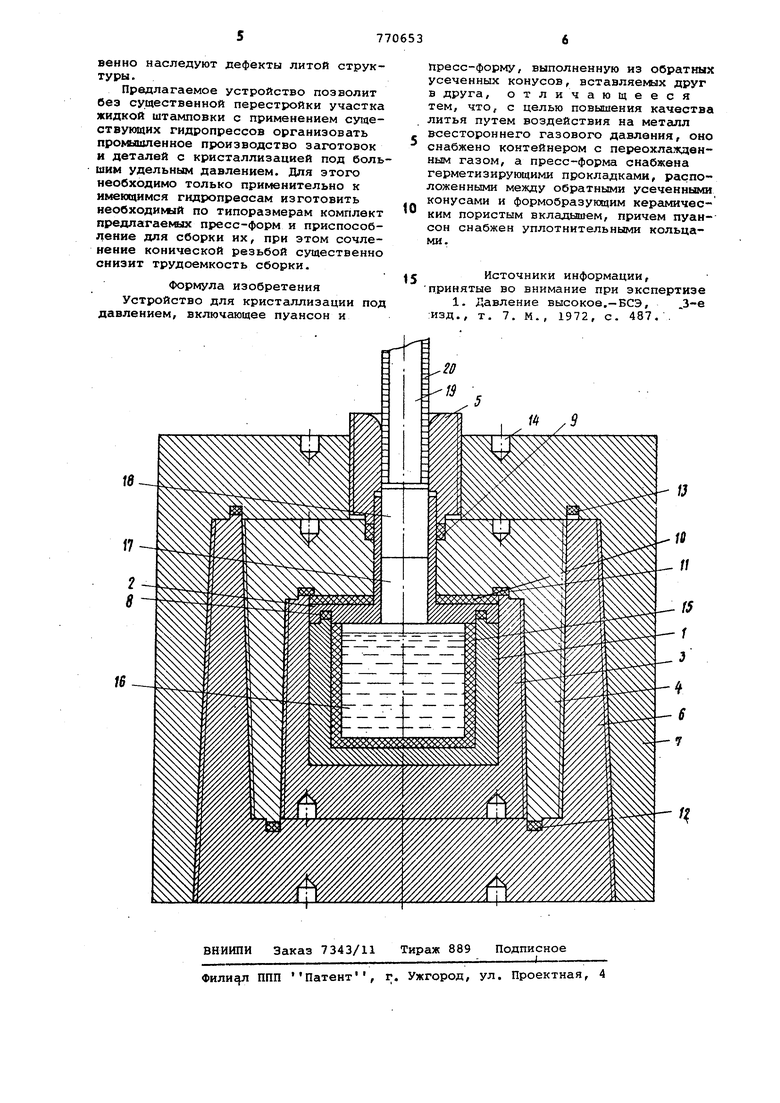

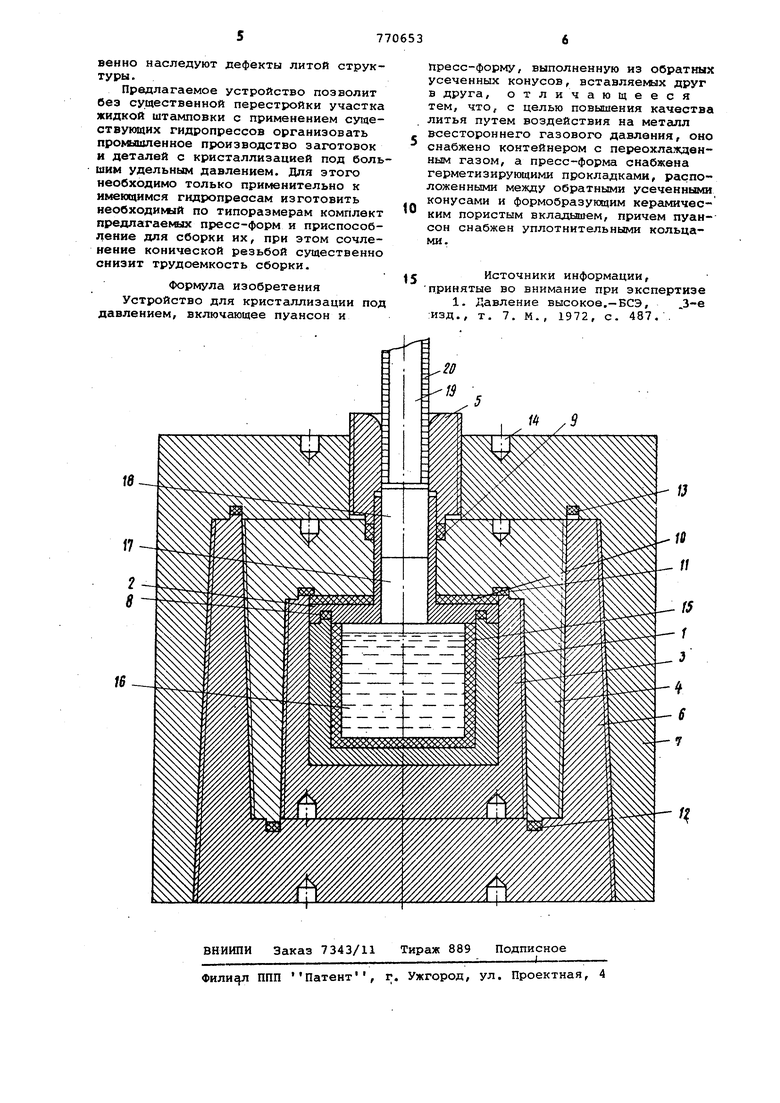

Изобретение относится к литейному производству, в частности к устройствам для кристаллизации под всесторонним газовым давлением. Известно устройство для обработки материала под высоким давлением, включающее пуансон и пресс-форму, выполненную из обратных усеченных конусов, вставляемых друг в друга ij . Недостатком известного устройства является невозможность воздействия на металл всесторонним газовым давлением, что не позволяет повысить качество литья. Цель изобретения - повидение качества литья путем воздействия на металл всестороннего газового давления. Для зтого предлагаемое устройство снабжено контейнером с переохлаяеденн газом, а пресс-форма снабжена гермет зирующими прокладками, расположенным между обратными усеченными конусами и формообразующим керамическим порис тым вкладышем, причем пуансон снабже уплотнитальными кольцгили. На чертеже изображено предлагаемо устройство, продольный разрез. Устройство состоит из сомкнутых друг с другом тугоплавкого вкладыша 1 и тугоплавкого фланца 2 с трубчатым окончанием, помещенных во внутренний стакан 3, на котором закрепден с натягом при помощи конической резьбы стакан 4. При этом тугоплавкий фланец 2 уплотнен н поджат уплотнительным полым винтом 5. На стакан 4 навернут стакан 6, на который в свою очередь навернут стакан 7 и т. д. до такого количества стаканов, которые обеспечат достаточную прочность прессформы. Для уплотнения поверхностей стыков, тугоплавкого фланца 2 с тугоплавким вкладышем 1, уплотнительного винта 5 и стакана 4, стаканов 3, 4} 4, б;, б, 7 между собой служат некомпенсированные прокладки 8-13. При этом прокладки 8-11 изготовлены, например, из меди, а прокладки 12, 13 из резины. Для облегчения сборки и разборки пресс-фор№1 в стаканах 3, 4, 6, 7 выполнены отверстия 14 для захватного инструмента. В полость пресс-фориа введена керамическая форма 15 для зсшивки расплавленного металла 16. В отверстие 17 введен контейнер с переохлаиеденным газом 16 н пуансон 19 с уплотнительными кольцами 20. При этом фланец 2, днице стакана 4 И прокладка 10 образуют самогерметизирующийся узел. Устройство для кристаллизации металла под давлением работает следующим образом. В тугоплавкий вкладыш 1 помещается кераьшчвская форма 15, в паз фланца 2 помвадется прокладка 8. Далее вклгифш 1 с керамической формой 15, фланец 2 с прокладкой 8 устанавливают ся во внутренней из конических стаканов 3, на который после установки прокладок 10 и 11 наворачиваются стакан 4, затем аналогичным образом наворачивгвотся стаканы 6 и 7, При этом стаканы 3,4, 6, 7 собираются друг с другом с достаточным усилием поджима прокладок« Для этого в стаканах 3, 4 6, 7 выполнены отверстия 14 для захватного инструмента, что упрощает операции сборки. Возможно использова ние специализированного сборочного приспособления с соответствующей механизацией этого процесса. После сборки стаканов 3, 4, 6, 7 вворачивается уплотнительный полый винт 5 с предварительной установкой прокладки 9. .После сборки пресс-форма ставится на стол гидропресса и центрируется относительно пуансона 19 с уплотнительными кольцами 20. Осуществляется заливка мерной дозы жидкого металла 16 в полость прес формы. В отверстие 17 вводится контейнер с переохлажденным газом 18 в виде ци линдра заданного объема. Пуансон 19 под действием гидропресса входит в .отверстие 17 и за счет уплотнительны колец 20 герметизирует пресс-форму. Ввиду теплового взаимодействия жидко го металла и переохлажденного газа, например твердого СО, происходит испарение газа. Этот процесс сопровождается двумя благотворно воздействую щими на кристаллизацию металла факто рами: за счет испарения газа происходит интенсивный теплоотвод с поверхности отливки; происходит быстрое нарастание дав ления в полости пресс-формы. По мере испарения газа и дальнейшего опускания пуансона 19, вследствие чего происходит уменыиение занимаемого газом свободного объема, дав ление в пресс-форме может достигнуть значительной величины. Например, при использовании твердого СО при литье стали можно достигнуть давления 4550 тыс. атм, а при литье алюминиевых сплавов 25-30 тыс. атм до наступлени термодинамического равновесия. Работа самогерметизирующего узла осуществляется следующим образом: за счет внутреннего давления фланец 2 прижимается, прижимая прокладку 10 к днищу стакана 4, при таком давлении прокладка потечет и заполнит пространство между стаканом 4 и фланцем 2. Таким образом металл кристаллизуется в условиях интенсивного охлаждения и высокого газового давления, что позволит существенно повысить качество, а следовательно и свойства получаемого литья. По мере охлаждения металла происходит спад давления и после охлаждения отливки до заданной температуры и спада давления до заданной величины, пуансон извлекается из пресс-формы. Основные технико-экономические преимущества предлагаемого устройства следующие: создание высоких давлений позволит значительно повысить качество литого металла; использование серийного гидропрессового оборудования позволит значительно снизить затраты на изготовление устройства за счет простоты изготовления пресс-формы; за счет уменьшения пространства в полости пресс-формы под действием хода пуансона имеется возможность уменьшить начальный объем твердого газа, необходимого для создания высокого давления, а следовательно и площадь пуансона по сравнению с площадью отливки, что позволит при,максимальных давлениях использовать гидропрессовое оборудование сравнительно небольшой мощности; исключение непосредственного контакта жидкого металла со стенками пресс-формы за счет использования керамической формы позволит увеличить долговечность пресс-формы; применение некомпенсированных прокладок позволит обеспечить необходимую надежность работы пресс-формы при высоких давлениях. Соответствующим набором дополнительных стаканов можно создать прессформу с достаточно высокой прочностью, способную вьщержать необходимые давления , обеспечивающие высокое качество литья. Предлагаемое устройство позволит сравнительно экономичными методами организовать производство заготовок, а с применением фасонных вкладышей - и фасонных отливок с кристаллизацией под большим удельным давлением. Известно, что с повышением налагаемого давления металл кристаллизуется с повышенным переохлаждением, а при высоких давлениях (порядка 1000030000 атм) практически мгновенно переходит в твердоподобное состояние, и таким образом закристаллизованный металл лишен характеристик дефектов литой структуры (ликвация, крупнозернистость, межзеренные неметаллические включения и т. д.), а в ряде случаев по прочности может превосходить кованный, т. к. поковки сущест

Авторы

Даты

1980-10-15—Публикация

1977-12-14—Подача