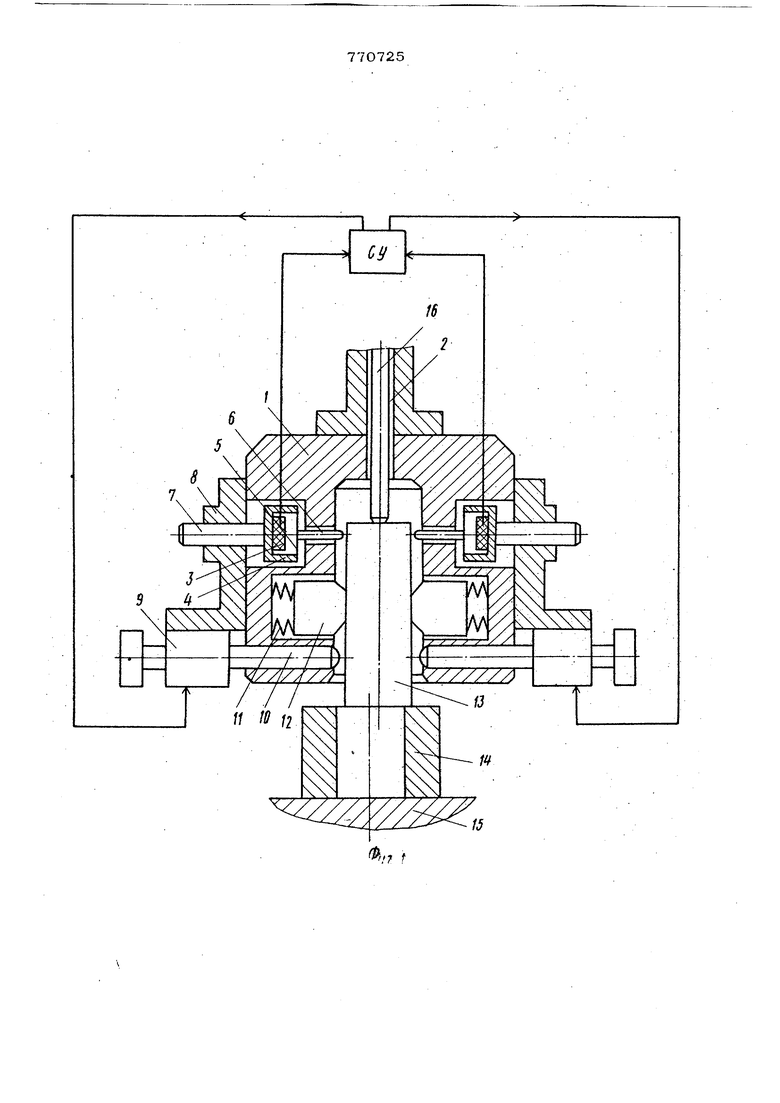

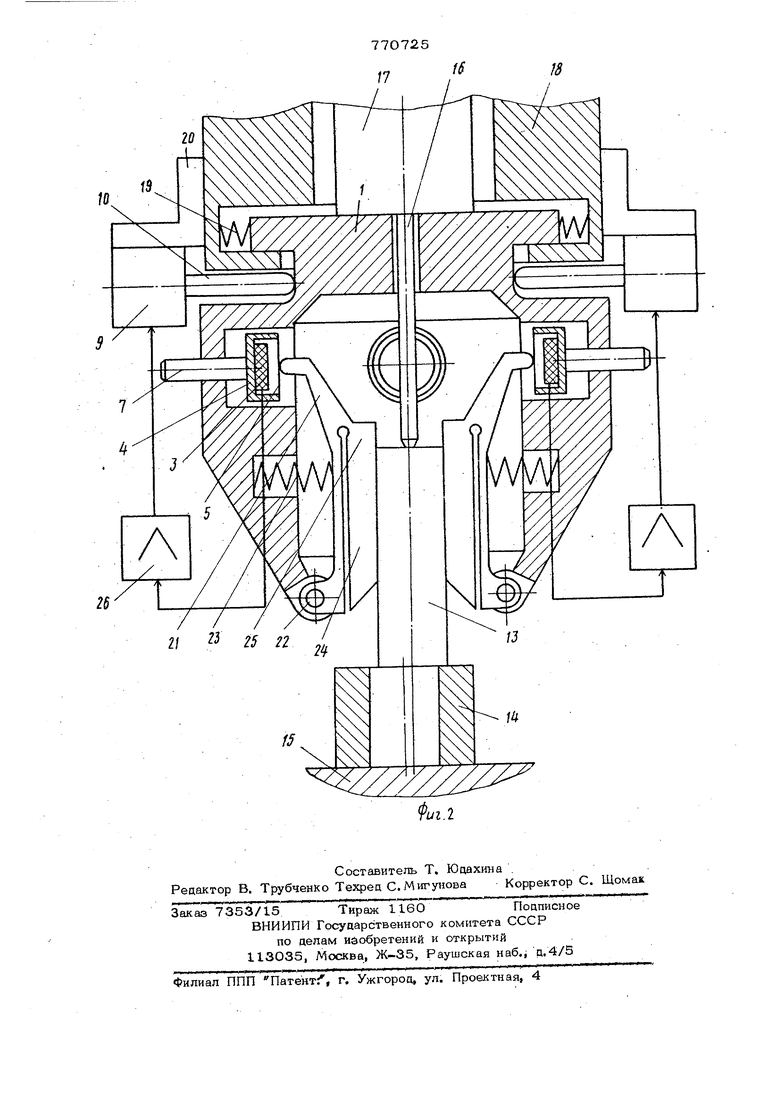

Изобретение относится к области автоматизации сборочных работ. Известнь устройства относительного ориентирования, содержащие корпус и цатчики положения, связанные с исполнительными механизмами ij. Однако известные устройства имеют сложную конструкцию и недостаточно на дежны. Целью изобретения является упрощение устройства и повышение его надежности. Это достигается.за счет того, что датчики положения выпачнены в виде .электретов, установленных в чащках, за рытых мембранами. Кроме того, для усиления командного сигнала внутри кор пуса на осях установлены подпружиненн рычаги, предназначенные оля воздействи на датчики положения. На фиг. 1 изображено предлагаемое устройство, продольный разрез;на фиг. 2 - устройство, снабженное дополнитель но подпружиненными рычагами, продольный разрез. Устройство смонтировано в корпусе I, имеющем вид обернутого стакана и укрепленного на державке 2. На корпусе 1 укреплены четыре накрест расположенных датчика положения, основу которых составляют электреты 3. Электрет 3 размещен в чашке 4, которая закрыта мембраной 5, несущей стерженек 6. Электрет 3 и мембрана 5 вместе образуют обкладки конденсатора, электричес - кая емкость которого меняется в зависимости от расстояния между мембраной 5 и электретом 3. Чащка 4 посредством стержня 7 прикреплена к кронштейну 8, несущему также исполнительный механизм 9. Кронщтейн 8 прикреплен к корпусу 1. Положение чашки 4 относительно кронштейна 8 и корпуса 1 может регулироваться. Четыре исполнительных механизма 9 посредством кронштейнов 8 установлены соответственно расположению четырех опознающих органов. Исполнительные механизмы 9 оснащены подвижными штоками 1О и могут быть разного исполнения, например в вице электромагнитов. D корпусе I в пазах установлены поопружиненные пружинами 11. четыре сухарика 1, обжимающих валик 13, сопрягаемый с втулкой 14. Послеоняя устшювлена на столе 15 сборочного стан- ка-автомата. Ыац валиком 13 расположен толкатель 16. Электреты 3 соединены электрически со сравнивающим (суммирую щим) устройством (СУ), выходы которого подключены к исполнительным механизмам Устройство (фиг. 2), снабженное подпружиненными рычагами, состоит из корпуса 1, в котором размещены четыре датчика положения, включающих электреты 3, расположенные в чашках 4, закрытых мембранами 5, Чашки 4 прикреплены к корпусу 1 посредством стержней 7. Четыре исполнительных механизма 9 штоками 1О воздействуют на корпус 1, Сопрягаемый валик 13 находится над втулкой 14, установленной на стоте 15, сборочного станка-автомата. Над валиком 13 находится толкатель 16, управляемый приводом 17, который укреплен на корпусе 1. Последний размещен подвижно в основшдаи 18 и обжимается с четырех сторон пружинами 19. Приводы прикреплены к основанию 18 кронштейнами 20. В корпусе 1 находятся четыре рычага 21,облсимающих валик 13. Рычаги 21 укреплены в корпусе 1 подвижно на осях 22.Верхние концы рычагов 21 контактиру с мембранами 5. Рычаги 21 отжимаются пружинами 23 и имеют упругие губки 24, которые обеспечивают одинаковое усилие зажима валтжа 13 при изменениях его диаметра в пределах допуска. Пруж шение губок 24 обеспечивается упругими аеформадиями в перемычках 25. Опознающие органы через усилигепи 26 связаны с приводами и управлшот по ледними. На рабочую позицию и а стол 15 (фиг. 1) подается питателем (не показан) сопрягаемая втулка 14, а другим питателем (не показан) подается валик 13. Сверху на валик 13 опускается корпус I, которы надевается на валик 13, при этом сухари ки 12 обжимают валик 13. Питатели отводятся в исходное положение. Возможен другой вариант, например валик 13 захватывается данным устройс вом на отдельные позиции, захват валика 13 осущест1шяется сухариками 12. Затем валик 13 переносится и устанавливается над втулкой 14. Для осуществления относительного ориентирования и сборки устройство (корпус 1) опускается вниз. Если оси валика 13 и отверстия втулки 14 совпадают, то сразу осуществляется сборка. Если их оси не совпадают то валик 13 упирается в торец втулки 14 (фиг. 1). При этом толкатель 16 нажимает на верхний торец BtiniiKa 13 и последний перекашивается, Товорачиваясь против часовой стрелки. Поворачиваясь, вапиа 13 нажимает на левый стержень 6, который давит на.мембрану 5. Последняя прогибается, расстояние между ней и электретом 3 уменьшается, что вызывает изменение электрической емкости в этом датчике. Таким образом, появляется управляющий сигнал, который передается через СУ на правый исполнительный механизм, последний срабатывает и его шток на- жимает на валик 13, перемещая его справа налево, тем самым уменьшается смещение валика 13 и отверстия во втулке 14, валик 13 движется к центру отверс.- тия втулки 14. Смещение осей собираемых деталей устраняется, и валик 13 BxoroiT под действием толкателя 16 в отверстие втулки 14, чем осуществляется сборка. Если бы валик 13 был смещен влево, то сигнал с правого электрета поступил бы на левый исполнительный механизм 9 его шток передвинул бы валик вправо, , чем также было бы устранено смещение осей, собираемых деталей, т.е. проведена их сборка. В общем случае сиги алы с противоположно расположенных опознающих органов, например левого и правого (фиг. 1) посту;пают в СУ (сумматор), где они сравниваются, ив зависимости от направления.перекоса: валика 13 СУ выдает командный сигнал на левыйили правый исполнительный механизмы 9, которые, воздействуя штоками Юна валик 13, перемещают-его на отверстие втул ки 14, чем осуществляется операция относительного ориентирования. В положении, показанном на фиг. 1, сигнал выработанный электретом 3, поступает на правый исполнительный механизм 9, шток которого сма - щает вачик 13 влево на отверстие втулки .14. Если смещение в.озникло не в плоскости чертежа., а в другой плоскости, то сразу срабатывают два электрета и два исполнительных механизма, связанные с этими электретами. Таким образом, направленно устраняется любое смещение, в каком бы направлении оно не образовалось. Ориентирование ведется направленно, т.е. по кратчайц ему пути « по прямой линии. Таким образом, устройство обео печивает относительное ориентирование при любых направлениях смещения осей сопрягаемых деталей. Устройство (фиг. 2), снабженное поцпруж1шенными рычагами, работает следую щим образом. Втулка 14 и валик 13 подаются на сборочную позицию сборочного станка-автомата так же, как ив предыдущем случае. Толкатель 16 устройства нажимает на валик 13, который в слу1ае смещения осей, (фиг. 2) перекашивается влево. Пр этом валик 13 нажимает на левый рычаг 21, последний, поворач1шаясь на оси 22, нажимает верхним концом на мембрану 5 левого опознающего органа с электретом 3, чем вырабатывается соответствующий командный сигнал (как и в предыдущем случае). Этот сигнал усиштается в усилителе 26 и поступает в правый исполнрггельный механизм 9, который посредст . вом штока 10 нажимает на корпус 1 спр ва и перемещает последний вместе с валшсом влево. Этим уменьшается смещение осей собираемых деталей, т.е. осуществляется относительное ориентирова- luie.. Когда ориентирование закончено, толкатель 16, управляемый приводом 17, вводит валик 13 в отверстие втулки 14, чем заканчршается сборка. Поскольку пружины 23 отжимают рычаги 21, то устройство является также захватным органом ОЛЯ валиков 13. В отличие от первого варианта здесь корпус ;1 пош яокный, его перемещения обеспечивают устранение смещения осей собираемьк детапей. Перемещения корпуса 1 осуществлязотся относительно основания 18. Выполнение устройства по фиг. 2 позволяет получить более сильный управляющий сигнал, так-как рычаги 21 играют роль своеобразных ус1шитепей, пооКольку при перекосах вапикп 13 верхний конец рычага 21 перечтещается на большую вел1СЧШ1у, чем верхний конец вшписа 13, Тем самым перемещения мембраны 5 гозляются большими, чем в устройстве по фиг. 1. Устройство по . 2 может быть легко переналажено на другой размер валиков. Для этого заменяются рычаги 21, а чашечки 4 с электретами 5 пepeмeщaюt ся в новые положения, что достигается перемещениями и фиксацией штоков 10 относительно кронштейнов 8. Возможно тшсже распапожение на штоках 10 между торцами чашек 4 и отверстия в корпусе 1 , обеспечивающих равномерность и постоянство поджима мембран 5 к рычагам 21. Возможно также следующее видоизменение работы обоих устройств (фиг. 1 и 2) у штоков 10 возб ждаются от отдельного вибратора осевые колебания небольшой амплитуды. В результате на соответствующем (или соответствующих) электрете (электретитх) вырабатывается целая серия сигналов, управляющих исполнительными органами. Формула изобретения 1. Устройство относительного ориентирования для сборочного станка-автомата, включающее корпус и цатч1П:и положения, связанные с исполнительными механизмами, отличающееся тем, что, с целью упрощения устройства и повышения его надежности, датчики положения выполнены в виде электретов, установленных в чашках, закрытых мембранами. 2. Устройство по п. 1отличающ е е с я тем, что внутри корпуса на осях устшювле11 ы подпружиненные рычаги, предназначенные для воздействия на датчики положения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N9 663525, кл. В 23 Р 19/О4, 1977.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения охватываемой и охватывающей деталей посредством упругого разрезного кольца | 1983 |

|

SU1094718A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Устройство для относительного ориентирования деталей | 1977 |

|

SU707758A1 |

| Полуавтомат для сборки узла тол-КАТЕля плуНжЕРА ТОплиВНОгО НАСОСАВыСОКОгО дАВлЕНия дВигАТЕлЕйВНуТРЕННЕгО СгОРАНия | 1979 |

|

SU812506A1 |

| Устройство для высокочастотной сварки изделий | 1990 |

|

SU1763231A1 |

| Контроллер управления режимами движения рельсовых тяговых транспортных средств. | 2019 |

|

RU2720390C1 |

| Контроллер управления режимами движения рельсовых тяговых транспортных средств | 2019 |

|

RU2720597C1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| МАШИНА ДЛЯ ОБЕРТКИ И УКЛАДКИ ПЛОДОВ В ЯЩИКИ | 1954 |

|

SU110120A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

Авторы

Даты

1980-10-15—Публикация

1978-11-30—Подача