Изобретение относится к области механической обработки металлов, а именно к элементам приспособлений для базирования деталей по отверстию. Известен центрирующий палеи, предна наченный для базирования детали по О-Рверстию, в котором заходная и центрирующая части выполнены в виде сферы с диаметром, равным диаметру рабочей цилиндрической части пальца, причем Межд центрирующей и рабочей частями пальца изготовлена кольцевая канавка, боковые стороны профиля которой являются дугами окружности, и которые соединены меж ду собой цилиндрической поверхностью,. параллельной оси пальца i Недостатком указанного пальЦа является сложность конструкции. Целью насто$пдего изобретения являет ся упрощение конструкции центрирующего пальца. Указанная цель достигается тем, что кольцевая канавка имеет неравнобокий V -образный профиль, а размеры папьиа аны между собой следующими ениями: H7/ci- - |-D -ci-i 5i Ljb490, Ь ширина центрирующей цилиндрической части, мм,Ц - ширина V -образной коттьцевой канавки, мм; 13 - диаметр отверстия детали, мм; d - диаметр рабочей части пальца, мм; - коэффициент трения пары детальпалеи; (5С - угол наклона боковой поверхности V -образной кан)вки к обра- зующей рабочей части пальца, град.; Р - угол наклона боковой поверхности V-образной канавки к образующей дентрирующей части -пальаа, град.; паре деталь-паtg угол трения в лец, град.

Такое выпопноние центрирующего пальца обеспечивает упрощение его конструкции и, следовательно, повышает технологичность изготовления.

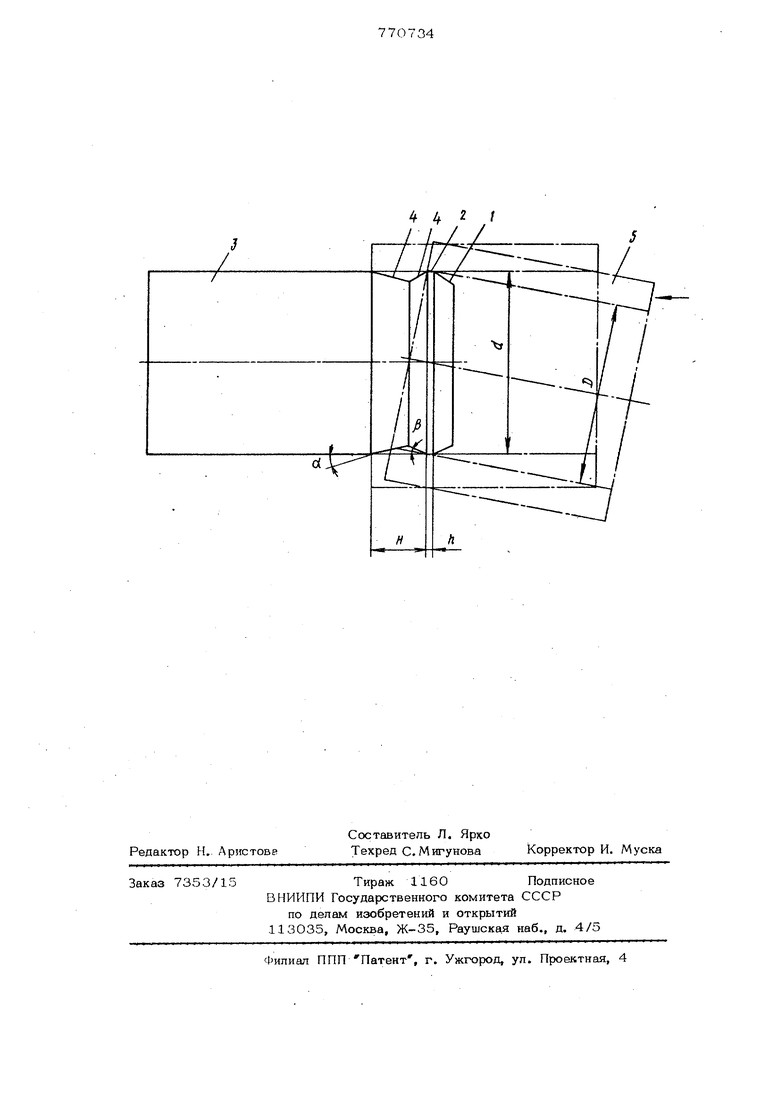

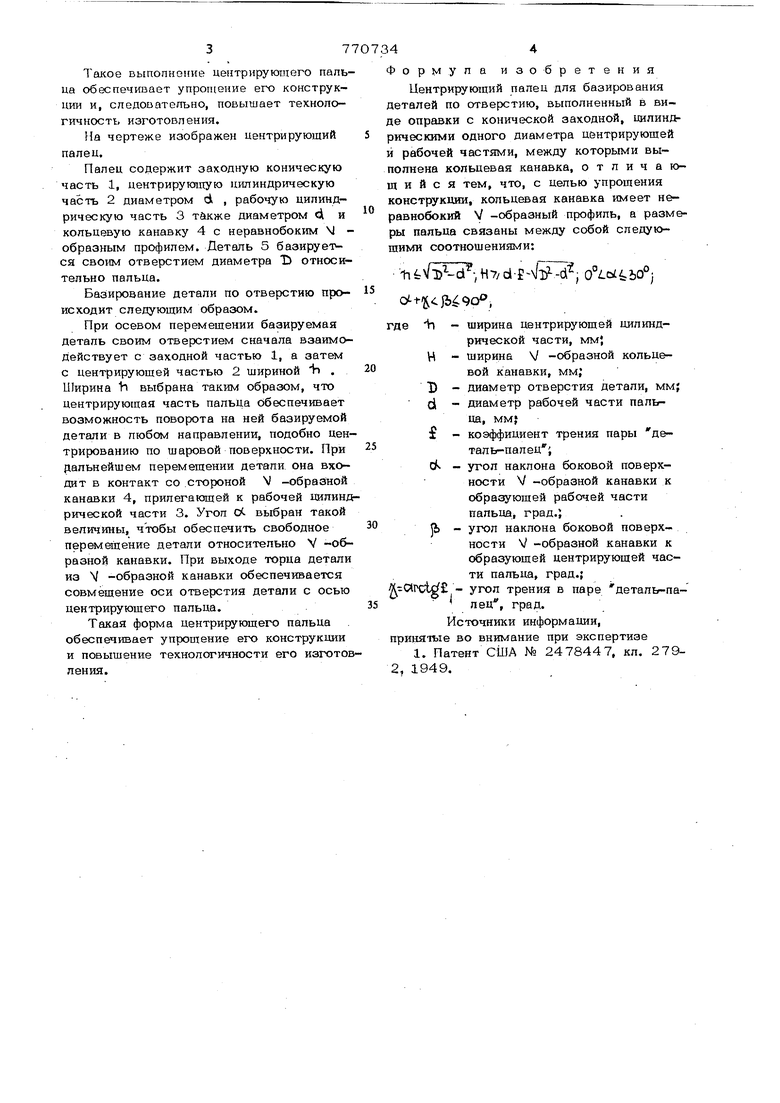

На чертеже изображен центрирующий папеи.

Папец содержит заходную коническую часть 1, центрирующую цилиндрическую часть 2 диаметром d , рабочую цилиндрическую часть 3 также диаметром dl и кольцевую канавку 4 с неравнобоким J образным профилем. Деталь 5 базируется своим отверстием диаметра Т) относительно пальца.

Базирование детали по отверстию про- исходит следующим образом.

При осевом перемещении базируемая деталь своим отверстием сначала взаимодействует с заходной частью 1, а затем с центрирующей частью 2 шириной h . Ширина h выбрана таким образом, что центрирующая часть пальца обеспечивает возможность поворота на ней базируемой детали в любом направлении, подобно центрированию по шаровой поверхности. При дальнейшем перемещении детали она входит в контакт со стороной V -образной канавки 4, прилегающей к рабочей UHnHHj рической части 3. Угол Ot выбран такой величины, чтобы обеспечить свободное

перемещение детали относительно V -образной канавки. При выходе торна детали из N/ -образной канавки обеспечивается совмещение оси отверстия детали с осью центрирующего пальца.

Такая форма центрирующего пальца обеспечивает упрощение его конструкции и повышение технологичности его изготовления.

Формула изобретения

Центрирующий палец для базирования деталей по отверстию, выполненный в виде оправки с конической заходной, цилиндрическими одного диаметра центрирующей и рабочей частями, между которыми выполнена кольцевая канавка, отличающийся тем, что, с целью упрощения конструкции, кольцевая канавка имеет неравнобокий У -образный профиль, а размеры пальца связаны между собой следующими соотношениями:

П Н7/ d 0° ut4Ь0°|

,

где h - ширина центрирующей цилиндрической части, мм; Н - ширина V -образной кольцевой канавки, мм;

D - диаметр отверстия детали, мм{ d диаметр рабочей части пальца, MMJ

I - коэффициент трения пары деталь-па л euj

Cf - угол наклона боковой поверхности V -образной канавки к образующей рабочей части пальца, град.;

jb - угол наклона боковой поверхности V -образной канавки к образующей центрирующей части пальца, град.;

С1ГС1 - угол трения в паре деталь-па лед, град. Источники информации, принятые во внимание при экспертизе

1. Патент США № 2478447, кл. 2792, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ, ФИКСАТОР ДЕТАЛИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2469216C2 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Центрирующее устройство | 1984 |

|

SU1164030A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| Устройство для базирования и закрепления поршней при обработке | 1980 |

|

SU904909A1 |

| Способ правки шлицевых деталей | 1983 |

|

SU1144743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| КОЛЬЦО ОПОРНОЕ МНОГОФУНКЦИОНАЛЬНОЕ | 2007 |

|

RU2359347C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

Авторы

Даты

1980-10-15—Публикация

1978-06-21—Подача