О

76 9

4 4 -J

4:

оэ

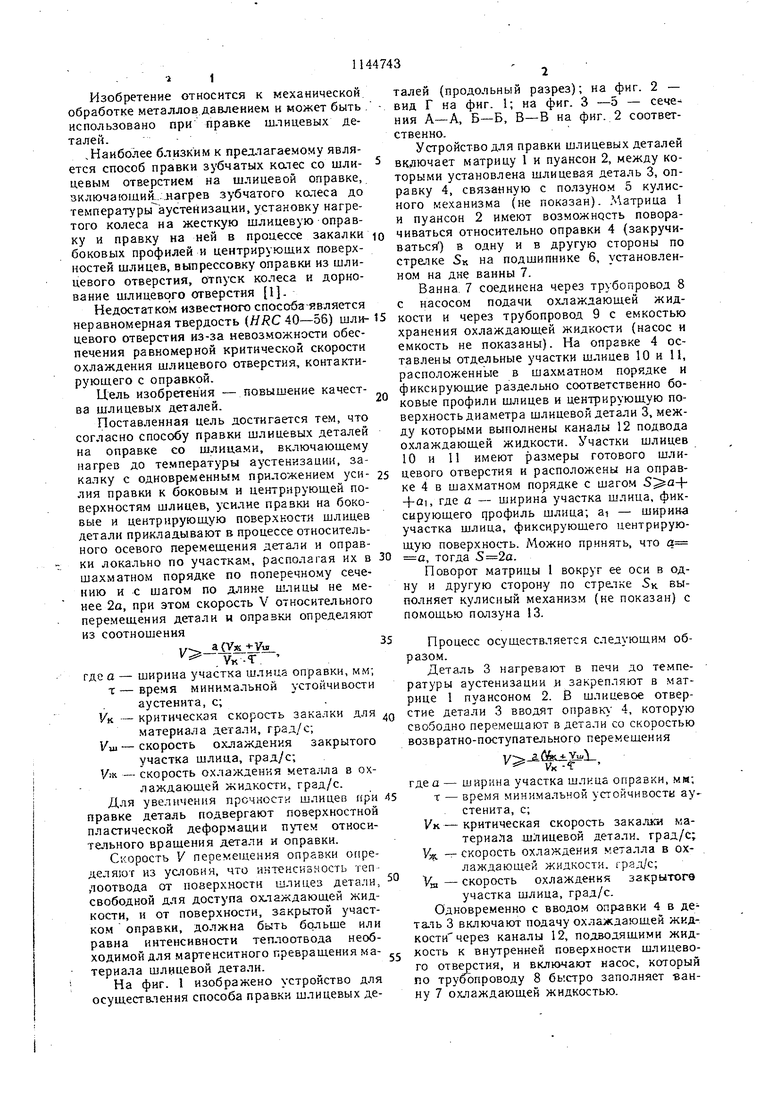

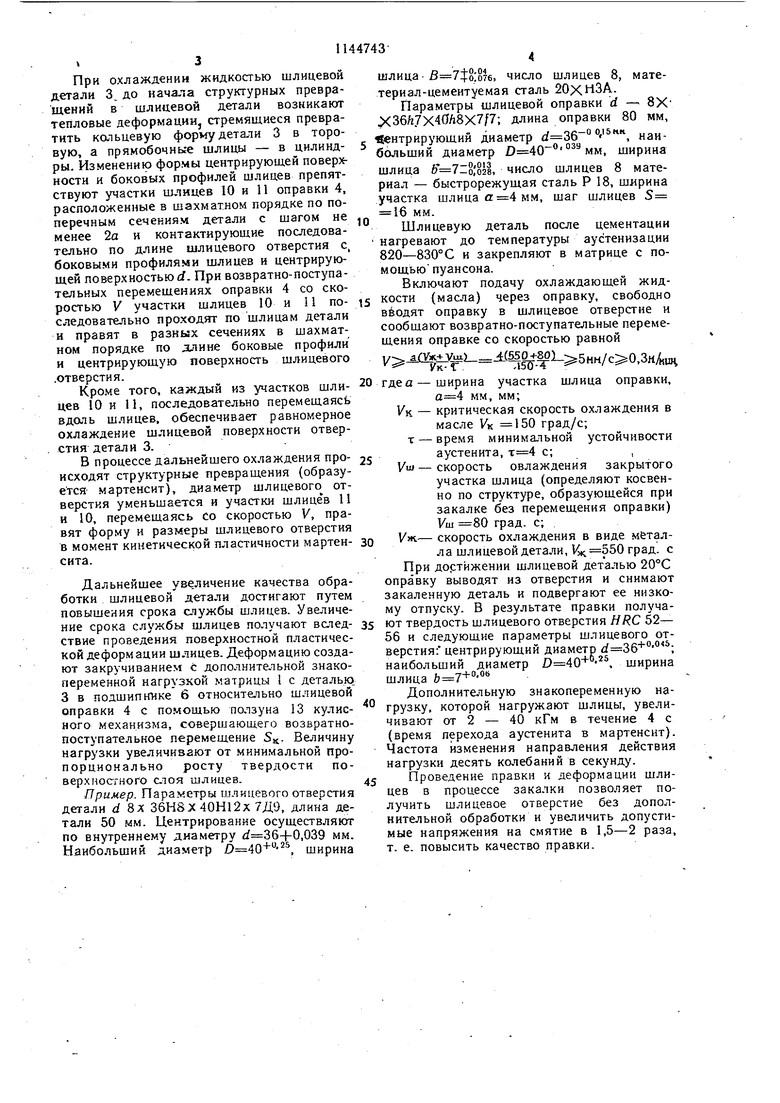

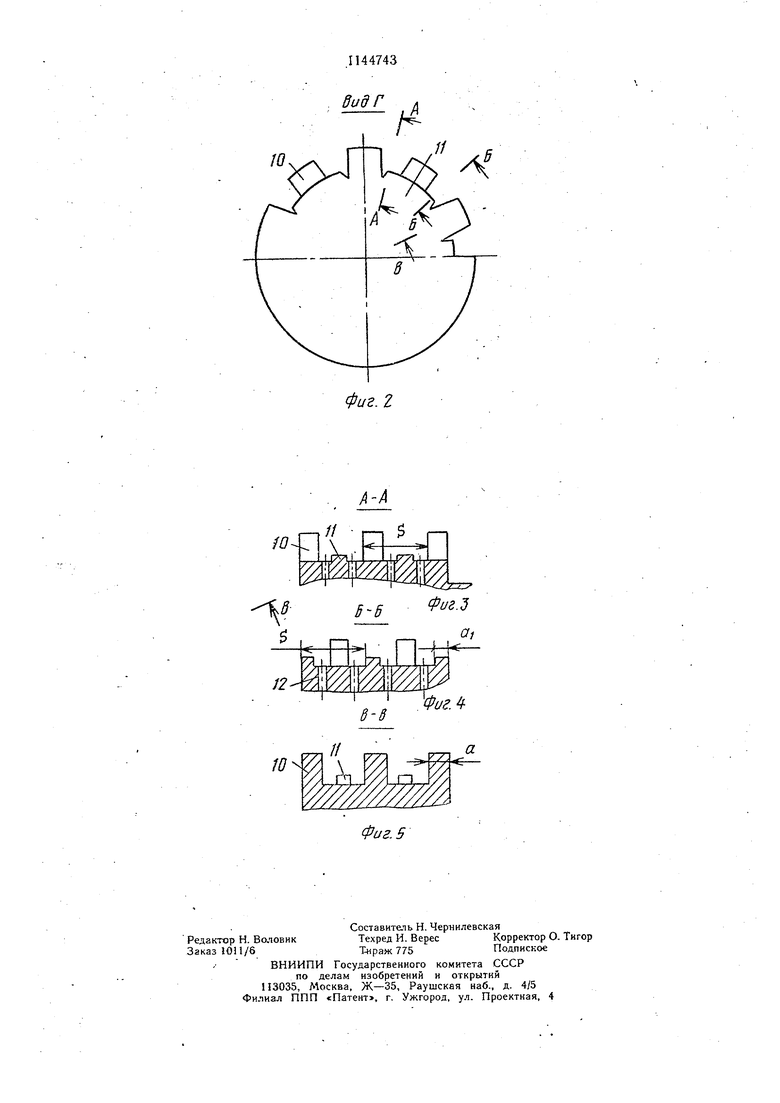

г 1 Изобретение относится к механической обработке металлов давлением и может быть использовано при правке шлицевых деталей., .Наиболее близким к предлагаемому является способ правки зубчатых катес со шлицевым отверстием на шлицевой оправке, зключающий..лагрев зубчатого Kaieca до температ рьГаустенизации, установку нагретого колеса на жесткую шлицевую оправку и правку на ней в процессе закалки боковых профилей и центрирующих поверхностей шлицев, выпрессовку оправки из шлицевого отверстия, отпуск колеса и дорнование шлицевого отверстия 1. Недостатком известного способа является неравномерная твердость ( 40-56) шлицевого отверстия из-за невозможности обеспечения равномерной критической скорости охлаждения шлицевого отверстия, контактирующего с оправкой. Цель изобретения - повышение качества шлицевых деталей. Поставленная цель достигается тем, что согласно способу правки шлнцевых деталей на оправке со шлицами, включающему нагрев до температуры аустенизации, закалку с одновременным приложением усиЛИЯ правки к боковым и центрирующей поверхностям шлицев, усилие правки на боковые и центрирующую поверхности шлицев детали прикладывают в процессе относительного осевого перемещения детали и оправки локально по участкам, располагая их в шахматном порядке по поперечному сечению и с шагом по длине шлицы не менее 2а, при этом скорость V относительного перемещения детали н оправки опреде тяют из соотношения :Уу УК-Т где а - ширина участка шлица оправки, мм; т - время минимальной устойчивости аустенита, с; критическая скорость зака.тки для материала детали, град/с; скорость охлаждения закрытого участка шлица, град/с; скорость охлаждения металла в охлаждающей жидкосги, град/с. Для увеличения прсчностн шлнцеЕ5 гфи правке деталь подвергают поверхностной пластической деформации относительного вращения детали и оправки. Скорость V перемещения оправки определяют из условия, что иктенсизность теплоотвода от поверхности шлицез детали, свободной для доступа охлаждающей жидкости, и от поверхности, закрытой участком оправки, должна быть больше или равна интенсивности теплоотвода необходимои для мартенситного превращения материала шлицевой детали. На фиг. 1 изображено устройство для осуществления способа правки шлицевых де113 талей (продольный разрез); на фиг. 2 - вид Г на фиг. 1; на фиг. 3 -5 - сечения А-А, Б-Б, В-В на фиг. 2 соответственно. Устройство для правки шлицевых деталей включает матрицу 1 и пуансон 2, между которыми установлена шлицевая деталь 3, оправку 4, связанную с ползуном 5 кулисного механизма (не показан). .Матрица 1 и пуансон 2 имеют возможность поворачиваться относительно оправки 4 (закручиваться) в одну и в другую стороны по стрелке SK на подшипнике 6, установленном на дне ванны 7. Ванна. 7 соединена через трубопровод 8 с насосом подачк охлаждающей жидкости и через трубопровод 9 с емкостью хранения охлаждающей жидкости (насос и емкость не показаны). На оправке 4 оставлены отдельные участки шлицев 10 и 11, расположенные в шахматно.м порядке и фиксируюш.ие раздельно соответственно боковые профили шлицев и центрирующую поверхность диаметра шлицевой детали 3, между которыми выполнены каналы 12 подвода охлаждающей жидкости. Участки шлицев 10 и 11 имеют размеры готового шлицевого отверстия и расположены на оправке 4 в шахматном порядке с шагом S a-}-j-Qi, где а - ширина участка шлица, фиксирующего црофиль шлица; а- - ширина участка шлица, фиксирующего центрирующую поверхность. Можно принять, что а а, тогда S-2a. Поворот матрицы 1 вокруг ее оси в одну и другую сторону по стрелке SK выполняет кулисный механизм (не показан) с помощью ползуна 13. Процесс осуществляется следующим образом. Деталь 3 нагревают в печи до температуры аустенизацин .и закрепляют в матрице I пуансоном 2. В шлкцевое отверстие детали 3 вводят оправкч 4, которую свободно перемещают в детали со скоростью возвратно-поступательного перемещения .6kiV4s, v VK-T где а - Ширина участка шлнца оправки, мм; т - время минимальной устойчивости аустенита, с; VK-критическая скорость зака.чки материала шлицевой детали, град/с; Vyg, - скорость охлаждения металла в охлаждающей жидкости. гра.1/с; Via - скорость охлаждения згкрытога участка шлица, град/с. Одновременно с вводо.м оправки 4 в деталь 3 включают подачу охлаждающей жндкостк через каналы 12, полж дящими жндкость к вн тренней поверхности шлицевого отверстия, и включают насос, который по трубопроводу 8 быстро заполняет -ванну 7 охлаждающей жидкостью. При охлаждении жидкостью шлицевой детали 3 до начала структурных превращений в шлицевой детали возникают тепловые деформации, стремящиеся превратить кольцевую форму детали 3 в торовую, а прямобочньге шлицы - в цилиндры. Изменению формы центрируюш.ей поверхности и боковых профилей шлицев препятствуют участки шлицев 10 и 11 оправки 4, расположенные в шахматном порядке по поперечным сечениям детали с шагом не менее 2а и контактирующие последовательно по длине шлицевого отверстия с, боковыми профилями шлицев и центрируюш.ей поверхностью (f. При возвратно-поступательных перемещениях оправки 4 со скоростью V участки шлицев 10 и 11 последовательно проходят по шлицам детали и правят в разных сечеииях в шахматном порядке по ллине боковые профили и центрирующую поверхность шлицевого .отверстия. Кроме того, каждый из участков шлицев 10 и 11, последовательно перемещаясь вдать шлицев, обеспечивав равномерное охлаждение шлиаевой поверхности отверстия детал и 3. В процессе дальнейшего охлаждения происходят структурные превращения (образуется мартенсит), диаметр шлицевого отверстия уменьшается и участки шлицев 11 и 10, перемещаясь со скоростью V, правят форму и размеры щлицевого отверстия в момент кинетической пластичности мартенсита. Дальнейшее уве.личение качества обработки шлицевой детали достигают путем повышения срока службы шлицев. Увеличение срока службы шлицев получают вследстане проведения поверхностной пластической деформации шлицев. Деформацию создают закручиванием с дополнительной знакопеременной нагрузкой матрицы I с деталью. 3 в подшипнике 6 относительно шлицевой оправки 4 с помощью ползуна 13 кулисного механизма, совершающего возвратнопоступательное перемещение S. Величину нагрузки увеличивают от минимальной пропорционально росту твердости поверхносгного слоя шлицев. Пример. Параметры шлицевого отверстия детали d 8х 36HSX 40Н12х 7Д9, длина детали 50 мм. Центрирование осуществляют по внутреннему диаметру f-36+0,039 мм. Наибольший диаметр , ширина шлица б 7 о;о7б, число шлицев 8, матетериал-цементуемая сталь 20ХНЗА. Параметры шлицевой оправки d - 8Х X36ft7X4(J/i8X7/7; длина оправки 80 мм, нтрируюший диаметр , наибольший диаметр мм, ширина шлица ,о28, число шлицев 8 материал - быстрорежущая сталь Р 18, ширина участка шлица о: 4 мм, шаг шлицев S 16 мм. Шлицевую деталь после цементации нагревают до температуры аустенизации 820-830°С и закрепляют в матрице с помощью пуансона. Включают подачу охлаждающей жидкости (масла) через оправку, свободно вбодят оправку в шлицевое отверстие и - сообщают возвратно-поступательные перемещения оправке со скоростью равной V - ir f - 5 f 5нм/c 0, где а - ширина участка шлица оправки. мм, мм; KK - критическая скорость охлаждения в масле УК 150 град/с; т - время минимальной устойчивости аустенита, с;, УШ - скорость овлаждения закрытого участка шлица (определяют косвенно по структуре, образующейся при закалке без перемещения оправки) Уш 80 град, с; Уж.- скорость охлаждения в виде металла шлицевой детали, Кк 550 град, с При достижении шлицевой деталью 20°С оправку выводят из отверстия и снимают закаленную деталь и подвергают ее низкому отпуску. В результате правки получают твердость шлицевого отверстия HRC 52- 56 и следующие параметры шлицевого отверстия: центрирующий диаметр rf 36 ° ; наибольший диаметр D 40 - ширина шлица fc 7 -°« Дополнительную знакопеременную нагрузку, которой нагружают шлицы, увеличивают от 2 - 40 кГм в течение 4 с (время перехода аустенита в мартенсит). Частота изменения направления действия нагрузки десять капебаний в секунду. Проведение правки и деформации шлицев в процессе закалки позволяет получить шлицевое отверстие без дополнительной обработки и увеличить допустимые напряжения на смятие в 1,5-2 раза, т. е. повысить качество правки.

W

бидГ

//

Л

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки шлицев на валах | 1985 |

|

SU1297964A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| Способ закалки корпусных деталей | 1986 |

|

SU1392119A1 |

| Способ термической обработки прокатных изделий | 1976 |

|

SU739118A1 |

| СПОСОБ ЗАКАЛКИ ТОНКОСТЕННЫХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ СТАЛИ 12Х2НВФА В УПРАВЛЯЕМОМ ПОТОКЕ ВОЗДУХА | 2017 |

|

RU2655875C1 |

| СПОСОБ ЗАКАЛКИ ДЛИННОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2437943C1 |

| Способ непрерывной термомеханической обработки | 1981 |

|

SU986943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ СТАЛИ, ОБЛАДАЮЩЕЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ, И ПОЛУЧЕННЫЙ ЛИСТ | 2003 |

|

RU2327802C2 |

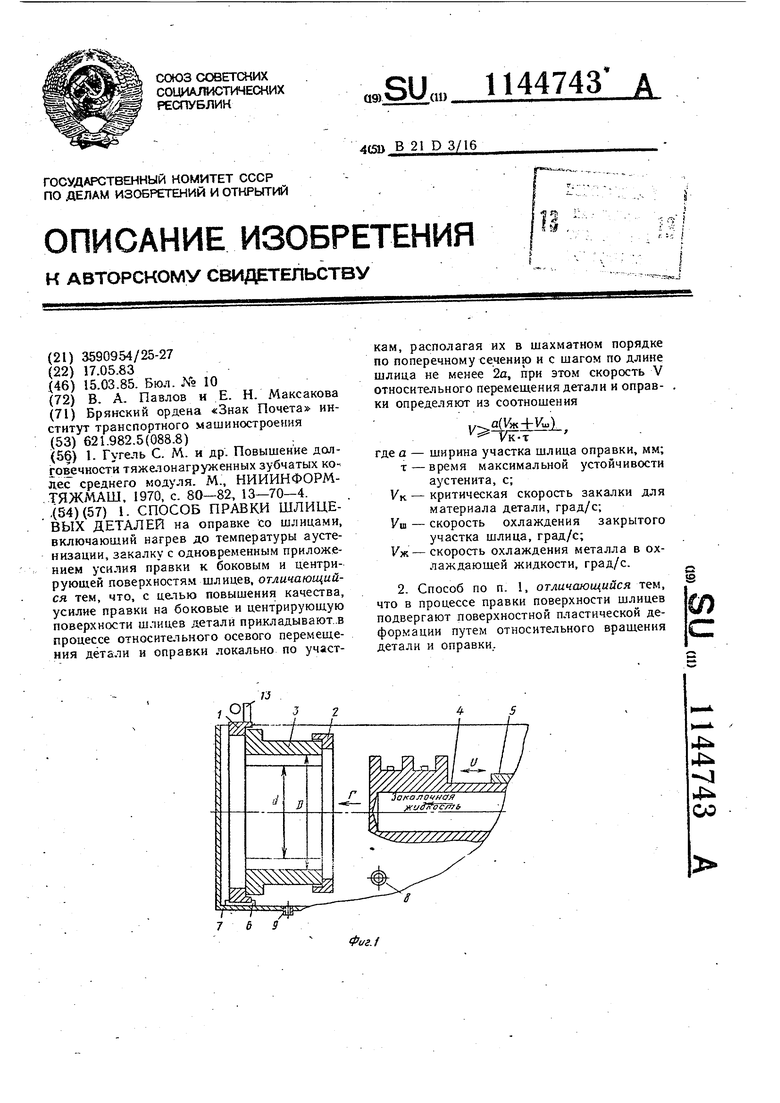

1. СПОСОБ ПРАВКИ ШЛИЦЕВЫХ ДЕТАЛЕЙ на оправке со шлицами, включающий нагрев до температуры аустенизации, закалку с одновременным приложением УСИ.ПИЯ правки к боковым и центрирующей поверхностя.м шлицев, отличающийся тем, что, с целью повышения качества, усилие правки на боковые и центрируюш.ую поверхности шлицев детали прикладывают..в процессе относительного осевого перемещения детали и оправки локально по участкам, располагая их в шахматном порядке по поперечному сечению и с шагом по длине шлица не менее 2а, при этом скорость V относительного перемещения детали и оправки определяют из соотношения . где а - ширина участка шлица оправки, мм; т - время максимальной устойчивости аустенита, с; VK - критическая скорость закалки для материала детали, град/с; Уш - скорость охлаждения закрытого участка шлица, град/с; Vx.- скорость охлаждения металла в охлаждающей жидкости, град/с. @ 2. Способ по п. 1, отличающийся тем, что в процессе правки поверхности шлицев подвергают поверхностной пластической дефор.чации путем относительного вращения детали и оправки.

//

W

. J.IJ,l. .J.IPTJ.l.l.

8 $

/2//

шм

W

- .j

и}

хЛЙ

:

. Фиг.

В-В

а

JIL

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гугель С | |||

| М | |||

| и др | |||

| Повышение долговечности тяжелонагруженных зубчатых колес среднего модуля | |||

| М., НИИИНФОРМТЯЖМАШ | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| . | |||

Авторы

Даты

1985-03-15—Публикация

1983-05-17—Подача