(54) ТОРЦОВАЯ ШЛИФОВАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для хонингования длинномерных цилиндров | 1988 |

|

SU1604576A1 |

| Способ внутреннего и внешнего хонингования | 1944 |

|

SU65205A1 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| Устройство для торцового шлифования | 1985 |

|

SU1291381A1 |

| Устройство для заострения концов прутков | 1980 |

|

SU887135A1 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| Автоматический поводковый патрон | 1979 |

|

SU829349A2 |

| ГОЛОВКА ДЛЯ ОХВАТЫВАЮЩЕЙ АБРАЗИВНОЙ ОБРАБОТКИ ЭКСЦЕНТРИЧЕСКИХ ВАЛОВ И ВИНТОВЫХ ПОВЕРХНОСТЕЙ ВИНТОВ | 1999 |

|

RU2170162C2 |

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

| Автоматический регулятор тормозной рычажной передачи двойного действия | 1960 |

|

SU131371A1 |

1

Изобретение относится к устройствам для шлифования, преимущественно, твердых плоских поверхностей и может быть использовано при обработке металлических деталей, каменных облицовочных плит и т.п.

Известна шлифовальная головка 1, в которой используется жесткое крепление абразивного инструмента к корпусу, при этом полезно используется лишь 20-30% абразивных брусков.

Кроме неоправданно повышенных затрат на абразивные бруски, это влечет за собой также и снижение производительности устройства (из-за частых его остановок для осушествления смены изношенных брусков).

Известна также шлифовальная головка, содержапдая стаканы, жестко связанные с корпусом, в которых помеш,ены абразивные инструменты с упорами. Упоры выполняют роль дополнительных грузов для прижима инструмента к обрабатываемой поверхности 2.

Из-за ограниченности массы упоров такие головки не обеспечивают достаточный прижим, что ограничивает область их применения.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что устройство снабжено винтами с левой и правой резьбой,, установленными в стаканах с возможностью вращения, двумя гайками и двумя парами рычагов, шарнирно связанными с упорами на инструменте, гайками, стаканами и между собой, при этом стакан снабжен крышкой.

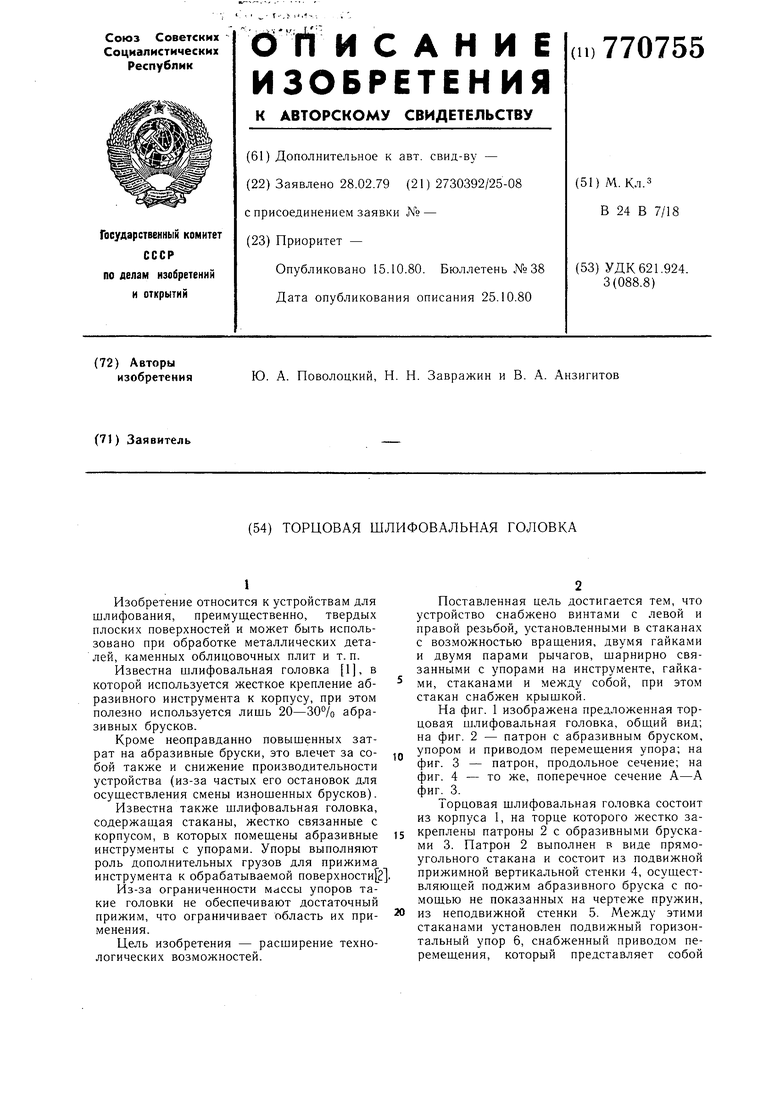

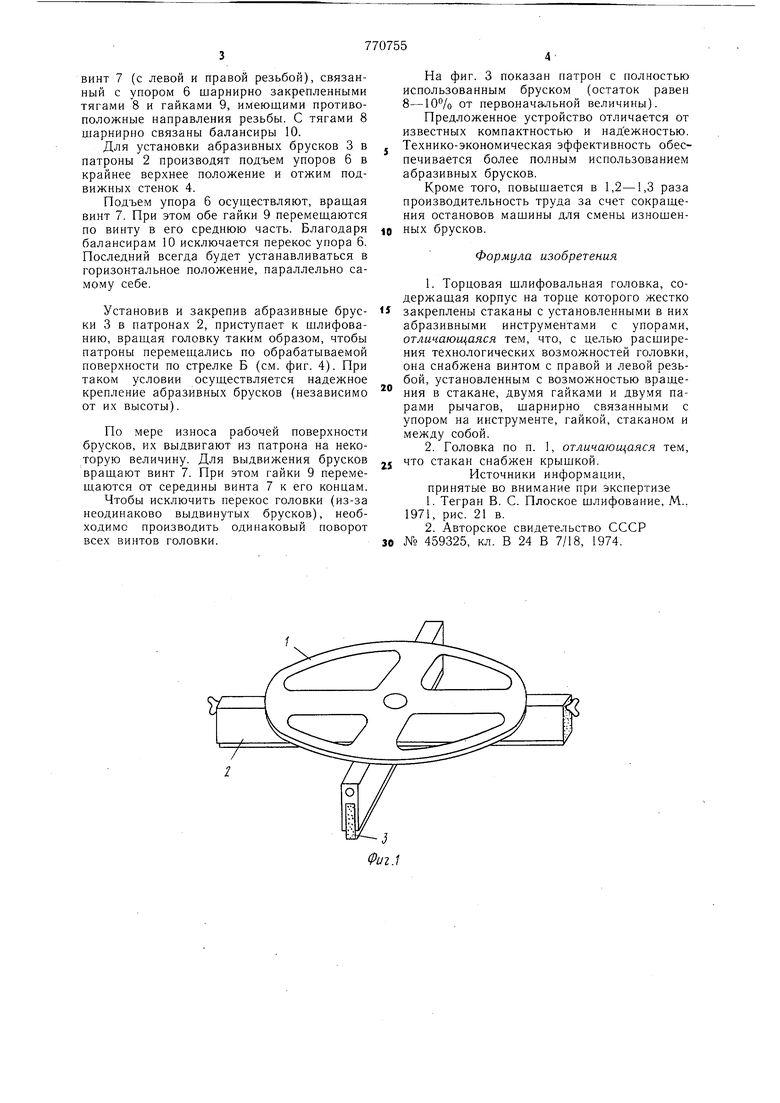

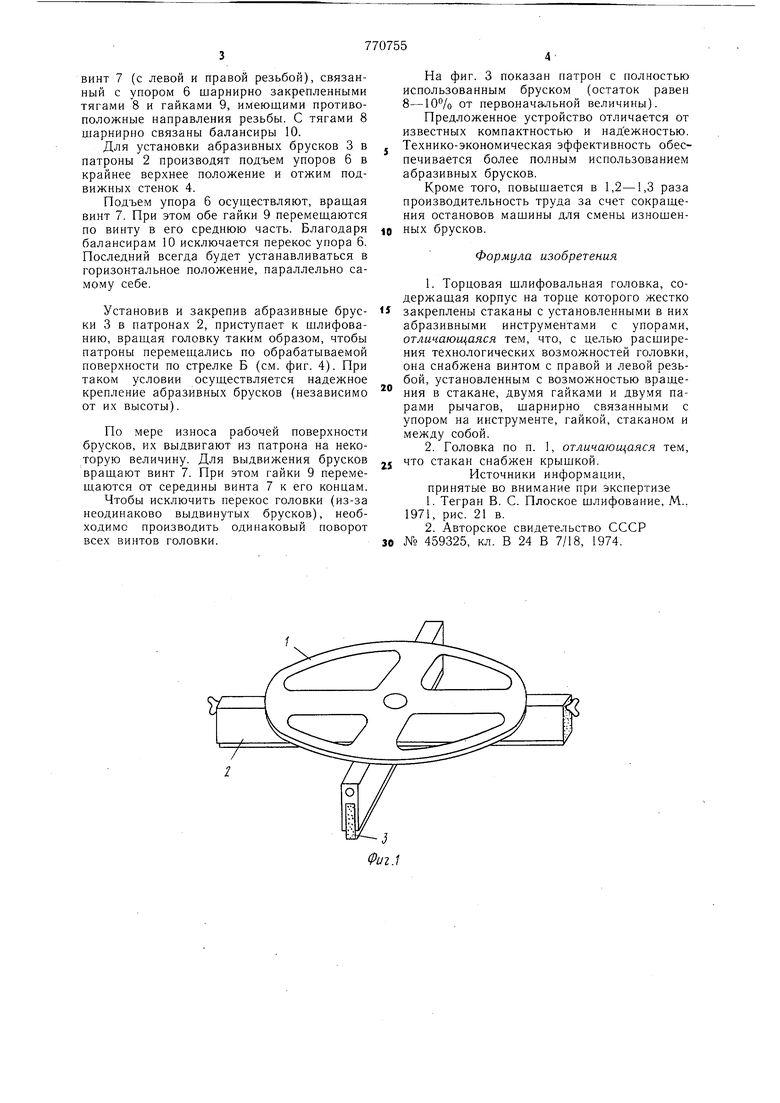

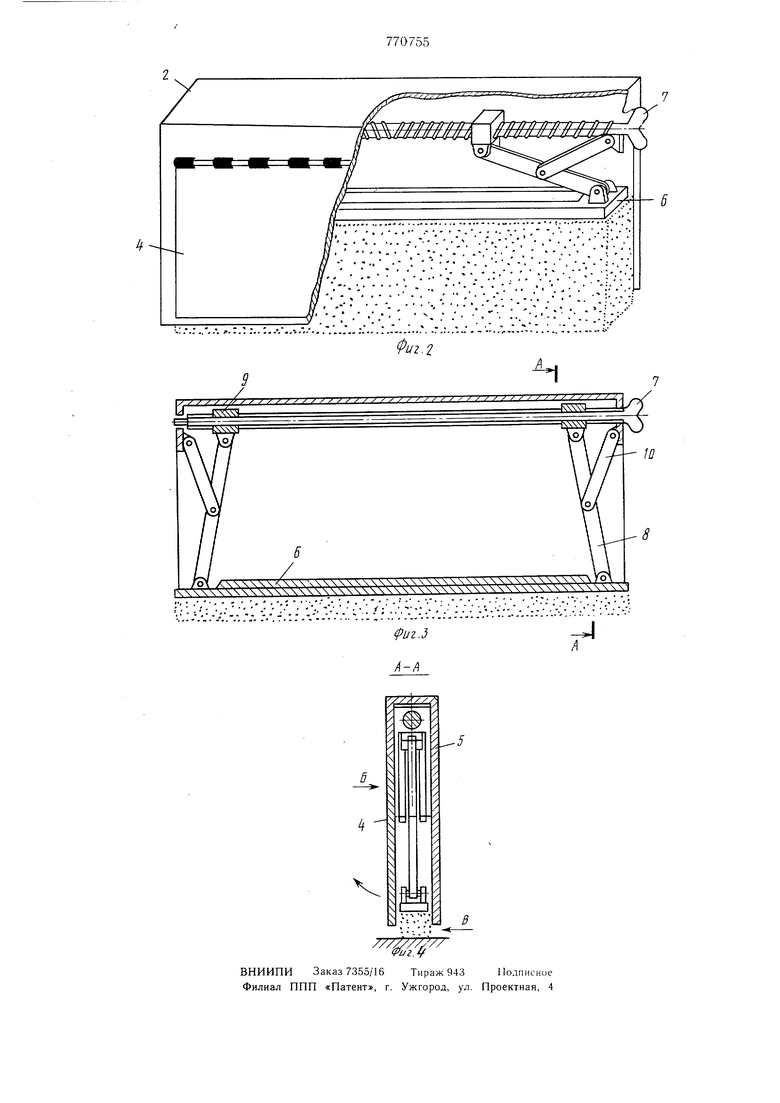

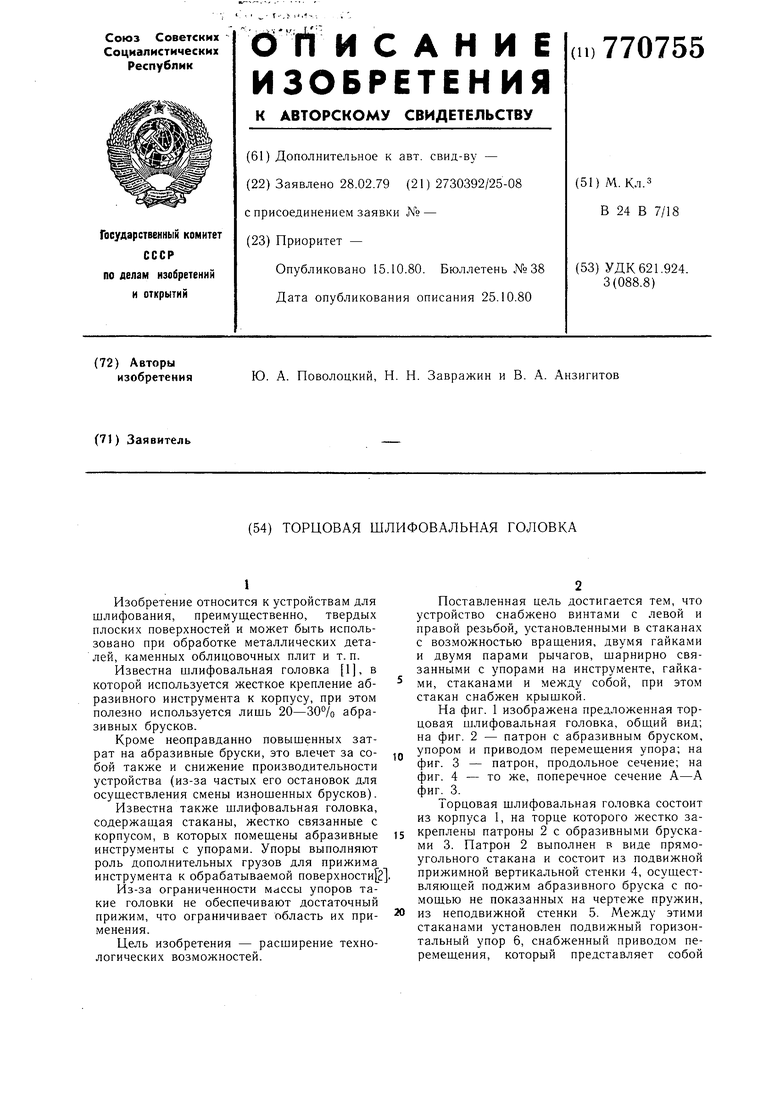

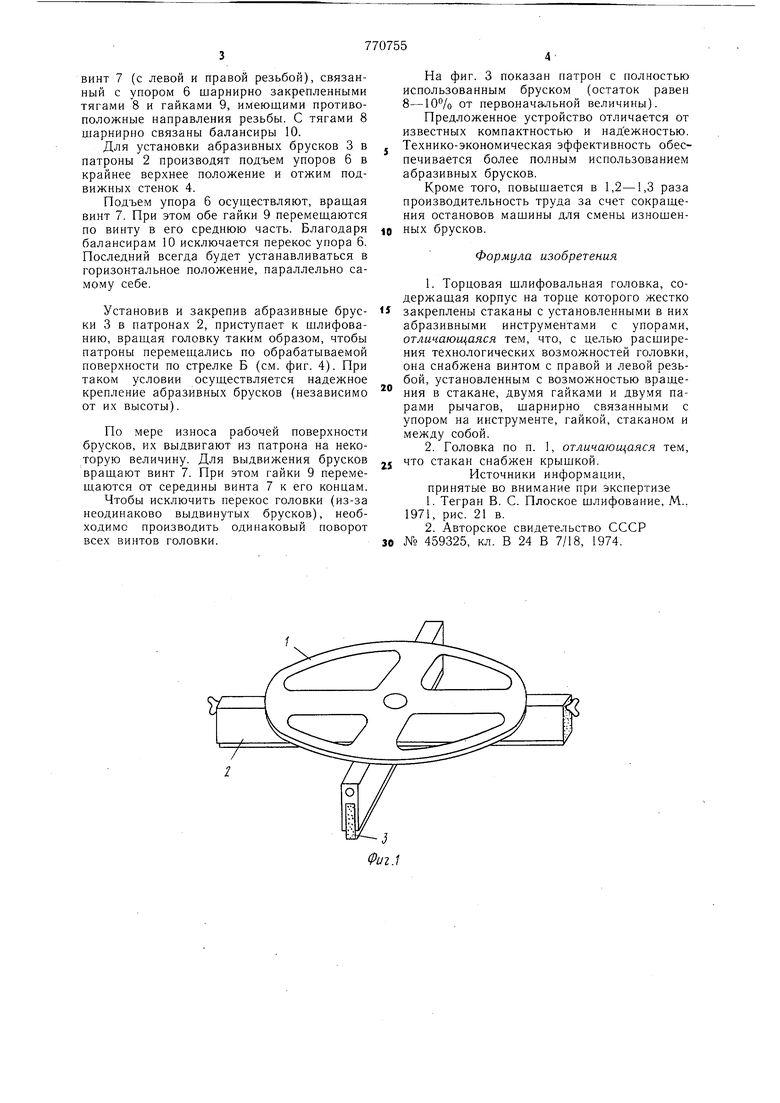

На фиг. 1 изображена предложенная торцовая шлифовальная головка, общий вид; на фиг. 2 - патрон с абразивным бруском, упором и приводом перемещения упора; на фиг. 3 - патрон, продольное сечение; на фиг. 4 - то же, поперечное сечение А-А фиг. 3.

Торцовая шлифовальная головка состоит из корпуса 1, на торце которого жестко закреплены патроны 2 с образивными брусками 3. Патрон 2 выполнен в виде прямоугольного стакана и состоит из подвижной прижимной вертикальной стенки 4, осуществляющей поджим абразивного бруска с помощью не показанных на чертеже пружин, из неподвижной стенки 5. Между этими стаканами установлен подвижный горизонтальный упор 6, снабженный приводом перемещения, который представляет собой

винт 7 (с левой и правой резьбой), связанный с упором 6 шарнирно закрепленными тягами 8 и гайками 9, имеющими противоположные направления резьбы. С тягами 8 шарнирно связаны балансиры 10.

Для установки абразивных брусков 3 в патроны 2 производят подъем упоров 6 в крайнее верхнее положение и отжим подвижных стенок 4.

Подъем упора 6 осуществляют, вращая винт 7. При этом обе гайки 9 перемещаются по винту в его среднюю часть. Благодаря балансирам 10 исключается перекос упора 6. Последний всегда будет устанавливаться в горизонтальное положение, параллельно самому себе.

Установив и закрепив абразивные бруски 3 в патронах 2, приступает к щлифованию, вращая головку таким образом, чтобы патроны перемещались по обрабатываемой поверхности по стрелке Б (см. фиг. 4). При таком условии осуществляется надежное крепление абразивных брусков (независимо от их высоты).

По мере износа рабочей поверхности брусков, их выдвигают из патрона на некоторую величину. Для выдвижения брусков вращают винт 7. При этом гайки 9 перемещаются от середины винта 7 к его концам.

Чтобы исключить перекос головки (из-за неодинаково выдвинутых брусков), необходимо производить одинаковый поворот всех винтов головки.

На фиг. 3 показан патрон с полностью использованным бруском (остаток равен 8-10% от первоначальной величины).

Предложенное устройство отличается от известных компактностью и надежностью. Технико-экономическая эффективность обеспечивается более полным использованием абразивных брусков.

Кроме того, повыщается в 1,2-1,3 раза производительность труда за счет сокращения остановов мащины для смены изнощенных брусков.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1979-02-28—Подача