1

Изобретение относится к стеклопластиковому судостроению, а более конкретно к способам соединения деталей из стеклопластика.

Известны способы соединения путем 5 сшивки стекложгутом, в котором отрезок шнура, сплетенного из прядей стекложгута и пропитанного связующим, уплотняют в отверстии пакета деталей с помощью твердых оформителей 1. 10

Применение оформителей усложняет технологию данного способа.

Наиболее близким по технической сущности к изобретению является спо- 5 соб соединения стеклопластиковых деталей путем сшивки через предварительно про(верленные отверстия пропитанным стекложгутом 2 .

о В известном способе протягивание 20 стекложгута через отверстия приводит к его перекручиванию, излому и обрыву нитей, к образованию неровностей и махров. Добавочные отрезки , уклсщываемые в петли, заклинивают 25 его при обтяжке, вследствие чего не удается создать равномерное натяжение по всей длине жгута и появляются участки со слабиной. Вследствие этого усложняется формирование, увели- 30

чивается трудоемкость изготовления и снижается прочность соединения.

Целью изобретения является снижение трудоемкости и повышение качества соединения.

Указанная цель достигается тем, что в способе соединения стеклопластиковых деталей путем сшивки через предварительно просверленные соосные отверстия пропитанным стекложгутом в детали делают прорези под прямым углом от ее края до каждого из отверстий шириной, достаточной для заведения стекложгута, и через каждые две соседние прорези в отверстия заводят и укладывают с натягом стекложгут в виде кольца, причем через прорези непрерывно укладывают стекложгут, пропуская его попеременно на одну и другую стороны детали в прямом и обратном направлениях до полного их заполнения.

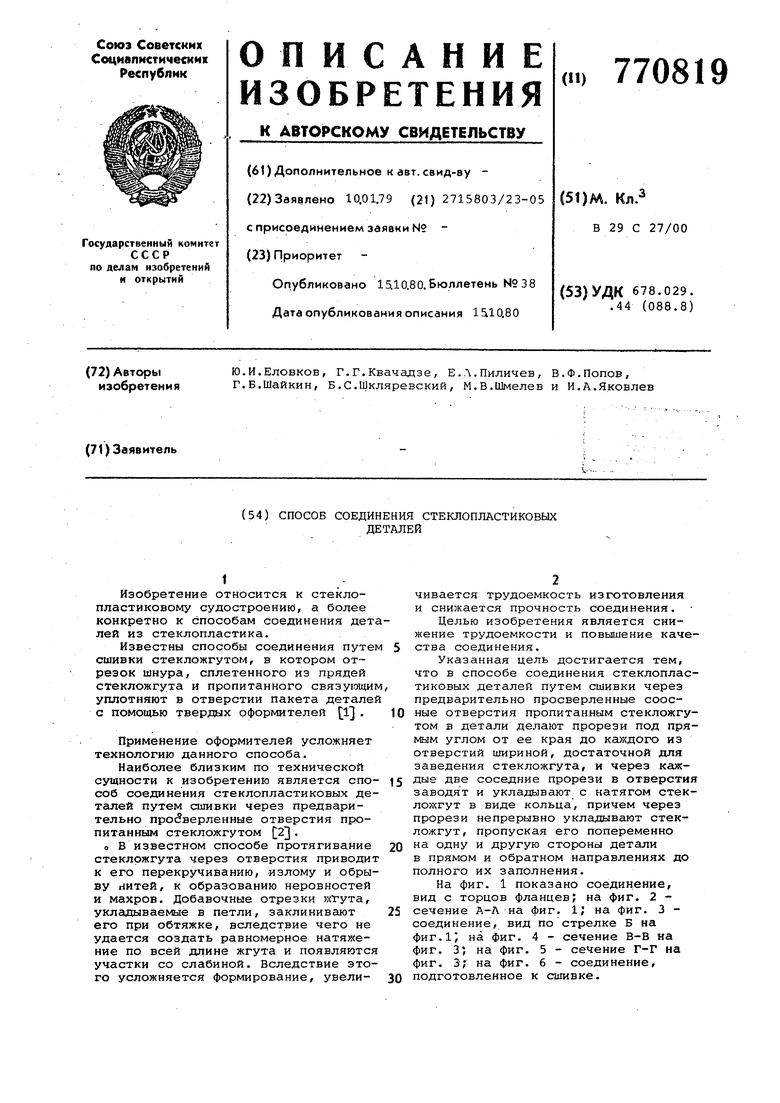

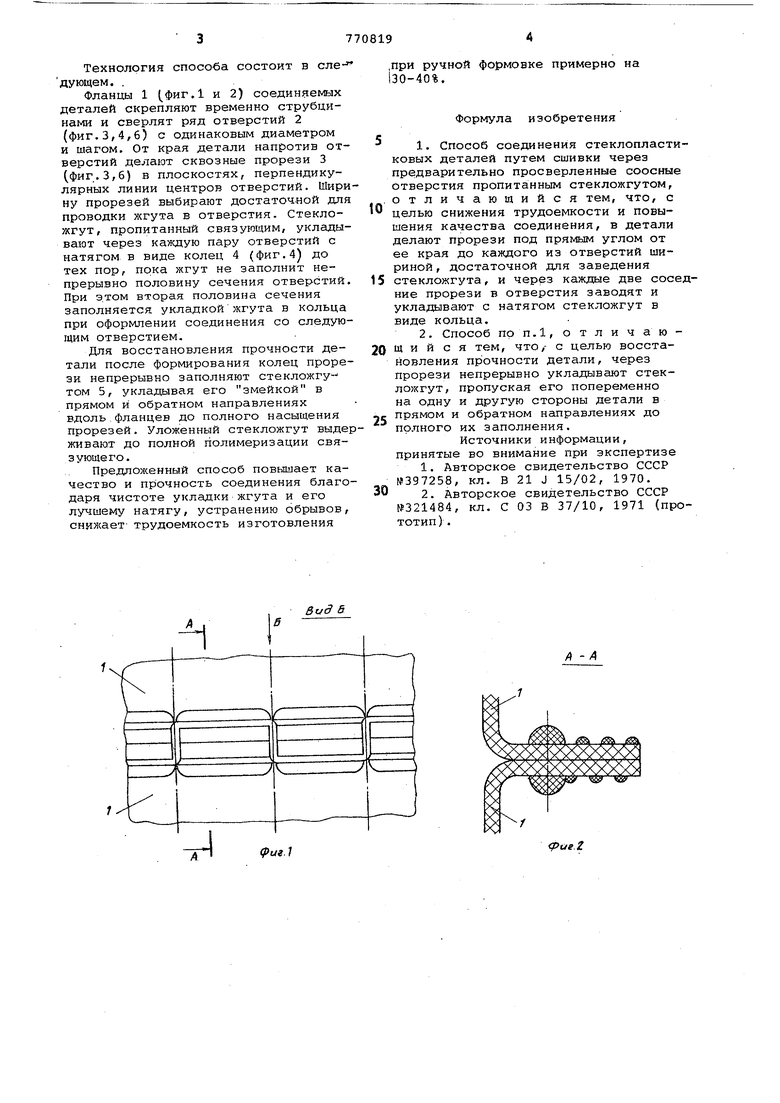

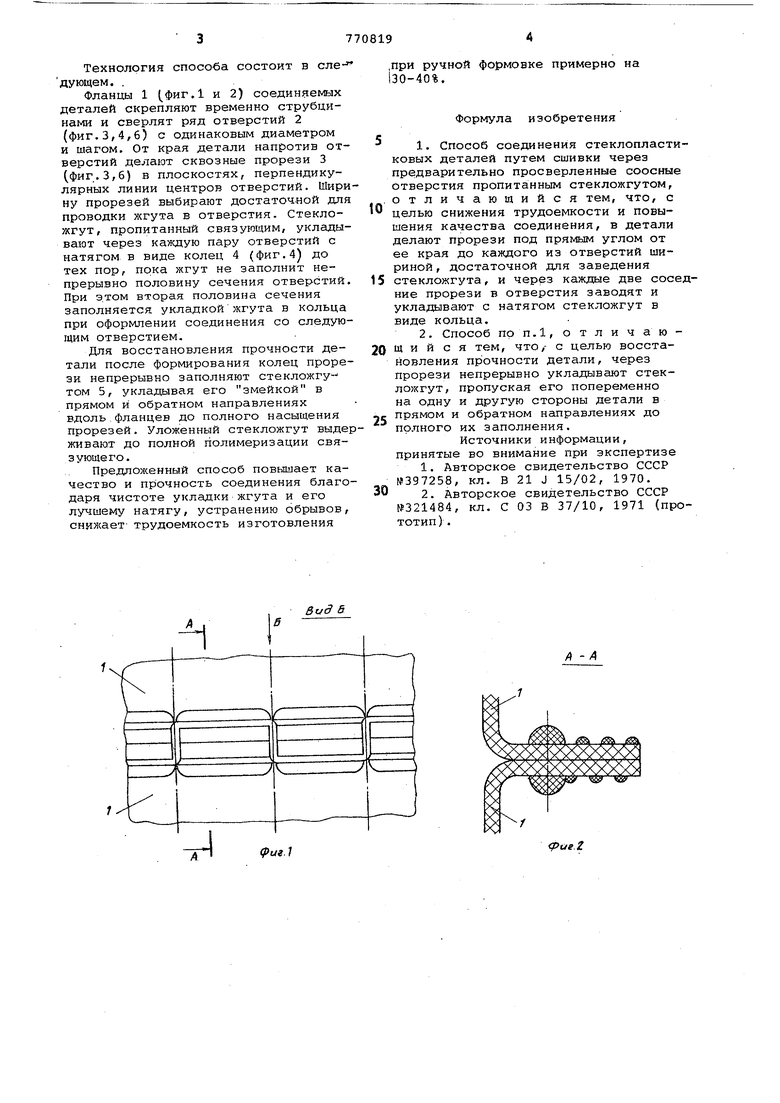

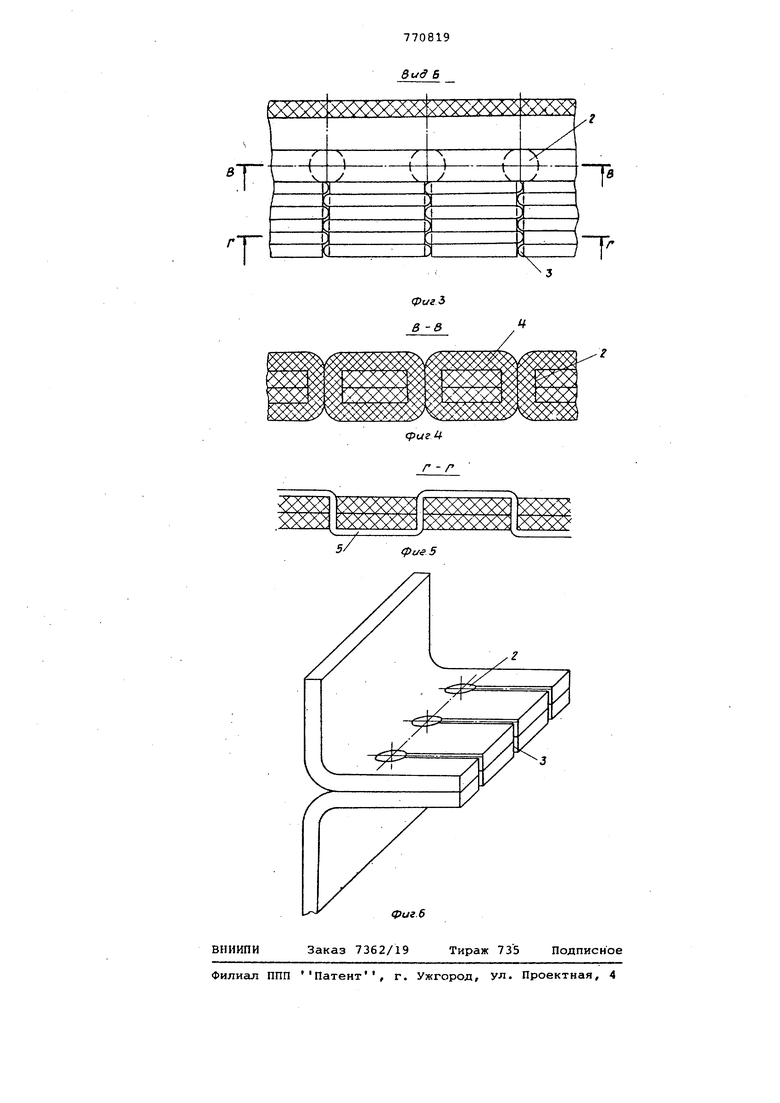

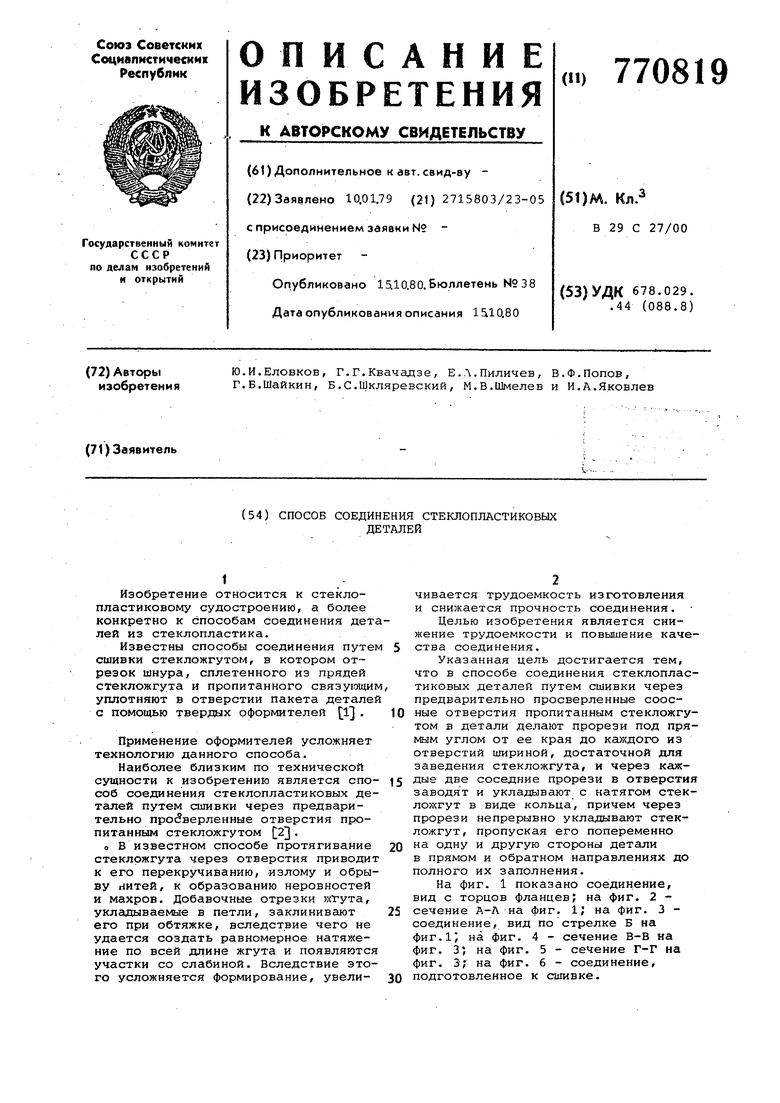

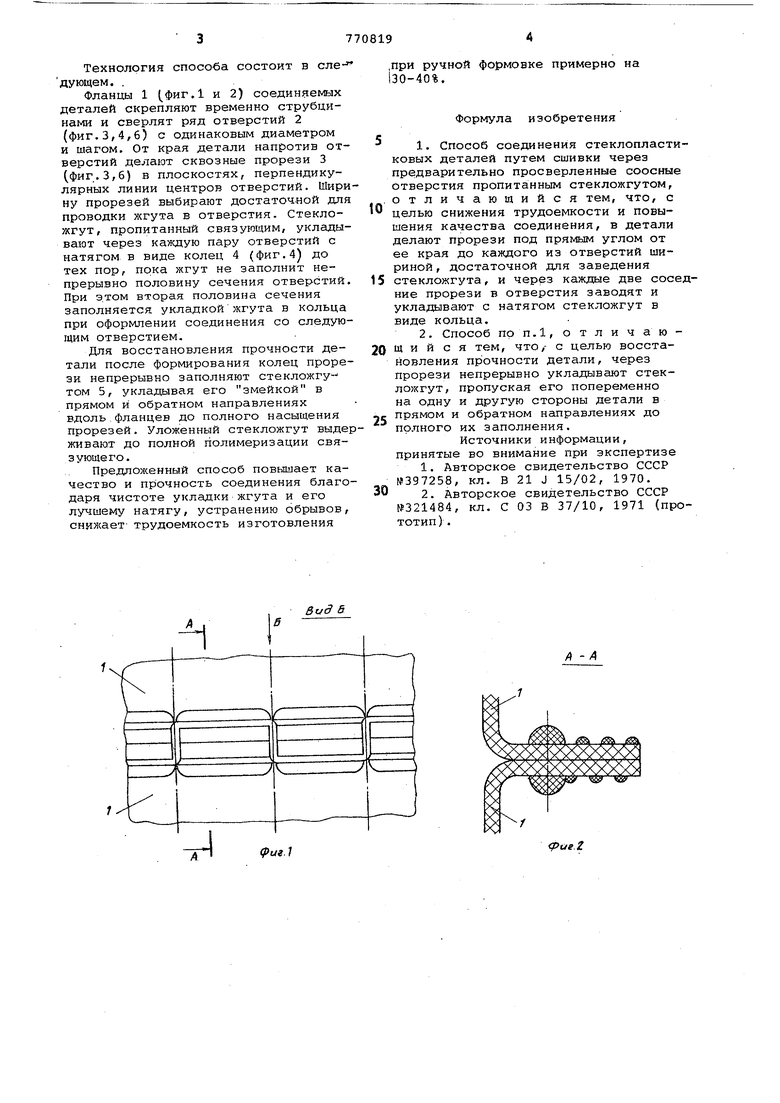

На фиг. 1 показано соединение, вид с торцов фланцев; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 соединение, вид по стрелке Б на фиг.1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. З; на фиг. б - соединение, подготовленное к сшивке.

Технология способа состоит в еледующем. .

Фланцы 1 (фиг.1 и 2) соединяемых деталей скрепляют временно струбцинами и сверлят ряд отверстий 2 (фиг.3,) с одинаковым диаметром и aiaroM, От края детали напротив отверстий делают сквозные прорези 3 (фиг.3,6) в плоскостях, перпендикулярных линии центров отверстий. Ширину прорезей выбирают достаточной для проводки жгута в отверстия. Стекложгут, пропитанный связующим, укладывают через каждую пару отверстий с натягом в виде колец 4 (фиг.4) до тех пор, пока жгут не заполнит непрерывно половину сечения отверстий. При этом вторая половина сечения заполняется укладкой жгута в кольца при оформлении соединения со следующим отверстием.

Для восстановления прочности детали после формирования колец прорези непрерывно заполняют стекложгу том 5, укладывая его змейкой в прямом и обратном направлениях вдоль фланцев до полного насыщения прорезей. Уложенный стекложгут выдерживают до полной полимеризации связующего.

Предложенный способ повышает качество и прочность соединения благодаря чистоте укладки жгута и его лучшему натягу, устранению обрывов, снижает- трудоемкость изготовления

,при ручной формовке примерно на

130-40%.

Формула изобретения

1.Способ соединения стеклопластиковых деталей путем сшивки через предварительно просверленные соосные отверстия пропитанным стекложгутом, отличающийся тем, что, с целью снижения трудоемкости и повышения качества соединения, в детали делают прорези под прямым углом от

ее края до каждого из отверстий шириной , достаточной для заведения 5 стекложгута, и через каждые две соседние прорези в отверстия заводят и укладывают с натягом стекложгут в виде кольца.

2.Способ прп.1, отличаю0 Щ и и с я тем, что/ с целью восстановления прочности детали, через прорези непрерывно укладывают стекложгут, пропуская его попеременно

на одну и другую стороны детали в 5 прямом и обратном нгтравлениях до полного их заполнения.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №397258, кл. В 21 J 15/02, 1970. 2. Авторское свидетельство СССР №321484, кл. С 03 В 37/10, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразъемного таврового соединения деталей | 1988 |

|

SU1692856A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1973 |

|

SU397258A1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| СПОСОБ СОЕДИНЕНИЯ СТЕКЛОПЛАСТИКОВЫХ ЭЛЕМЕНТОВ | 1971 |

|

SU321484A1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2118005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СИЛОВОГО ЭЛЕМЕНТА | 2021 |

|

RU2791942C1 |

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2505696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДОЛАЗНОГО ШЛЕМА ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ, ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОЛАЗНОГО ШЛЕМА ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ВОДОЛАЗНЫЙ ШЛЕМ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2011 |

|

RU2453468C1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

Вид 5

(fae.l

А -А

иг2

Авторы

Даты

1980-10-15—Публикация

1979-01-10—Подача