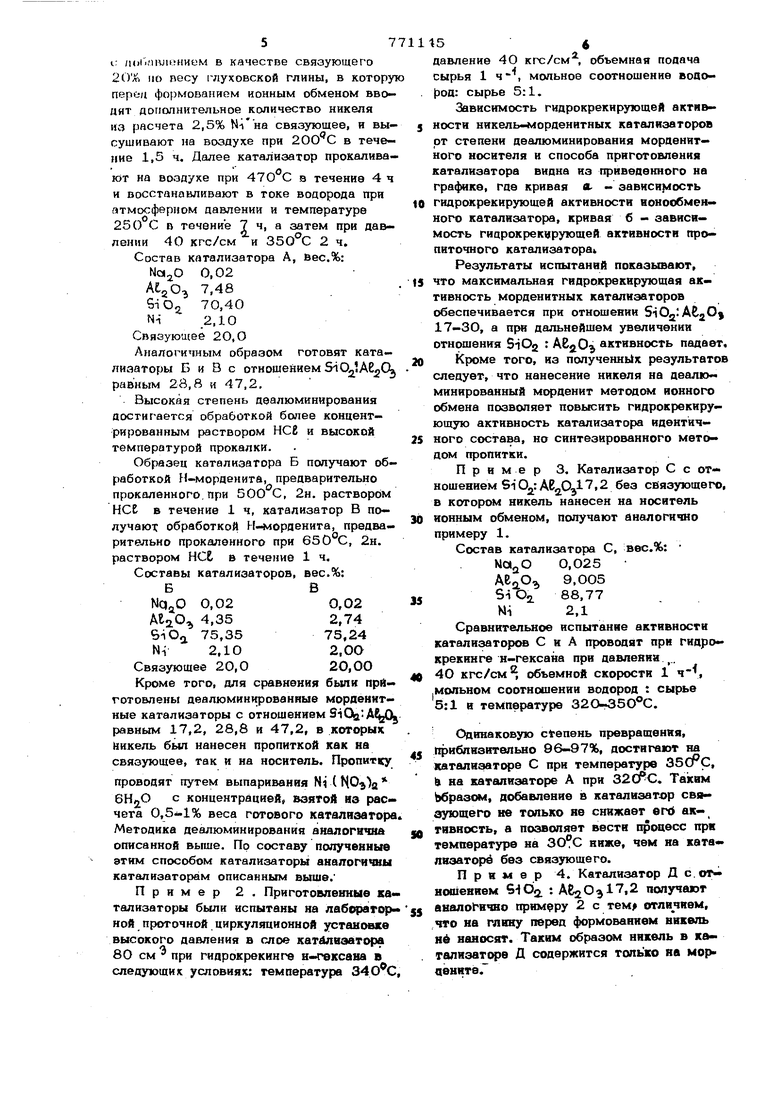

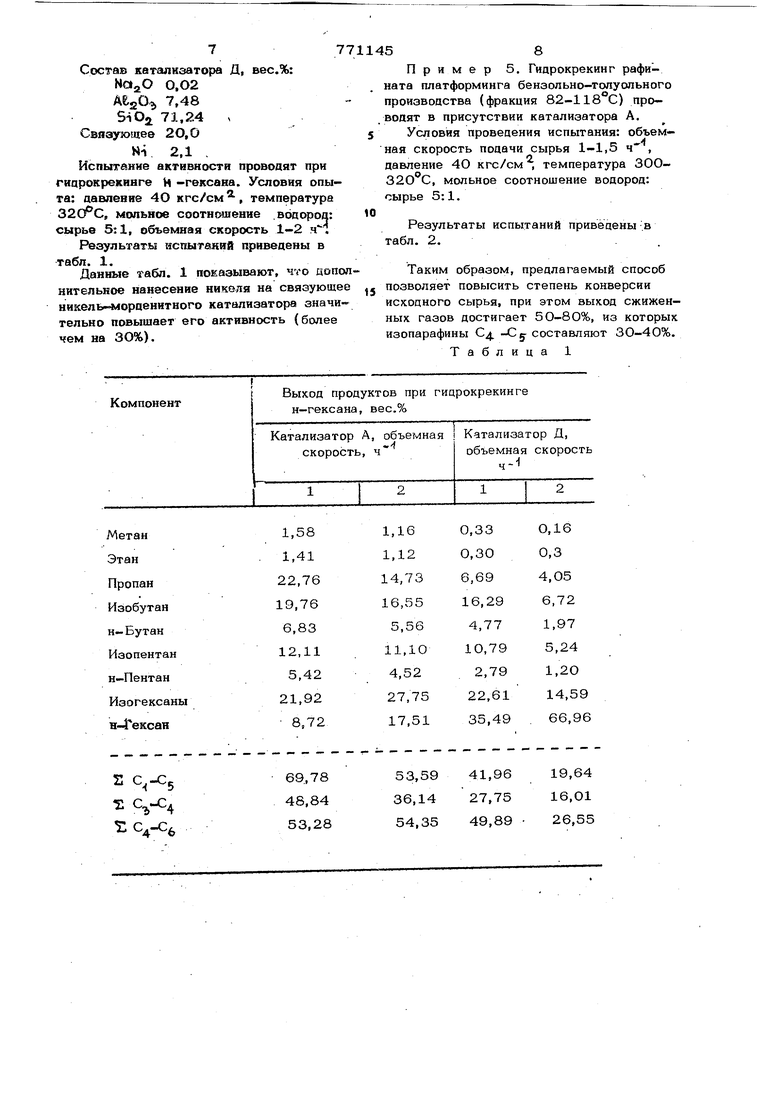

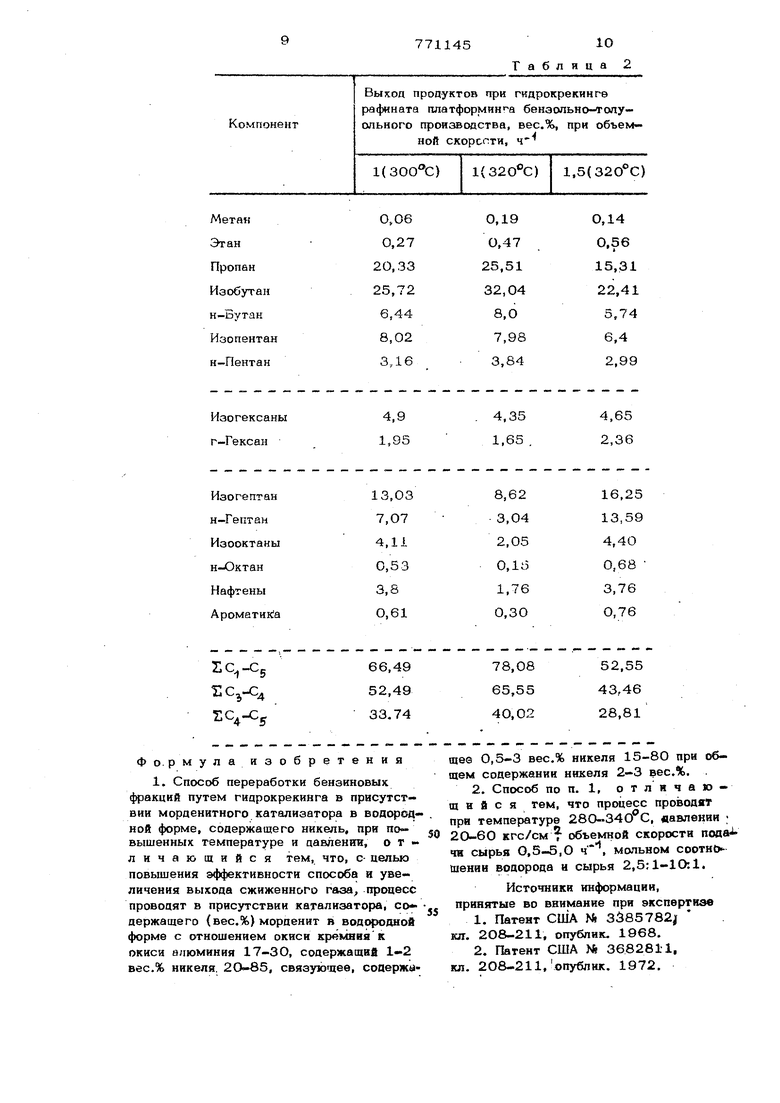

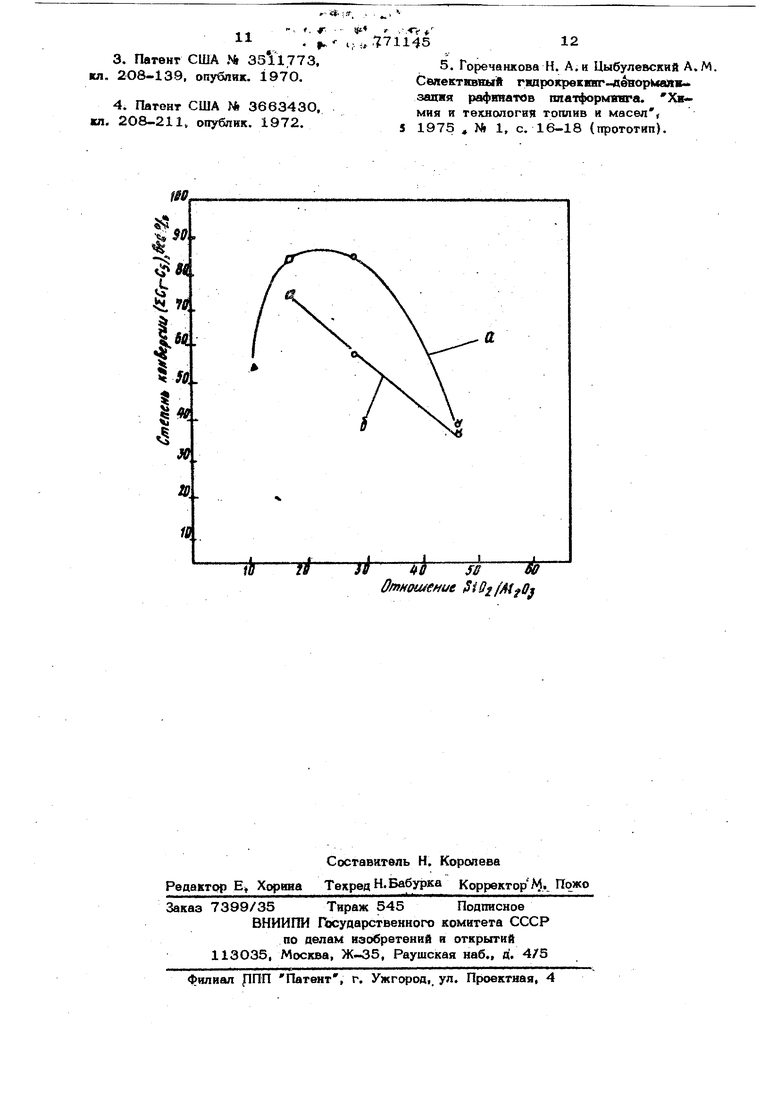

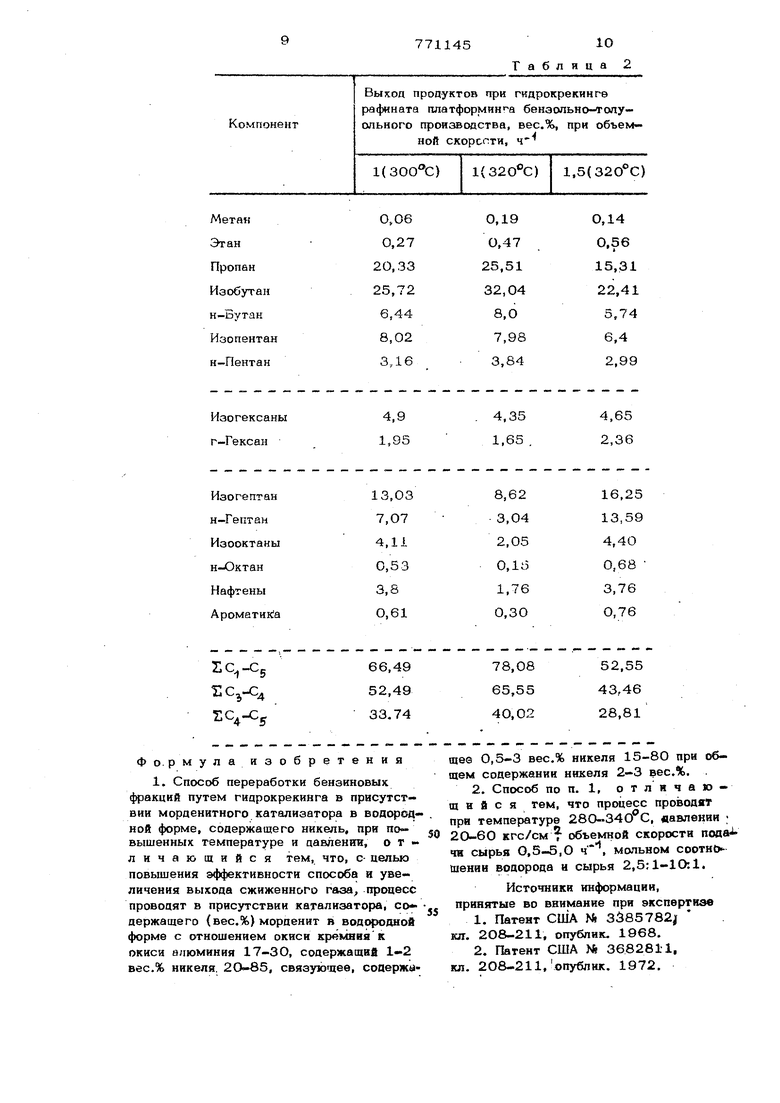

Изобретение относится к способам переработки бензиновых фракций и может быть использовано в нбфтеперерабатываюшей промышленности для производства высокооктановых моторных топлив и/или сжиженных нефтяных газов. Известные способы переработки бензи новых фракций путем гидрокрекинга заключаются в том,что сырье (фракции НК 20О°С) в смеси с водородом или водородсодержащим газом подают при высокой температуре (ЗОО-55О°С) и повышенном давлении 20-20О атм в реактор, содержащий бифункциональный, обычно двухкомпонентный катализатор: металл УШ группы-«ислотный носитель. В качестве металлического компонента катализатора чаще всего используют пла тину, палладий, никель, а в качестве кис лотного-амор4ные или кристаллические, алюмосиликаты, среди последних синтети чес кие фожазиты X и У и морденит На катализаторе в указанных условиях при объемной скорости 1-5 ч и, соотношении Hj: сырье, равном 5-2О:1 (молей), происходит деструкция молекул сырья с образованием низкокипящих бензиновых фракций в количестве ЗО-6Овес.% на сырье и углеводородных газов в количестве 4О-7О вес.% на сырье И. и . Известен также способ переработки нефтяных дистиллятов путем гидрокрекинга. Процесс гидрокрекинга нефтяных дистиллятов (фракция 2ОО-51О С) осуществляют на металл-морденитном катализаторе при давлении 14-1О5 кгс/см , температуре 240-510 С и объемной скорости 0,25-5 . В качестве металлического компонента используют металлы УИ группы, причем предпочтительны благородные металлы - платина, палладий и родий. С целью увеличения глубины конверсии сырья при умеренных параКлетрах процесса (температуре и давлении мораенит подвергают максимально возможному деалюминированию обработкой исходного морденита минеральными кислотами при кипячении. Мольное соотношение окис лов SiO, A.,.O,j в полученном Н-морцените доводится до 1ОО. Металл наносят на Ннморденит методом ионного обмена в количестве 0,1-5% от веса катализатора. Наиболее близким к изобретению является способ переработки бензиновых фракций путам гидрокрекинга в присутствии морденитного катализатора в воаородной форме (отношение Atpa составляет 1О,б), содержащего никель (2; Sf 10,8%); температура процесса составляет 26О-4ОО С, давлерке 4О атм объемная подача сырья 0,65 ч- f5. Однако степень конверсии при проведе нии способа недостаточна. Так, при относительно высокой температуре , низкой скорости подачи сырья (0,65 ч) степень конверсии 7О%. При этом суммарный выход углеводородов С -изо- строения составляет 15%. Целью изобретения является повышени эффективности процесса за счет увеличения степени конверсии, снижения темпера туры процесса, увеличения скорости подачи сырья. Поставленная цель достигается предлагаемым способом переработки бензиновых фракдий путем гидрокрекинга при :вовышв1шых температурах и давленвй В прнсутелгвии морденвтного катализатора, состава, вес.%: морденвт в водородной форме с отношением оквся кремвия к ок№ сн алюминия , оодержаший 1-2 вес никеля 20-85, связующее, сюйержашее 0,5-3 вес.% никеля 15-вО, при о&цем содержании никеля 2- вес.%. Предпочтительно способ проводят при температуре 28О-34О С, давлении 20 60 кгс/см, объемный скорости подачи сырья 0,5-5,0 , мольном соотношении водорода и сырья 2,5:1 - 1О:1. Отличительные признаки способа заключаются в использовании катализатора указанного состава, а также в предпочти тельнык условиях проведения процесса. Используемый катализатор готовят следующим образом. Исходный ни с мольным отношением окислов AEjO-j, равным.8-12, для получе ния катализатора с мольным соотношением 17-20 подвергают двухкратной обработке 1н. раствором НС€ 1фи 4ОбО С в течение 2 ч., а оля получения катализатора с более высоким мольным соотношением SiCL: (21-30) Нморданит прокаливают при 50О-550с течение 1 ч, а ватем подвергают однократной обработке 2н. раствором НС6 при 4О-.6ОС в течение 1 ч. обработки раствором НССдеалюминированный морденкт промывают дистиллированной водой от ионов Ct и высушивают при 14О-160 С, На полученный таким обраэсм Н-морденит с мольным соотношением окислов S-iQj,:AK2 O paBHOM 17-30, наносят никель трехкратным ионным обменом с 0,5 н. раствором Ni (МОзЦ НдО ЬО-6О С в количестве 1-2% от веса готового катализатора, затем образец отмывают дистиллированной водой от ионов NO и сушат при 40-60 С, В качестве связующего в катализатор добавляют 15-80 вес.% инертного вещества минерального или синтетического происхождения (бентонит, монтмориллонит, силиказоль и другие), на которое наносят никель в количестве 0,5-1,О% от веса готового катализатора. Никель наносят на связукЗщее ионным обменом или пропиткой выпариванием на водяной бане с использованием раствора Ni (W05)26H2O с концентрацией, взятой из расчета 0,5-1,0% от веса готового катализатора. Затем катализатор формуют в таблетки размером 3x4 мм, высушивают на воздухе при 200-22СРС в течение 1,52 ч, прокаливают на воздухе при 45 О47О С в течение 4-5 ч и восстанавливают в тока водорода при атмосферном давлении и температуре 250-ЗООС в течение 6-8 ч, затем при давлении 2060 кгс/см и температуре 320-350°С в течение 2-3 ч. Пример 1. Катализатор А с отношением Si От. : Аба О получают ио образца Nol-мораенита с отношением .QlOO г исходного Nd-Mopденита подвергают двухкратной обработке 1н. раствором НС8 {5ОО мл) в течение 2 ч при . Затем образец промы вают дистиллированной водой от ионов высушивают при 15О С. На полученный таким образом Н-морденит наносят никель трехкратным ионным рбменам с О,5 н. раствором Н1СЛС)2 6H, (5ОО мл) при 50-бО С в количестве 1,6% NI на морденит. После нанесения никеля образец отмывают дистиллированной водой от ионов сушат при . -Затем катализатор формуют в таблетки размером 3x4 мм 57 .-. /щГкпиюнием в качестве связующего 2С)% по ресу LviyxoBCKofi глины, в котору перол фо)мованием ионным обменом вво- цят дополнительное количество никеля из расчета 2,5% NiHa связующее, и высушивают на воздухе при в течение 1,5 ч. Далее катализатор прокаливают на воздухе при в течение 4 ч и восстанавливают в токе водорода при атмосферном давлении и температуре 250 С в течение 7 ч, а затем при давлении 40 кгс/см и 35О°С 2 ч. Состав катализатора А, Вес.%: 0,02 AtaO 7,48 SiOg. 70,40 NT2,10 Связующее 20,0 Аналогичным образом готовят катализаторы Б и В с отношением равным 28,В и 47,2, Высокая степень деалюминирования достигается обработкой более концентрированным раствором НСЕ и высокой температурой прокалки. Образец катализатора Б получают обработкой Н-морденита, предварительно прокаленного, при 500 С, 2н. раствором НС& в течение 1 ч, катализатор В получают обработкой Ь -морденита, предварительна прокаленного при 650 С, 2н. раствором HCfc в течение 1 ч. Составы катализаторов, вес.%: БВ Nq,jO 0,020,02 4,352,74 SiO.1 75,3575,24 N-i2,102,00 Связующее 20,02О,ОО Кроме того, для сравнения были приготовлены деалюминированные мороеннтные катализаторы с отношением равным 17,2, 28,8 и 47,2, в которых Никель был нанесен пропиткой как на связующее, так и на носитель. Пропитку проводят путем выпаривания Nv(NO)a 6Н,О с концентрацией, взятой иэ расчета 0,5.% веса готового катализатора Методика деалюминирования аналогична описанной выше. По составу полученные этим способом катализаторы аналогичны катализаторам описанным выше. Пример 2 . Приготовленные катализаторы были испытаны на лаб игорной проточной циркуляционной установке высокого давления в слое кат Шваатора 80 см при гидрокрекинге н-гексана в следующих условиях: температура 54 давление 4О кгс/см, объемная подача сырья 1 ч, мольное соотношение водород: сырье 5:1. Зависимость гидрокрекирующей активности никель-морденитных катализаторов от степени деалюминирования морденит- ного носителя и способа приготовления катализатора видна из приведенного на графике, где кривая а, - зависимость гидрокрекирующей активности ионообменного катализатора, кривая б - зависимость гидрокрекирующей активности гфопиточного катализатора Результаты испытаний показывают, что максимальная гидрокрекирующая активность морденитных катализаторов обеспечивается при отношении SiOn-AEnOy 17-30, а при дальнейшем увеличении отношения SiOg : активность падает. Кроме того, из полученных результатов следует, что нанесение никеля на деалюминированный морденит методом ионного обмена позволяет повысить гидрокрекирующую активность катализатора идентичного состава, но синтезированного методом пропитки. Пример 3. Катализатор С с отношением Si 7,2 без связующего, в котором никель нанесен на носитель ионным обменом, получают аналогично примеру 1. Состав катализатора С, вес.%: МОдО 0,025 9,005 Si Оз. 88,77 Ni2,1 Сравнительное испытание активности катализаторов С н А проводят при гидрокрекинге н-гексана при давлении.. 40 кгс/см объемной скорости 1 , мольном соотношении водород : сырье 5:1 и температуре 32О-35О°С. Одинаковую степень превращения, (фиблнзительно 96-97%, достигают на катализаторе С при температуре ЗВСгС, Ь на катализаторе А при 32СРС. Таким Ьбрааом, добавление в катализатор свяаующего не только не снижает егд ак- тивность, а позволяет вести процесс пря температуре на ниже, чем на катализаторе без связующего. Пример 4. Катализатор Д с.от нсшением S-lOo : АбзОз получают аналогично 2 с тем сугли;1нем, что на глину перед формованием никель не наносят. Таким образсм никель в катализаторе Д содержится топько на мор аеннте. Состав катализатора Д, вес.%: 0.02 АЦО 7,48 SiO2 71,24 Связующее 2 О, О N-i 2,1 , Испытйние активности проводят при гиарокрекинге Ц -гексана. Условия опыта: давление 4О кгс/см , температура 32CFC, мольное соотнтиение .водород: сырье 5:1, объемная скорость 1-2 нЯ Результаты испытацетй приведены в табл. 1. Данные табл. 1 показывают, HYO иопо нительное нанесение никеля на связующе никель-морценитного катализатора значи тельно повышает его активность (более чем на ЗО%). 7 58 Пример 5. Гидрокрекинг рафината платформинга бензольно-толуольного производства (фракция 82-118°С) проводят в присутствии катализатора А. Условия проведения испытания: объемная скорость подачи сырья 1-1,5 ч , давление 4О кгс/см ; температура ЗОО32О С, мольное соотношение водород: сырье 5:1. Результаты испытаний приведены ,в табл. 2. Таким образом, предлагаемый способ позволяет повысить степень конверсии исходного сырья, при этом выход сжиженных газов достигает 5О-80%, из которых изопарафины д-составляют ЗО-4О%. Таблица 1

Компонент

Выход продуктов при гидрокрекинге рафината платформинга бенэольно-талу- ольного производства, вес.%, при объемной скорспти, ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора и способ гидрокрекинга вакуумного гайзоля с использованием этого катализатора | 2019 |

|

RU2697711C1 |

| СПОСОБ КАРБОНИЛИРОВАНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2457030C2 |

| Способ получения сжиженного нефтяного газа | 1977 |

|

SU789568A1 |

| КОМПОЗИЦИЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2011 |

|

RU2581043C2 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СЕЛЕКТИВНОЕ ДЕАЛЮМИНИРОВАНИЕ ЦЕОЛИТОВ СТРУКТУРНОГО ТИПА МОРДЕНИТА | 2009 |

|

RU2515729C2 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, СОДЕРЖАЩИЙ БЕТА И Y ЦЕОЛИТЫ, И СПОСОБ ЕГО ПРИМЕНЕНИЯ В ПРОИЗВОДСТВЕ РЕАКТИВНОГО ТОПЛИВА ИЛИ ДИСТИЛЛЯТА | 2006 |

|

RU2383584C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОКРЕКИНГА И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗКОКИПЯЩИЕ МАТЕРИАЛЫ | 2003 |

|

RU2338590C2 |

| Способ приготовления никельалюмосиликатного катализатора для гидрокрекинга и изомеризации углеводородов | 1974 |

|

SU503384A1 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ | 2009 |

|

RU2491268C2 |

Фо.рмулаизобретения

Источники информации, принятые во внимание при экспертизе

т

ц..., 7711-J512 Горенанкова H. A. и Цыбулевский A. М. Свяектнв й r«poKpeK«n-«LopK««,iu. зацня рафипатов платформянга. Хв«мия и технология топлив и масел 5 1975 , J 1, с. 16-18 (гфототип).

|«1

I /и

I

л

ZC

/J

« 2 Отношение SiQi/MfOj

Авторы

Даты

1980-10-15—Публикация

1978-03-09—Подача