Последнее, кроме сложной технологии производства катализаторов и значительного их удорожания, связано с усложнением проведения самого процесса, поскольку катализаторы нестабильны и требуют постоянной дозировки в состав сырья активаторов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения СНГ путем гидрокрекинга бензиновых фракций 5.

Процесс проводят при температуре 205-440° С, давлении 0,7-140,0 кг/см,объемной скорости подачи сырья 0,1-10 в присутствии катализатора, содержащего 0,5 вес.% Pd на цеолите НУ, подвергнутом деалюминированию с удалением 2 - 50 .7о алюминия из кристаллической рещетки алюмосиликата. Недостаток способа заключается в сравнительно невысокой селективности образования изопарафиновых углеводородов ( i-S -г 3 ) . - / Целью i изобретения является повышение содержания изопарафиновых углеводородов в целевом продукте. Поставленная цель достигается описываемым способом получения сжиженного нефтяного газа путем гидрокрекинга бензиновых фракций при повышенных температуре и давлении в присутствии цеолита НУ с соотношением окись кремния/окись алюминия, . равным 4,15-5,00 содержащего диспергированный на его поверхности никель в виде атомов или частиц с размером не .более 15 А в количестве 1,0-10,0 вес Предпочтительно процесс проводят при температуре 280-320°С, давлении 15-40 кгc/cм объемной скорости подачи сырья 1-5 . В качестве сырья используют легкие бензиновые фракции с температурой конца кипения до 140° С. Используемый катализатор получают на осно ве цеолита типа У с соотношением окислов кремния и алюминия, равным 4,15-5,0 путем трехкратной обработки цеолита водным раство ром хлористого аммония и гидроокиси аммония, промежуточным прокаливанием на воздухе при 400-500° С, с последующим нанесением методом ионного обмена 1-10 вес.% никеля на готовый катализатор из раствора его аммиаката и восстановлением сначала в смеси, содержащей 25% водорода и 5 об.% гексана - 1 при 200-250° С, затем в чистом водороде при 400.500°С. Такой порядок и параметры проведения one раций обеспечивают получение катализатора с преимущественно равномерным распределением никеля по внутрикристаллическим полостям

цеолита, высокую активность и селективность в процессе гидрокрекинга легких низкооктановых бензиновых фракций.

Это обеспечивает высокий выход СНГ и, в особенности, изопарафиновых-компонентов при умеренных параметрах проведения процесса.

Пример. Способ получе1шя СНГ проводят На лабораторной проточно-циркуляционной установке высокого давления на слое катализатора в 100 см. В качестве сырья используют рафинат платформинга бензольно-толуольного производства с пределами кипения 82-118° С.

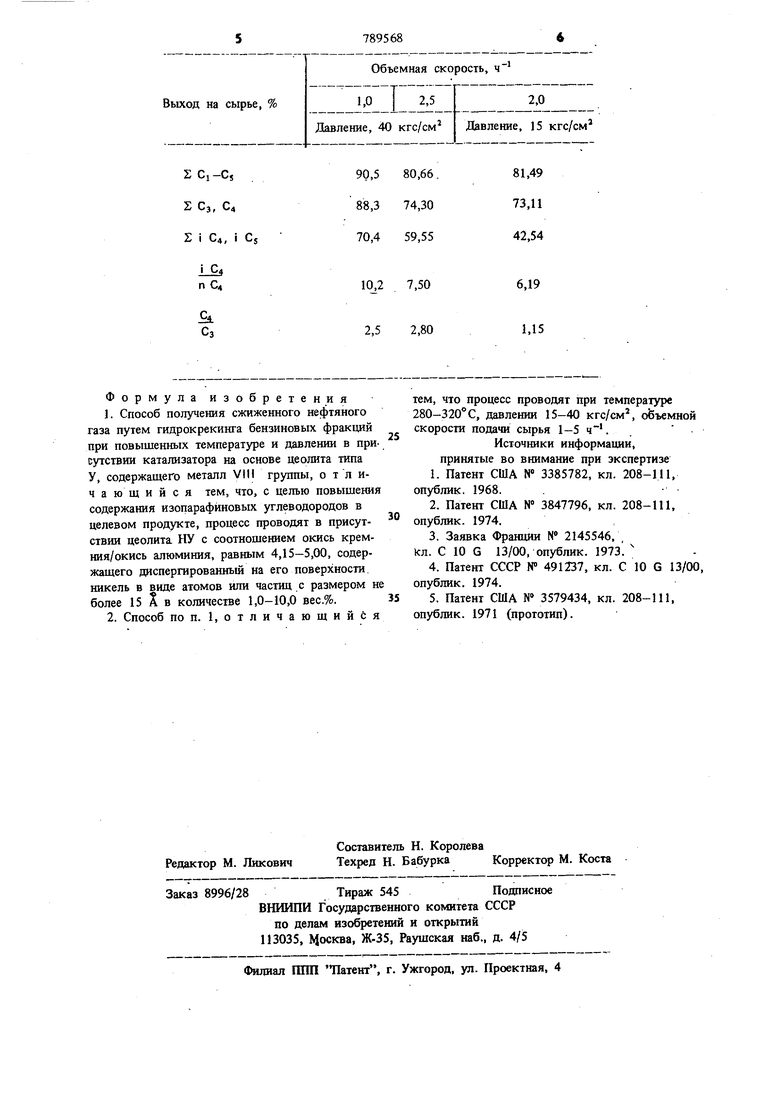

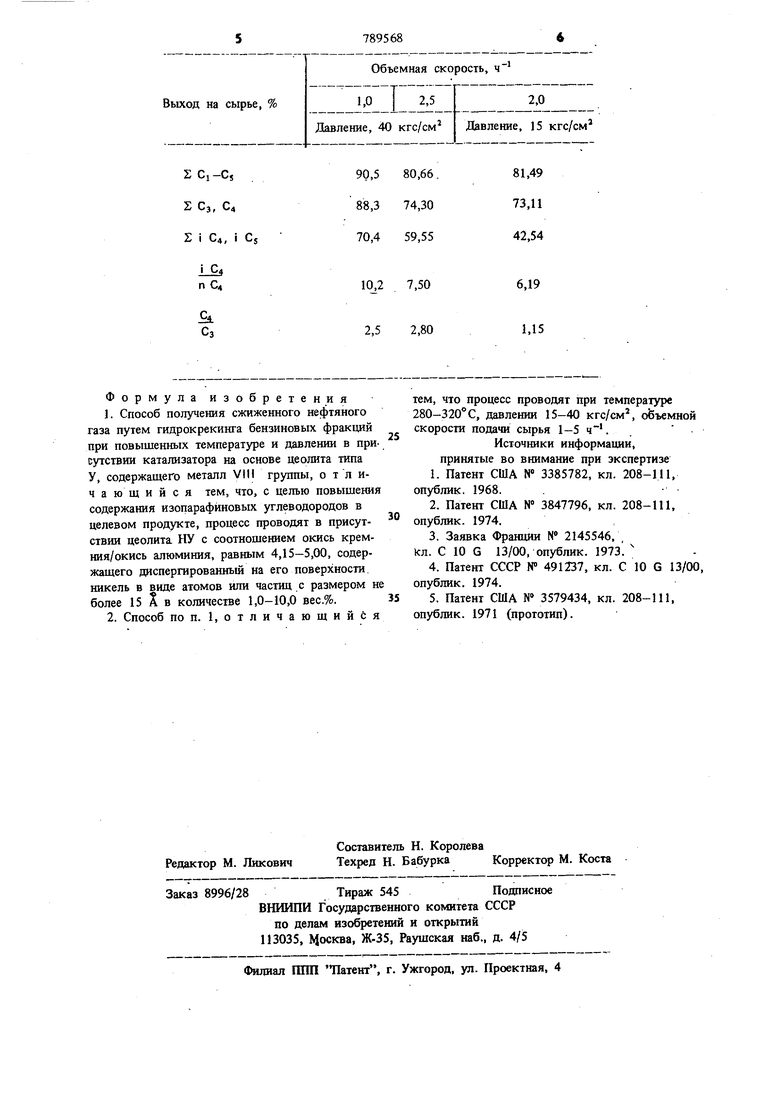

Катализатор готовят на основе цеолита типа У с соотношением SiO /AljOs, равным 4,75. Цеолит переводят в аммонийную форму путем трехкратной обработки 0,1 N водным раствором хлористого аммония и гидроокиси аммония с промежуточным прокаливанием на воздухе при 400°С. Полученную аммонийную форму цеолита обрабатывают 0,05 N раствором гексааммиаката никеля до содержания катионов никеля в цеолите в расчете на готовый катализатор 7 вес.%. После отмывки от анионов и сущки катализатор восстанавливают при 220° С сначала в смеси водорода и гексана - 1 с содержанием последнего 5 об.%, затем при 450°С в чистом водороде. Магнитные, электронно-микроскопические и хемосорбционные исследования показывают, что приготовленный таким образом катализатор содержит Ni преобладающим образом (свыше « и™ кластеров, разме 15 А. Условия проведения испытания: объемная скорость сырья - 2,5 температура 320°С; давление - 40 кгс/см ; соотношение Hj: сырье -5:1 моль. Выход продуктов на сырье: 2Ci,C2 - 0,24; Сз -Ъ,80; i С - 48,10; п С4 - 6,40; i GS - 4,92; п €5 - 2,00; Сб. высшие - 18,44 вес.%. Таким образом,- выход СНГ на сырье составляет 81,56 вес.%. В таблице приведены результаты опытов, проведенных при температуре 320° С и соотношении Н2: сырье 5:1. В качестве катализатора используют цеолит НУ, содержащий 5 вес.% диспергированного Ni. Таким образом, способ позволяет повысить содержание в нем изопарафиновых углеводородов в целевом продукте. Возможность использования повышенных объемных скоростей сырья и низкого давления позволяет существенно сократить капитальные и эксплуатационные затраты на осущеслление процесса.

Выход на сырье,

Давление, 40 кгс/см

2Ci-C, S Сз, С4 i С4, i GS

i 64 n C4

Cl Сз Объемная скорость, ч

,,5

2,0

Давление, 15 кгс/см

80,66.

81,49 73,11

74,30 42,54

59,55

7,50

6,19 2,80 1,15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки бензиновых фракций путем гидрокрекинга | 1978 |

|

SU771145A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| Способ приготовления никельцеолитного катализатора для гидрокрекинга углеводородов | 1975 |

|

SU649457A1 |

| Способ приготовления катализатора для гидрокрекинга углеводородов | 1972 |

|

SU513714A1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

| Катализатор для гидрокрекинга дистиллятных фракций | 1985 |

|

SU1643075A1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2007 |

|

RU2382814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| Способ приготовления катализатора для селективного гидрокрекинга парафиновых углеводородов нормального строения | 1974 |

|

SU562309A1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ В ВЫСОКООКТАНОВЫЙ БЕНЗИН БЕЗ И В ПРИСУТСТВИИ ВОДОРОДА | 2011 |

|

RU2480282C2 |

Формула изобретения 1.Способ получения сжиженного нефтяного газа путем гидрокрекинга бензиновых фракций при повышенных температуре и давлении в при сутствии катализатора на основе цеолита типа У, содержащего металл VIII группы, отличающийся тем, что, с целью повыщения содержания изопарафйновых углеводородов в целевом продукте, процесс проводят в присутствии цеолита НУ с соотношением окись кремния/окись алюминия, равным 4,15-5,00, содержащего диспергированный на его поверхности никель в виде атомов или частиц с размером н более 15 X в количестве 1,0-10,0 вес.%. 2.Способ по п. 1, отличающийся тем, что процесс проводят при температуре 280-320 С, давлении 15-40 кгc/cм оЬъемной скорости подачи сырья 1-5 . , Источники информации, принятые во внимание при экспертизе 1.Патент США N 3385782, кл. 208-111, опублик. 1968.. 2.Патент США № 3847796, кл. 208-111, опублик. 1974. 3.Заявка Франции N 2145546, , 1сл. С 10 G 13/00, опублик. 1973. 4.Патент СССР N 491237, кл. С 10 G 13/00, опублик. 1974. 5.Патент США N 3579434, кл. 208-111, опублик. 1971 (прототип).

Авторы

Даты

1980-12-23—Публикация

1977-02-23—Подача