(54) СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ

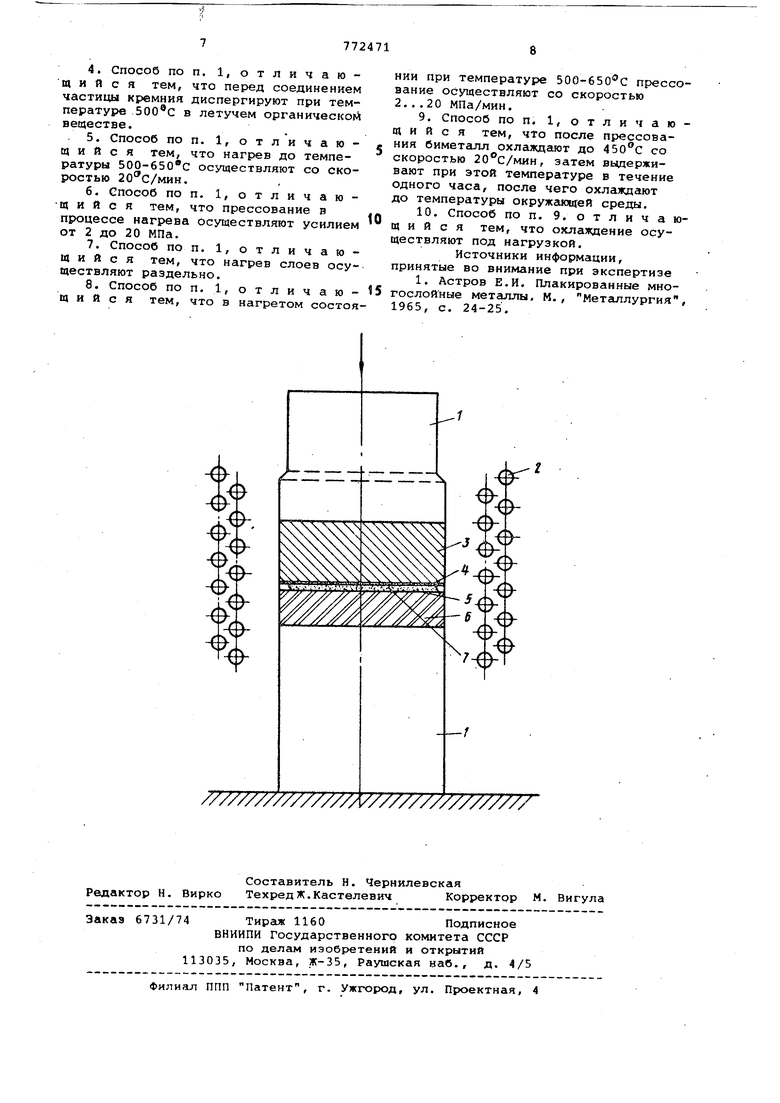

Изобретение относится к технологии пол-учения многослойнЕлх металлов, более конкретно к технологии получения биметаллов из материалов, на оснонеалюминия и на основе железа. Известен способ получения биметг1Л лов, включающий подготовку контактных поверхностей соединяемых слоев из стали и алюминия, соединение елоев прессованием с.одновременным нагр вом i . Й-едостаток известного способа состоит в недостаточно высоком качестве соединения и дороговизне процесса производства. Целью предложенного способа является, устранение недостатков известного. Указанная цель достигается тем, что перед прессованием между поверхностями соединяемых слоев помещгиот частицы кремния, а нагрев производят до 500-650°С; слой из стали перед на несением кремния покрывают пленкой металла,выбранного из ряда:хром,ни-. кель, серебро, золото, вольфрам, молибден, ванадий. Частицы кремния внедряют в один из соединяемых слоев. Перед соединением частицы кремния диспергируют при температуре 500с в летучем органическом веществе. Нагрев до 500-650°С осуществляют со скоростью 20 с/мин. Прессование в процессе нагрева осуществляют усилием .2-20 МПа.. Нагрев .слоев осуществляют раздельно. В на-гретом состоянии при температуре 500.. .650С прессование осуществляют со скоростью 2... 20 МПа/мин. После прессования биметалл охлаждают до со скоростью 20с/мин, затем выдерживают при этой температуре в течение одного часа, после чего охлаждают до температуры окружающей среды. OxлcLждeниe осуществляют под нагрузкой. На чертеже показано соединение алюминий-частицы кремния-сталь в условиях прессования и нагрева. Средства 1 используются для создания давления, пресс-индуктор 2 служит нагревателем, деталь 3 выполнена из стали с покрытием 4, шов 5 имеет треугольное сечение, б - частицы кремния, 7 - деталь, выполненная из алюминия .

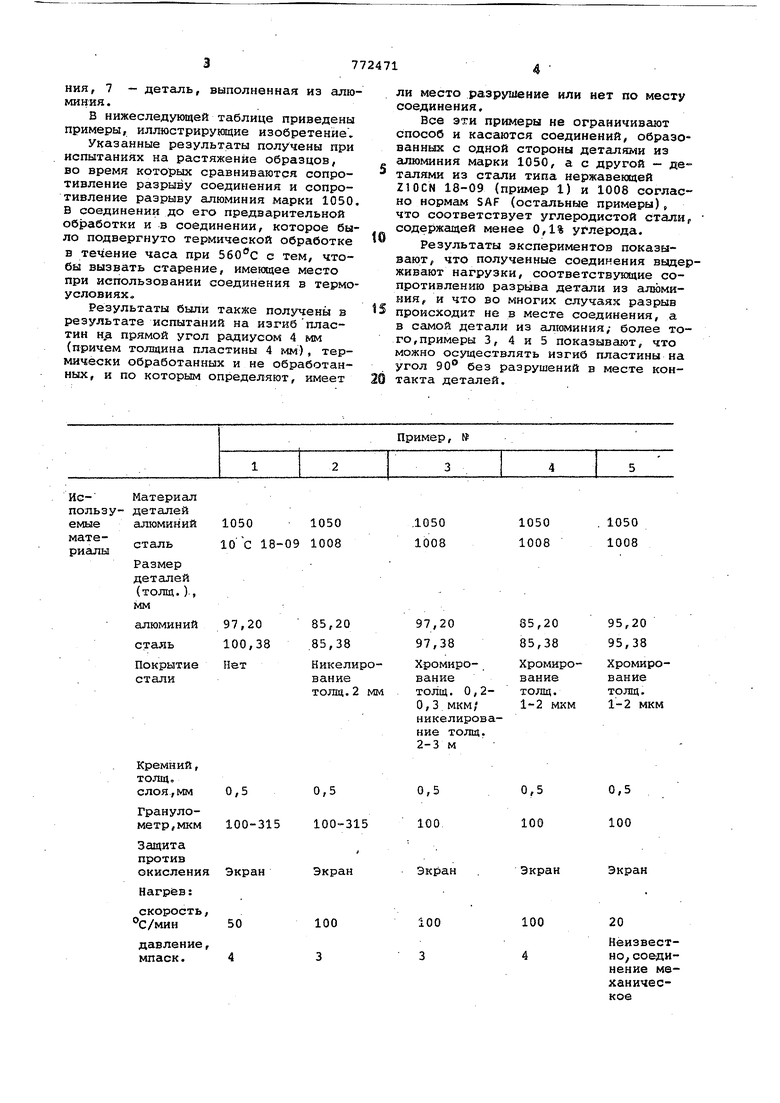

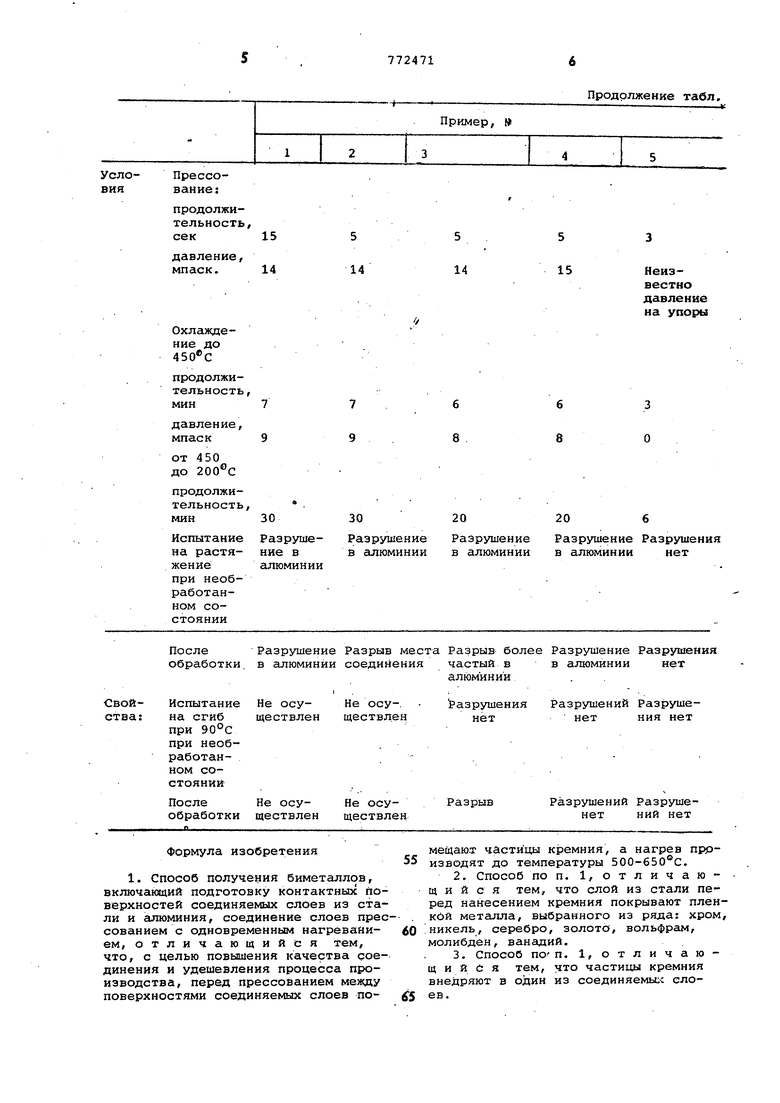

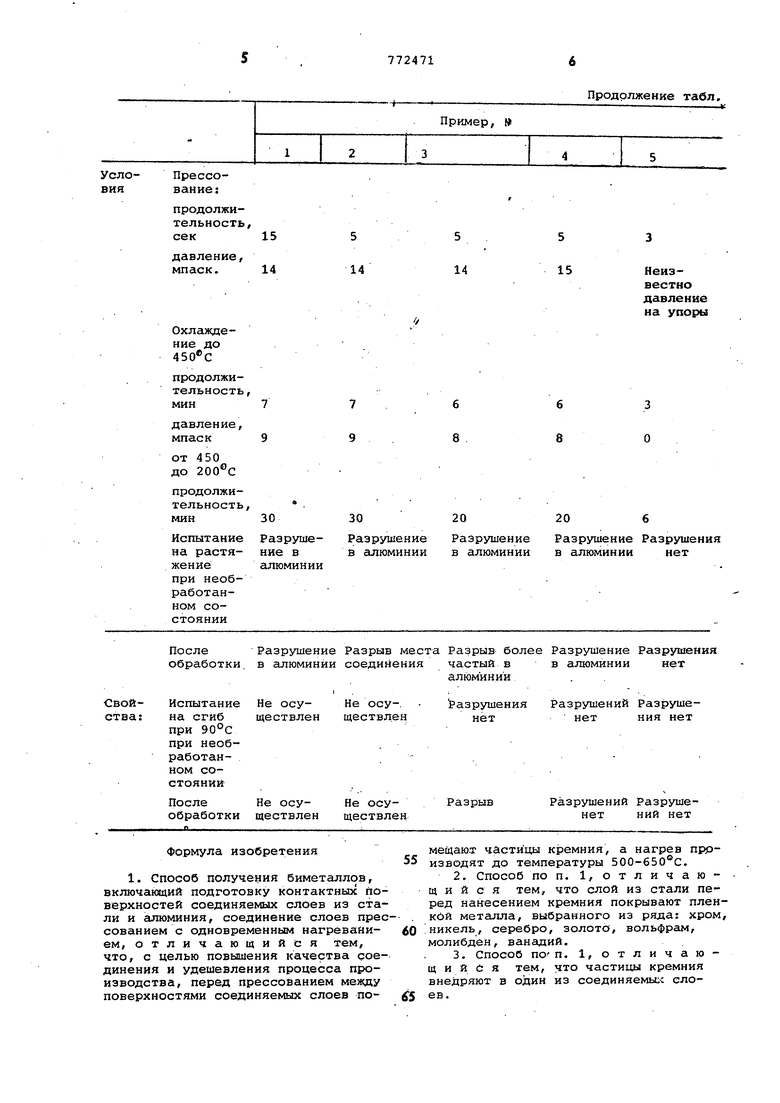

В нижеследующей таблице приведены примеры, иллюстрирукяцие изобретение .

Указанные результаты получены при испытаниях на растяжение образцов, во время которых сравниваются сопротивление разрыву соединения и сопротивление разрыву алюминия марки 1050. В соединении до его предварительной обработки и э соединении, которое было подвергнуто термической обработке в течение часа при с тем, чтобы вызвать старение, имеющее место при использовании соединения в термоуСЛОВИЯХо

Результаты были также получены в результате испытаний на изгиб пластин н.а прямой угол радиусом 4 мм (причем толщина пластины 4 мм), термически обработанных и не обработанных, и по которым определяют, имеет

Материал - деталей

1050 1050 алюминий 18-09 1008

сталь

Размер деталей (толщ.)., мм

97,20

алюминий 100,38 сталь

Нет

Покрытие

стали

Экран Экран

100

50 3

ли место разрушение или нет по месту соединения.

Все эти примеры не ограничивают способ и касаются соединений, образованных с одной стороны деталями из алюминия марки 1050, а с другой - деталями из стсши типа нержавеющей Z10CN 18-09 (пример 1) и 1008 согласно нормам SAF (остальные примеры), что соответствует углеродистой стали, содержащей менее 0,1% углерода.

Результаты экспериментов показывают, что полученные соединения выдерживают нагрузки, соответствующие сопротивлению разрыва детали из алюминия, и что во многих случаях разрыв происходит не в месте соединения, а в самой детали из гшюминия,- более того, примеры 3, 4 и 5 показывают, что можно осуществлять изгиб пластины на угол 90° без разрушений в месте контакта деталей.

1050

1050 1008 1008

0,5

0,5 100 100

Экран

Экран

н

20 100

НеизвестaOfсоединение механическое

продолжительность, сек

давление, мпаск.

Охлаждение до 450®С

продолжительностьмин

давление, мпаск

от 450 до 200°С После Разрушение Разрыв места обработки, в алюминии соединения

Формула изобретения

5 15

5 14

Неизвестнодавление на упоры

6 8

6 8

7 9

мещают частицы кремния, а нагрев П1 эизводят до температуры 500-650®С.

никель, серебро, золото, вольфрам, молибден, ванадий.

Авторы

Даты

1980-10-15—Публикация

1978-11-06—Подача