I

Изобретение относится к прокатному производству и может быть использовано в производстве тонколистового металла на станах холодной прокатки, имеющих индивидуальный привод валков клети.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее измеритель усилия прокатки, фильтр высоких частот,блок запоминания и сравнения, переключатель, два блока задания соотношения частот вращения опорных валков и систему управления индивидуальным электроприводом валков клети. Причем выход измерителя, усилия прокатки соединен со входом фильтра высоких частот, выход блока запоминания и сравнения соединен с первым входом переключателя, второй и третий входы которого соединены с выходами соответственно первого и

второго блоков задания соотношения частот вращения опорных валков 1.

Недостатками данного устройства являются низкая точность регулирования толщины полосы и сбои 8 работе, так как фильтр высоких частот выделяет не только основную частоту биений опорных валков данной клети, но и частоты, обусловленные биениями валков соседних клетей, а также частоты высших гармоник, которые практически присутствуют во всех клетях. В результате амплитуда переменной составляющей сигнала усиления прокаТки, выделенная фильтром высоких частот, не отражает взаимного положения эксцентриситетов опорных валков данной клети, что приводит к сбоям регулирования, к неточности поддержания постоянной толщины полосы.

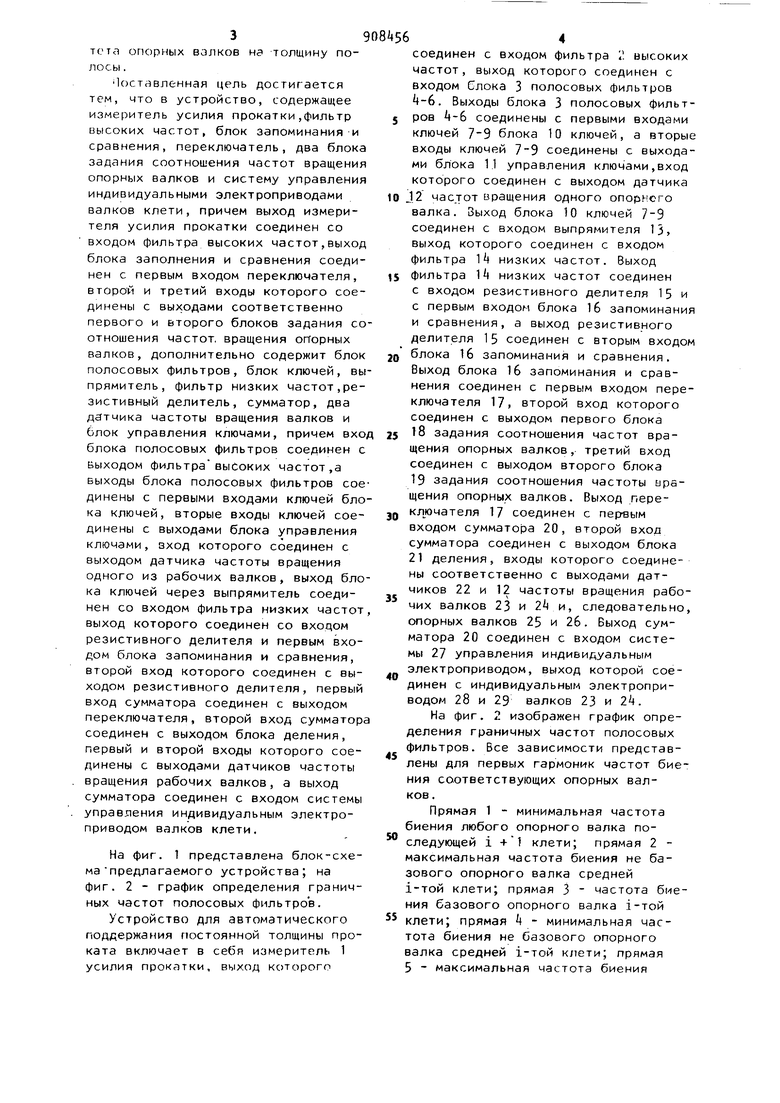

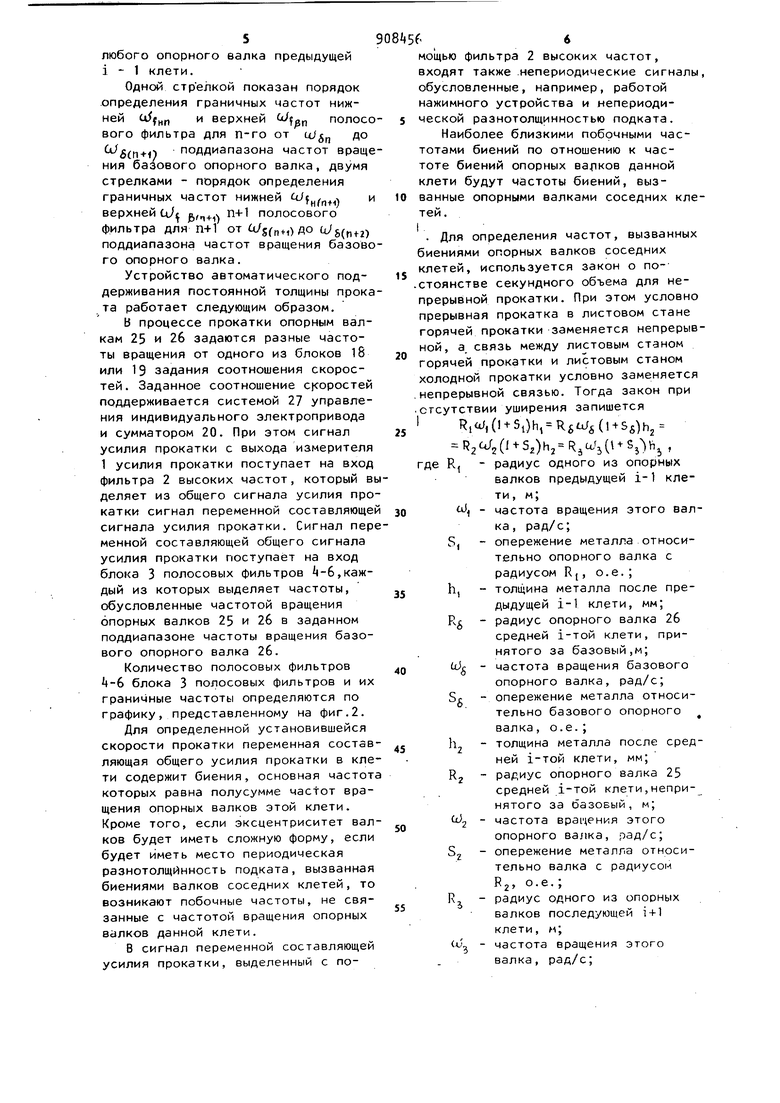

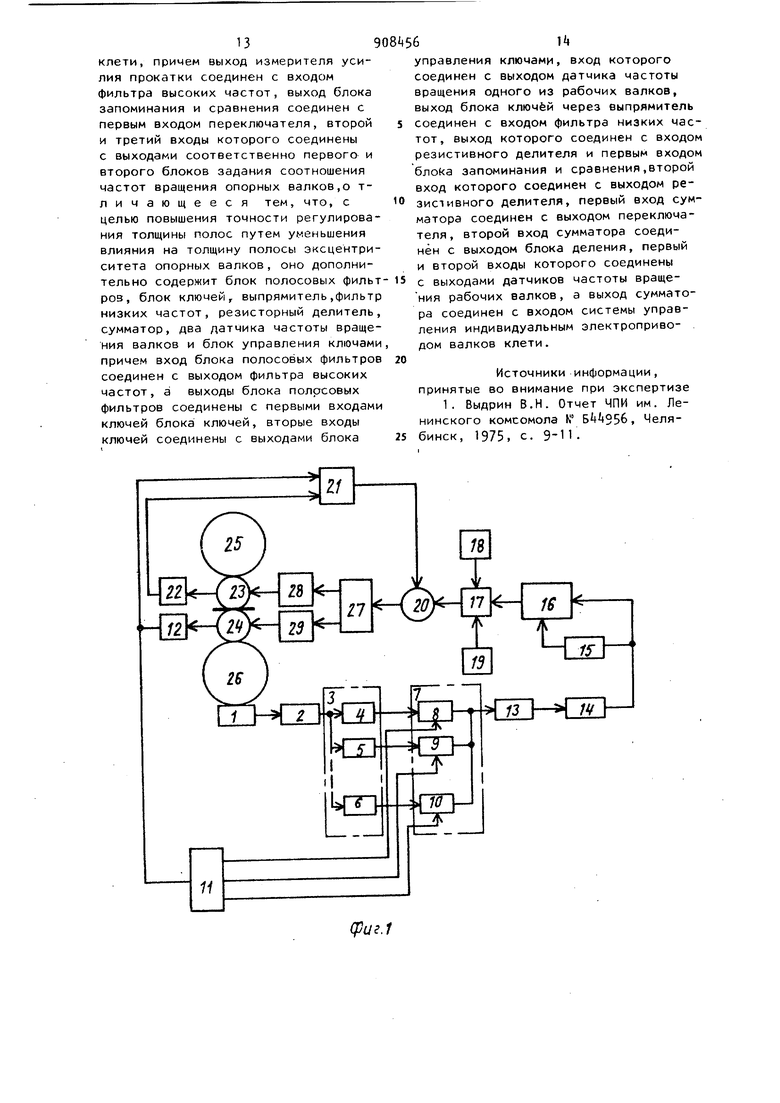

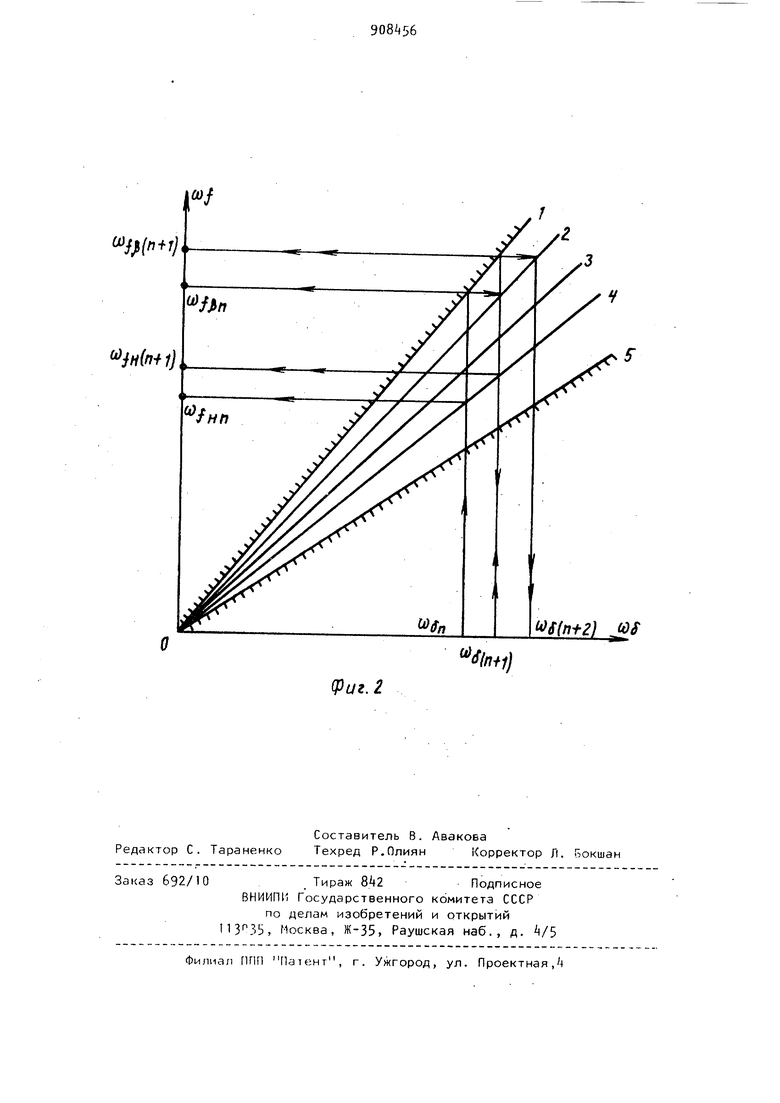

Цель изобретения - повышение точности регулирования толщины полос путем уменьшения влияния экс14ентриси39те та опорных валков нэ толщину полосы . Поставленная цель достигается тем, что в устройство, содержащее измеритель усилия прокатки,фильтр высоких частот, блок запоминания и сравнения, переключатель, два блока задания соотношения частот вращения опорных валков и систему управления индивидуальными электроприводами валков клети, причем выход измерителя усилия прокатки соединен со входом фильтра высоких частот,выход блока заполнения и сравнения соединен с первым входом переключателя, второй и третий входы которого соединены с выходами соответственно первого и второго блоков задания со отношения частот, вращения опорных валков, дополнительно содержит блок полосовых фильтров, блок ключей, вы прямитель, фильтр низких частот,резистивный делитель, сумматор, два датчика частоты вращения валков и блок управления ключами, причем вхо блока полосовых фильтров соединен с выходом фильтравысоких частот,а выходы блока полосовых фильтров сое динены с первыми входами ключей бло ка ключей, вторые входы ключей соединены с выходами блока управления ключами, вход которого соединен с выходом датчика частоты вращения одного из рабочих валков, выход бло ка ключей через выпрямитель соединен со входом фильтра низких частот выход которого соединен со входом резистивного делителя и первым входом блока запоминания и сравнения, второй вход которого соединен с выходом резистивного делителя, первый вход сумматора соединен с выходом переключателя, второй вход сумматор соединен с выходом блока деления, первый и второй входы которого соединены с выходами датчиков частоты вращения рабочих валков, а выход сумматора соединен с входом системы управления индивидуальным электроприводом валков клети, На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 - график определения граничных частот полосовых фильтров. Устройство для автоматического поддержания постоянной толщины проката включает в себя измеритель 1 усилия прокатки, выход которого соединен с входом фильтра 1 высоких частот, выход которого соединен с входом Слока 3 полосовых фильтров 4-6. Выходы блока 3 полосовых фильтров 4-6 соединены с первыми входами ключей блока 10 ключей, а вторые входы ключей 7-9 соединены с выходами блока 11 управления ключами,вход которого соединен с выходом датчика 2 частот вращения одного опорного валка. Выход блока 10 ключей соединен с входом выпрямителя 13 выход которого соединен с входом фильтра 14 низких частот. Выход фильтра 14 низких частот соединен с входом резистивного делителя 15 и с первым входом блока 16 запоминания и сравнения, а выход резистивного делителя 15 соединен с вторым входом блока 16 запоминания и сравнения. Выход блока 16 запоминания и сравнения соединен с первым входом переключателя 17, второй вход которого соединен с выходом первого блока 18задания соотношения частот вращения опорных валков, третий вход соединен с выходом второго блока 19задания соотнощения частоты tipaщения опорных валков. Выход перекл ючателя 17 соединен с первым входом сумматора 20, второй вход сумматора соединен с выходом блока 21 деления, входы которого соединены соответственно с выходами датчиков 22 и 12 частоты вращения рабочих валков 23 и 24 и, следовательно, опорных валков 25 и 2б. Выход сумматора 20 соединен с входом системы 27 управления индивидуальным электроприводом, выход которой соединен с индивидуальным электроприводом 28 и 29 валков 23 и 24. На фиг. 2 изображен график определения граничных частот полосовых фильтров. Все зависимости представлены для первых гармоник частот биения соответствующих опорных валков . Прямая 1 - минимальная частота биения любого опорного валка последующей i +1 клети; прямая 2 максимальная частота биения не базового опорного валка средней i-той клети; прямая 3 частота биения базового опорного валка i-той клети; прямая 4 - минимальная частота биения не базового опорного валка средней i-той клети; прямая 5 - максимальная частота биения любого опорного валка предыдущей i - 1 клети. Одной стрелкой показан порядок .определения граничных частот нижней и верхней CJ полосового фильтра для п-го от ц; до бСп+О поддиапазона частот вращения базового опорного валка, двумя стрелками - порядок определения граничных частот нижней и верхней (jj и+л п+1 полосового фильтра для п+1 от a/gff,,) до u;s(f,tz) поддиапазона частот вращения базового опорного валка. Устройство автоматического поддерживания постоянной толщины проката работает следующим образом, В процессе прокатки опорным валкам 25 и 26 задаются разные частоты вращения от одного из блоков 18 или 19 задания соотношения скоростей . Заданное соотношение скоростей поддерживается системой 27 управления индивидуального электропривода и сумматором 20. При этом сигнал усилия прокатки с выхода измерителя 1 усилия прокатки поступает на вход фильтра 2 высоких частот, который выделяет из общего сигнала усилия прокатки сигнал переменной составляющей сигнала усилия прокатки. Сигнал переменной составляющей общего сигнала усилия прокатки поступает на вход блока 3 полосовых фильтров 1-6,каждый из которых выделяет частоты, обусловленные частотой вращения опорных валков 25 и 26 в заданном поддиапазоне частоты вращения базового опорного валка 26. Количество полосовых фильтров k-6 блока 3 полосовых фильтров и их граничные частоты определяются по графику, представленному на фиг.2. Для определенной установившейся скорости прокатки переменная составляющая общего усилия прокатки в клети содержит биения, основная частота которых равна полусумме частот вращения опорных валков этой клети. Кроме того, если эксцентриситет валков будет иметь сложную форму, если будет иметь место периодическая разнотолщйнность подката, вызванная биениями валков соседних клетей, то возникают побочные частоты, не связанные с 4acTOTovi вращения опорных валков данной клети. В сигнал переменной составляющей усилия прокатки, выделенный с по908 5fмощвхо обу наж 5 чес тот тот кле 10 ван тей . бие кле .сто пре пре гор ной гор хол .неп отс где 6 ью фильтра 2 высоких частот, дят также .непериодические сигналы, словленные, например, работой имного устройства и непериодикой разнотолщинностью подката. Наиболее близкими побочными часами биений по отношению к часе биений опорных валков данной ти будут частоты биений, вызные опорными валками соседних кле. Для определения частот, вызванных ниями опорных валков соседних тей, используется закон о поянстве секундного объема для нерывной прокатки. При этом условно рывная прокатка в листовом стане ячей прокатки заменяется непрерыв, а связь между листовым станом ячей прокатки и листовым станом одной прокатки условно заменяется рерывной связью. Тогда закон при утствии уширения запишется R,a/,(Si)h, R5a;5(HSs)h2 -R240 S2),fj(tSj)h, R, - радиус одного из опорных валков предыдущей i-1 клети, м; частота вращения этого валка, рад/с; опережение металла относительно опорного валка с радиусом Rf, о.е.; толщина металла после предыдущей i-1 клети, мм; радиус опорного валка 26 средней i-той клети, принятого за базовый,м; частота вращения базового опорного валка, рад/с; опережение металла относительно базового опорного валка, о.е.; толщина металла после средней i-той клети, мм; радиус опорного валка 25 средней Д-той клети,непринятого за базовый, м; частота вращения этого опорного валка, рад/с; S - опережение металла относительно валка с радиусом Rj, о.е.; RJ - радиус одного из опорных валков последующей i+1 клети, м; - - частота вращения этого валка, рад/с; опережение металла относительно валка с радиусом 1Ц, о.е.; ii . - толщина металла после последующей 1+1 клети,мм. Учитывая, что частота биений каж Аого опорного валка равна частоте вращения его, то на основании ззписанного выражения определяются частоты биений опорных валков соседних i-1 и i+1 клетей. последующей i+l клети (%)Н2 Rj (,)Нз Исходя из конкретных режимов про ретных режиме катки и режимов обжатий прокатываем го сортамента для данного стана опр деляется минимально возможное отноRifl+Sfi) шение строится завиЯ(1+5з)Ьз симостьа/jf f (tOg) ,. которая на фиг. представлена прямой 1 . Аналогично определяется частота Оиений, вызванная опорными валками предыдущей 1-1 клети, R«(1+5s)h cj,, cj, ц; Ь R,Yl+S)h и, исходя из максимально возможноRfiC1+Ss)h2 го отнои ения г. -4т- , строится Kf ( jn, зависимость й/, (0/5). На фиг.2 она представлена прямой 5- Между прямыми 1 и 5 на фиг.2 показана пря мая 3, которая отражает зависимость частоты биений базового опорного валка от частоты его вращения. Чтобы иметь возможность из сигна ла переменной составляющей усилия прокатки выделить частоты биений опорных валков только средней i-той клети, частота биений не базового опорного валка 25 должна быть меньш частоты биений.любого опорного валк последующей клети и больше частоты биений любого опорного валка предыдущей клети. Для этого зависимость частоты биений не базового опорного валка (д/, u/2 fu/c должна лежать та же между прямыми 1 и 5 (фиг.2), т.е должно выполняться неравенство R5(1+S.,)R . и,Г2 RsQ+;ld L2 -p--74-. --- RVrr+snii, W R-11+S. cJz Соотношение частот вращения -JuT Rsn+Ss)h больше единицы . но меньше 9 8 задается с помощью первого блока 18 задания соотношения частот вращения, о/. а соотношение пиД меньше единицы, г R5(1+Ss}h2 но больше г, помощью к, (I+ь,J п, второго блока 19 задания соотношения частот вращения. Для примера на фиг.2 приведена прямая 2, соответствующая условию По графику (фиг.2) определяются поддиапазоны частот вращения базового опорного валка и соответствующие каждому этому поддиапазону граничные частоты полосовых фильтров. Например, п-ному поддиапазону частот вращения базового опорного валка OTO/J до U/5{n-n соответствует полосовой фильтр с граничными частотами и u/fjin поддиапазону от u/gfn+i) доа)() соответствует полосовой фильтр с граничными частотами WfH() и tъщ5.t). На соответствующие граничные частоты настраиваются полосовые фильтры 4-6 блока 3 полосовых фильтров и через ключи 7-9 блока 10 ключей попеременно подключаются к выпрямителю 13,когда частота вращения базового опорного валка лежит в соответствующем данному фильтру поддиапазоне частот вращения. Определение поддиапазона частот вращения базового опорного валка осуществляется с помощью датчика 12 частоты вращения базового опорного валка и подключенного к его выходу блока 11 управления ключами, который своими выходами подключен к управляющим входам ключей и включает один из них, когда скорость базового валка находится в соответствующем поддиапазоне частот вращения. Сигнал, поступающий на вход выпрямителя 13, содержит непериодическую составляющу, обусловленную переключением полосовых фильтров k-(), так как каждый полосовой фильтр имеет различный сдвиг по.фазе.Поэтому для уменьшения амплитуды не990периодического сигнала,a также для уменьшения влияния побочных частот, обусловленных ограниченной добротностью полосовых фильтров на процесс отыскания минимальных биений опорных валков средней клети, поиск производится по огибающей выпрямленного сигнала биений. Для этого сигнал с выхода выпрямителя 13 поступает на вход фильтра I низких частот. Основная частота огибающей биений равна (u/j-cjj) и имеет максимальное значение при максимальной скорости прокатки, так как в этом случае абсолютная разница частот вращения опорных валков средней i-той клети, определяемая одним из блоков 18 или 19 задания соотношения частот вращения, имеет наибольшее значение. Граничная частота фильтра 14 низких частот выбирается большей или равной разности граничных частот последнего полосового фильтра блока 3 полосовых фильтров, который предназначен для выделения биений на максимальной скорости прокатки. Сигналы побочных частот, ослаблен ные полосовыми фильтрами +-6, в сигнале огибающей создают гармоники более высокой частоты по сравнению с частотой основной гармоники огибающей, но амплитуда у них гораздо мень ше. Поэтому в кривой огибающей наряд с глобальными минимумами наблюдаются частотные минимумы. Для того, чтобы устройство отыскивало глобальный минимум огибающей и не реагировало на частные минимумы, в блоке 16 запоминания и сравнения происходит сравнение заполненного значения огибающей с уменьшенным на несколько процентов текущим значением огибающей. Когда уменьшенное на несколько процентов текущее значение огибающей сравнивается с заполненным значением огибающей, происходит реверс сигнала задания соотношения частот вращения ог.озных валков. Для осуществления такого принципа поиска глобального минимума огибающе выход фильтра 1 низких частот соединен с в содом резистивного делителя 15 и с входом блока 16 запоминания, и сравнения,.к другому входу блока 16 подсоединен выход резистивного делителя 15- В блоке 16 запоминания и сравнения происходит запоминание пер воначального значения огибающей и сравнение этого значения с уменьшенным текущим значением огибающей, которое поступает в блок 16 с выхода резистивного делителя 15Если текущее значение огибающей по сравнению с первоначально заполненным уменьшается, в блоке 16 происходит непрерывное запоминание уменьшающегося значения огибающей. При этом сигнал, поступающий с выхода блока 16 запоминания и сравнения на вход переключателя 17, нереверсируется и соотношение частот вращения опорных валков остается прежним. Если происходит увеличение текущего значения огибающей, то в блоке 16 запоминается последнее минимальное значение огибающей, а увеличивающееся текущее значение огибающей, уменьшенное на несколько процентов за счет резистивного делителя 15, сравнивается в блоке 16 с этим запомненным последним минимальным значением огибающей. Если происходит значительное в процентном отношении увеличение огибающей, то при равенстве запомненного минимального значения огибающей и увеличивающегося текущего значения огибающей, поступающего в блок 16 с выхода резистивного делителя 15, сигнал, поступающий с выхода блока 16 запоминания и сравнения на вход переключателя 17, реверсируется. Если же происходит незначительное увеличение огибающей, обусловленное более высокими гармониками, то уменьшенное через резистивный делитель 15 текущее значение огибающей остается меньше последнего заполненного значения огибающей и реверса выходного сигнала блока 16 не происходит. Коэффициент уменьшения сигнала в резистивном делителе 15 в процессе эксплуатации можно регулировать в зависимости от амплитуды высших гармоник огибающей. Уменьшение его увеличивает погрешность регулирования, но оставляет устройство работоспособным. Точность и надежность работы устройства зависит от амплитуды высших гармоник огибающей, которая, в свою очередь, зависит от добротности применяемых в устройстве фильтров. При реверсе сигнала, поступающего с выхода блока 16 запомрнания и сравнения на вход переключателя 17, происходит отклю|-1ение одного блока заДания соотношения частит вращения опорных валков, например блока 18, от сумматора 20 и подключения другого блока задания соотношения частот вращения, например блока 19 к сумматору 20 или наоборот. При этом соотношение частот вращения опорных валков меняется, т.е. если до реверса выходного сигнала с блока 16 верхний опорный валок вращался быстрее нижнего, то после реверса сигнала с выхода блока 16 нижний станет вращаться быстрее верхнего. Замкнутая система регулирования соотношения частот вращения опорных валков, состоящая из двух блоков 18 и 19 задания соотношения частот вращения опорных валков сумматора 20, системы 27 управления индивидуальным электроприводом, индивидуального электропривода 28 и 29 рабочих валков 23 и 2,, опорных валков 25 и 26, датчиков 22 и 12 частот вращения опорных валков, блока 21 деления, обеспечивает такое соотношение частот вращения не базового опорного валка 25 и базового опорного валка 2б, которое позволяет с помощью полосовых фильтров 4-6 выделить основные частоты биения именно этих валков 25 и 26, исключая бие ние валков соседних клетей. Поочередное подключение к сумматору 20 блоков 18 или 19 задания соотношения частот вращения вызывает колебание взаимного положения опорных валков 25 и 26 около такого положения, которое обеспечиваетминимальное влияние эксцентриситетов опорных валков на толщину полосы. Введение в устройство дополнитель ного блока полосовых фильтров, вход которого соединен с выходом фильтра высоких частот, а выходы фильтров высоких частот соединены с входами дополнительно введенного блока ключей, причем управляющие входы блока ключей соединены с выходами дополнительно введенного блока управления ключами, а вход блока управления ключами соединен с выходом дополнительно введенного датчика частоты вращения одного из валков, выход блока ключей через дополнительно вве денный выпрямитель соединен с входом дополнительно введенного фильтра низ ких частот, выход которого соединен с входом блока сравнения и запоминания, а также дополнительное введение 9 12 сумматора, один вход которого соединен с выходом переключателя, другой вход сумматора соединен с выходом дополнительно введенного блока деления, входы которого соединены с выходами дополнительно введенных датчиков частоты вращения- валков, а выход сумматора соединен с входом системы управления индивидуальным электроприводом, позволяет повысить точность поддержания толщины полосы, так как совокупность введенных дополнительно блоков и названная связь между ними позволяет выделить сигнал огибающей биений, величина которого более точно отражает взаимное положение эксцентриситетов опорных валков данной клети. Амплитуда побочных гармоник, вызванная биениями валков соседних клетей, а также более высокие гармоники биений, максимально ослабляются. В связи с этим уменьшают зону нечувствительности, осуществляемую в устройстве с помощью дополнительно вводимого резистивного делителя,вход которого соединен с выходом фильтра низких частот, а выход - с одним из Ьходов блока сравнения и запоминаИия. Следовательно, в процессе регулирования уменьшается отклонение эксцентриситетов опорных валков относительно их оптимального положения. Кроме того, абсолютная величина зоны нечувствительности, которая определяется коэффициентом резистивного делителя и величиной сигнал огибающей, уменьшается при движении системы к ее оптимальному положению, т.е. происходит автоматическое уменьшение амплитуды вынужденных колебаний биений около их минимального значения, при этом частота поисковых движений системы возрастает. Формула изобретения Устройство для автоматического поддержания постоянной толщины проката, содержа1цее измеритель усилия прокатки, фильтр высоких частот, блок запоминания и сравнения, переключатель, два блока задания соотношения частот вращения опорных валков и систему управления индивидуальными электроприводами валков клети, причем выход измерителя усилия прокатки соединен с входом фильтра высоких частот, выход блока запоминания и сравнения соединен с первым входом переключателя, второй и третий входы которого соединены с выходами соответственно первого и второго блоков задания соотношения частот вращения опорных валков,о тличающееся тем, что, с целью повышения точности регулирования толщины полос путем уменьшения влияния на толщину полосы эксцентриситета опорных валков, оно дополнительно содержит блок полосовых фильт роз, блок ключей, выпрямитель,фильтр низких частот, резисторный делитель, сумматор, два датчика частоты вращения валков и блок управления ключами причем вход блока полосовых фильтров соединен с выходом фильтра высоких частот, а выходы блока полосовых фильтров соединены с первыми входами ключей блока ключей, вторые входы ключей соединены с выходами блока управления ключами, вход которого соединен с выходом датчика частоты вращения одного из рабочих валков, выход блока ключей через выпрямитель соединен с входом фильтра низких частот, выход которого соединен с входом резистивного делителя и первым входом блока запоминания и сравнения,второй вход которого соединен с выходом резистивного делителя, первый вход сумматора соединен с выходом переключателя, второй вход сумматора соединён с выходом блока деления, первый и второй входы которого соединены rt iv4 1 Чг r ipi с выходами датчиков частоты вращения рабочих валков, а выход сумматора соединен с входом системы управления индивидуальным электроприводом валков клети. Источники информации, принятые во внимание при экспертизе 1. Выдрин В,Н. Отчет ЧПИ им. Ленинского комсомола № , Челябинск, 1975, с. 9-11. ttJ/X/7fr/ inin-n fHn

(риг. 2 У/

flna) / тмг1(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство косвенного регулирования размеров проката в непрерывной группе клетей мелкосортно-проволочного стана | 1987 |

|

SU1414488A1 |

| Способ регулирования скорости электроприводов реверсивного прокатного стана с вертикальными и горизонтальными валками | 1986 |

|

SU1360834A1 |

| Устройство для регулирования скорости реверсивного прокатного стана с вертикальными и горизонтальными валками | 1980 |

|

SU956082A1 |

| Устройство регулирования натяжения полосы в межклетевых промежутках непрерывного прокатного стана | 1987 |

|

SU1519806A1 |

| Устройство для управления натяжением проката в непрерывной группе клетей мелкосортно-проволочного стана | 1986 |

|

SU1384351A1 |

| Устройство для фильтрации эксцентриситета валков при автоматическом регулировании толщины полосы | 1982 |

|

SU1063496A1 |

| Система автоматического управления реверсивным прокатным станом | 1985 |

|

SU1268233A1 |

| Система программного управления прокаткой концов полос | 1975 |

|

SU562327A1 |

| Устройство управления натяжением заготовок в многониточной непрерывной группе клетей мелкосортно-проволочного стана | 1985 |

|

SU1276388A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-14—Подача