(54) ЗАЛИВОЧНОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНЫХ

f

Изобретение относится к области .литейного производства, в частности к центробежному литью чугунных труб и является усоверяиенствованием устройства по авт. св. W 521996.

В основном авт. ев. 521996 описано заливочное устройство для центробежных машин, используемое при литье чугунных труб. Это устройство состоит из желоба с двумя сливными носками и приемной воронки. Жидкий металл на желобе разделяется, и мень шая его часть сливается непосредственно на поверхность металлической формы-,- образуя TciM тонкую корочку за твердевшего отбеленного чугуна. Оставшаяся большая часть металла зашивается уже на эту корочку и своим теплом способствует отжигу первого отбеленного слоя.

Соотно1йение поперечньрс сечений сливных носков находится в пределах от 1:5 до l.2Q, а расстояние между сливными носками 80-200 мм. Оба эти параметра выбираются в зависимости от диаметра отливаемых труб, температуры заливаемого чугуна и других технологических параметров.

- МАШИН

Однако, как известно из практики, технологические парамет|яы процесса центробежного литья труб не являются постоянными величииами. Так, например, температура заливки чугуна может колебаться в довольно значительшлх пределгис в течение короткого времени иногда даже от одного ковша к другому. Следовательно, в случаях ко10лебаний параметров процесра литья для обеспечения опт1 альног6 режима двухструйной Зсшивки возникает необходимость в оперативном регулиров 1Нии расстояния между сливными носками.15 Недостатком известного заливочного устройства по гфт. св. 521996 является отсутствие возмржности оперативного регулирования расстояния между сливными носксоли, так как это рас20стояние является величиной постоянной и для его изменения требуется замена желоба.

Целью изобретения является расширение технологических возможностей использования устройства, а именно обеспечение возможности оперативного изменения расстояния между сливными носками при изменениях параметров технологического процесса литья, нап римертемпературят заливаемого чугуна. .

Это достигается тем, что в заливочном устройстве по авт. св. 52199 выполнены дополнительные коски с поперечным сечбнием, равным поперечному сечению меньшего носка.

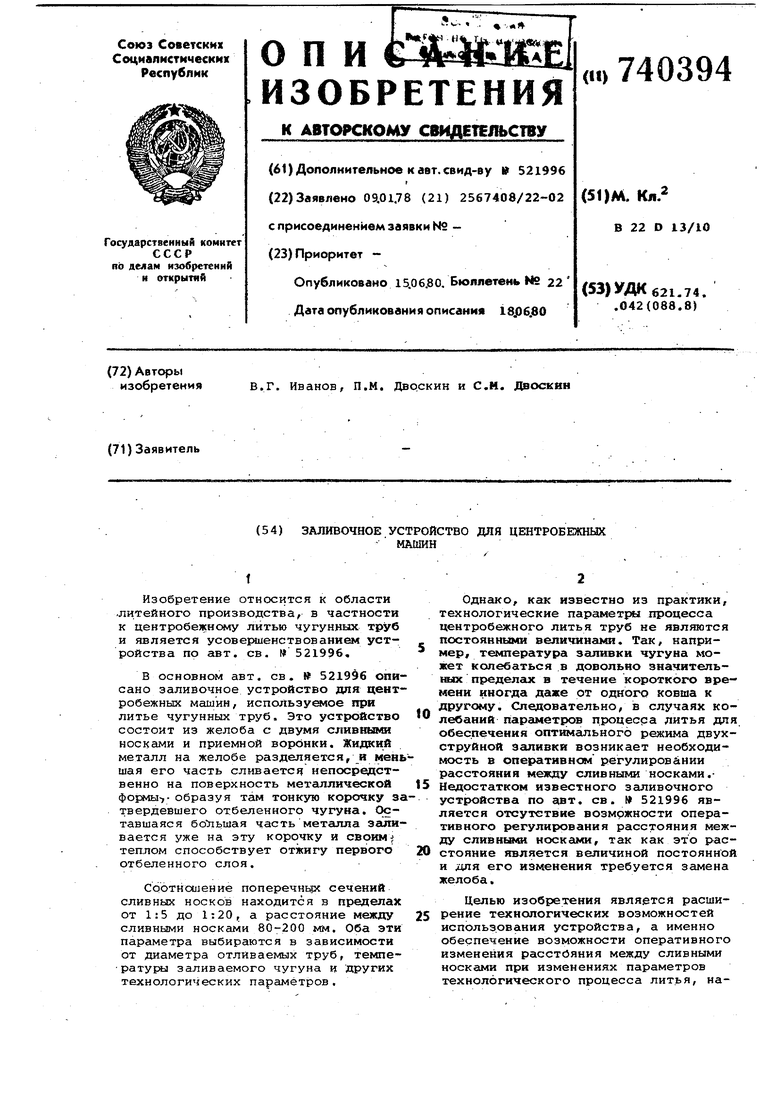

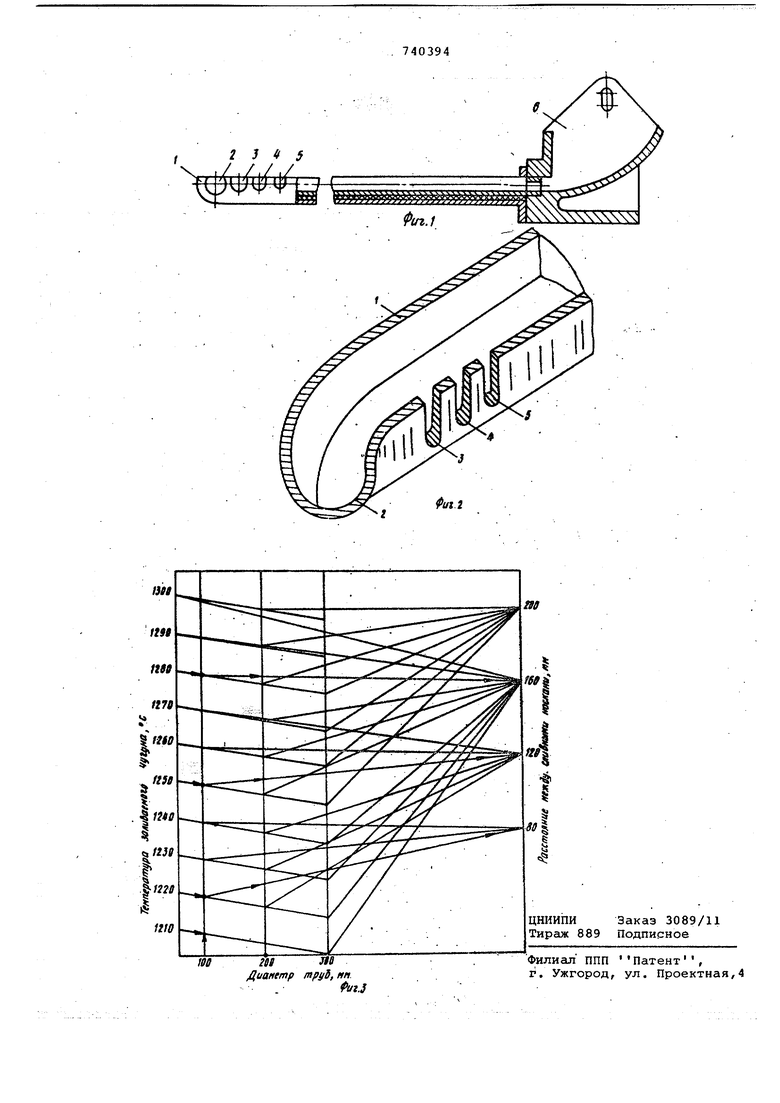

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - конец Желоба с носками; на фиг. 3 - номограмма для выбора оптимального . расстояния между сливными носками, полученная в результате математической обработки большого числа производственных данных по двухструйной :заливке труб.

. На фигурс1х пбказано згшивочное устройство, которое состоит из желоба 1 со сливными носками 2 и 3, дополнительн ами сливными носками 4 и 5 и приемной воронки 6.

При заливке металла в работе находятся всегда два носка - один сеченйя и один меньшего, аостальные перекрыта, например, огнеупорной глиной.Жидкий металл из прийлной воронки 6 поступает.на желоб 1 йа конце которого разделяется, и меншая часть сливается через один из н-осков 3, .4 или 5 непосредстве нно на поверхность металлической формы, образуя там тонкую корочку затвердевшего металла.Вслед за этим на эту отбеленную корочку через сливной носок 2 сливается оставшаяся большая часть металла, которая сплавляется с корочкОй, образуя сплоиную стенку трубы. Под действием тепла этой порции происходит отжиг тонкой короч.кй, ойразующей наружную поверхность трубы;

В случае текущего изменения параметров процесса литья работающий носок меньшего сечения легко может быт перекрыт, а вместо него открыт тот, которьай при изменившихся параметрах обеспечивает оптимальные условия явухсгруйной заливки,

Реальные температуры заливки чугуна- находятся в интервале 1210 - . Для обеснечёния нормального йроцесса двухструйной заливки труб на основ.ании предварительно проведенных производственных экспериментов бьшй уйтайовлены расстояния межд сливными носками залийочного устройCTBav . . . v

.ыбор того илииного расстояния междйу..сливными носкагли для данного диг метра труб может осуществляться, например, в зависимости От температуры заливки металла. Замеряя температуру чугуна, заливаемого в форму, по номограмме определяют для данного диаметра труб on-r MaLfftftioe расстояние между СЛИВНЫМИ носками и открывают соответствующий нОсШ меньшего сечения.

При изменении температуры заливки работающий носок может быть легко перекрыт, а вместо него открыт тот, который обеспечивает оптимальные условия двухструйной заливки.при данной температуре.

Установлено, что для работы на заливочном устройстве для труб диаметром 100 и 200 мм необходимо иметь три носка меньшего сечения на расстоянии от носка большого сечения соответственно 80, 120 и 160 мм и 120, 160 и 200 мм. На заливочном устройстве для труб диаметром 300 мм необходимо иметь два носка меньшего сечения на расстоянии от носка бо.льшого сечения 160 и 200 мм.

Например, при литье труб диаметром 100 NM температура зашивки составляет . По номограмме (на фиг.З отмечено стрелками) выбирается расстояние между сливными носками 160 мм, поэтому открытым должен быть третий от края желоба носок 5.. При снижении температурят металла до 1250 оптимальное расстояние составит 120 мм. Для этого носок 5 закрывайт и открывают носок 4. в случае дальнейшего падения температуры, например, до 1220°С необходимое .расстояние между сливными- носками составит 80 мм. При этом носок 4 закрывают и открывают носок 3..

Таким образом, предлагаемое зали-. вочное устройство позволяет оперативно в течение нескольких минут в зависимости от изменения, например, температуры заливки металла изменять расстояние между сливными носками, обеспечивая тем самым максимальный эффект

от использования двухструйной ЗсЬЛИВки металла..

Использование предлагаемого зали-. вечного устройства позволяет повысить прочность получаемых труб, так как обеспечивает стабильное устранение поверхностного отбела в трубах в процессе их литья. ;

Проведенные промышленные эксперименты показали, что при выборе оптимального расстояния между сливными носками прочность труб при использовании заливочного устройства увеличивается; на 10-15%. Это позволяет низить толщину стенки отливаемых тру.б на 5%. Ожидаемый экономический Эффект составит около, 4 руб. на 1 т труб.

Формула изобретения

Заливочное устройство для центробежных машин по авт. св. 521996, отличающеес я тем, что, с целью расширения технологических возможностей использования, оно снабжено дополнительными носками с поперечным сечением, равным поперечному сечению меньшего носка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

| Желоб центробежной труболитейной машины | 1980 |

|

SU975196A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Способ центробежного литья чугунных труб | 1973 |

|

SU447216A1 |

| Изложница для центробежного литья труб | 1990 |

|

SU1734936A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Заливочное приспособление для центробежного литья полых заготовок | 1980 |

|

SU910341A1 |

| Заливочное устройство для центробежно-литейных машин | 1980 |

|

SU959910A1 |

| Способ центробежного литья чугунных труб | 1980 |

|

SU865504A1 |

| Заливочное устройство для центробежных машин | 1987 |

|

SU1470440A1 |

Авторы

Даты

1980-06-15—Публикация

1978-01-09—Подача