(54) МЕХАНИЗМ МАЛЫХ ПОДАЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Станок для расточки отверстия под палец в поршнях | 1973 |

|

SU452440A1 |

| Резцовая головка для расточных и подрезных работ | 1981 |

|

SU952452A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| Зубчато-реечный привод подачи металлорежущего станка с ЧПУ | 2020 |

|

RU2764105C1 |

| Устройство для позиционирования и круговых подач планшайбы металлорежущего станка | 1988 |

|

SU1590317A1 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

1

Изобретение относится к станкостроению и может быть использовано в алмазно-расточных станках при подрезке торцов ножом.

Наиболее близким по технической сущности и достигаемому результату является механизм малой подачи, содержащий взаимно действующий со столом винтовой упор, приводимый гидроцилиндром посредством зубчато-реечной передачи. Для обеспечения плавности подачи и технологичности конструкции рейка выполнена с винтовым зубом, а шестерня выполнена косозубой.Ю

Механизм закрепляется на конце станины в проеме под гидроцилиндр подачи стола и находится с ним в одной вертикальной

плоскости fll.

15

Недостаток устройства состоит в его однозначности, т.е. после настройки он обеспечивает только одно фиксированное положение стола, что сужает технологические возможности станка, так как имеются детали, 20 в которых обрабатываемые торцы расположены на разных расстояниях от базовой поверхности детали. Подрезать второй торец при отсутствии у механизма второго фиксированного положения не представляется возможным, в связи с чем второй торец обрабатывается на другом станке, что снижает точность и производительность обработки.

Цель изобретения - расширение технологических возможностей алмазно-расточных станков, а также повышение точности и производительности обработки.

Указанная цель достигается тем, что механизм снабжен кинематически связанным с винтовым упором дополнительным приводом позиционирования упора, выполненным в виде гидроцилиндра, шток которого соединен с прямозубой рейкой, взаимодействующей с зубчатым колесом, выполненным на участке штока основного гидроцилиндра.

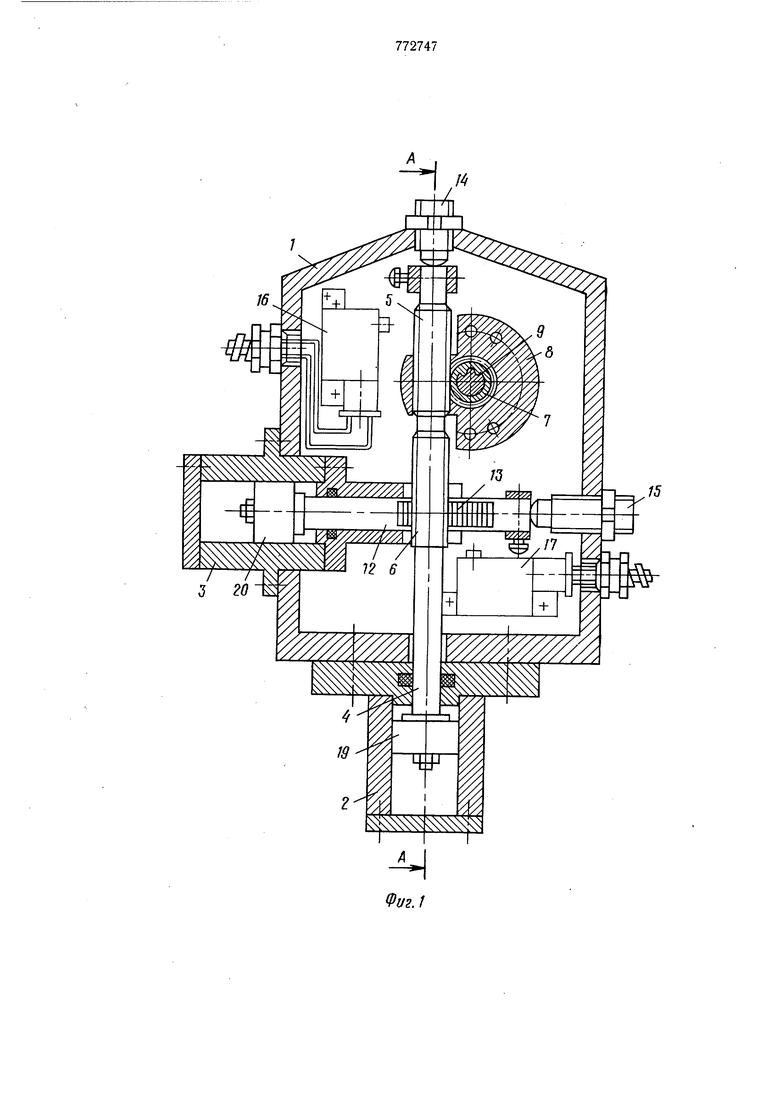

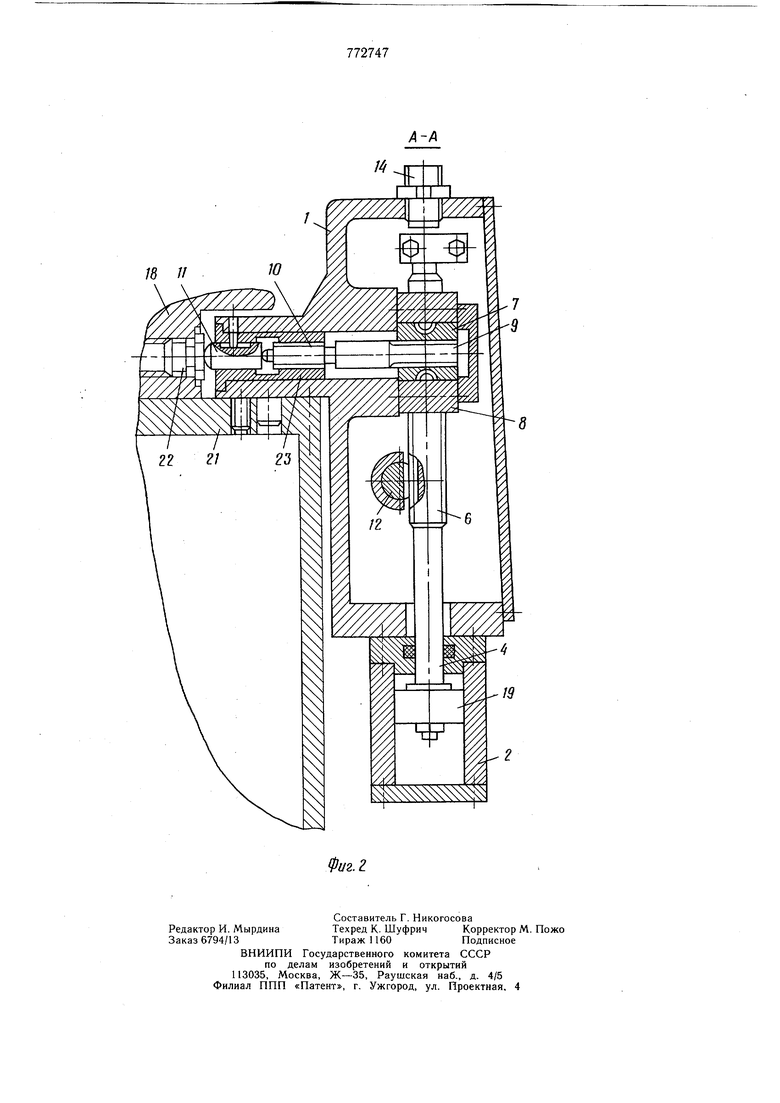

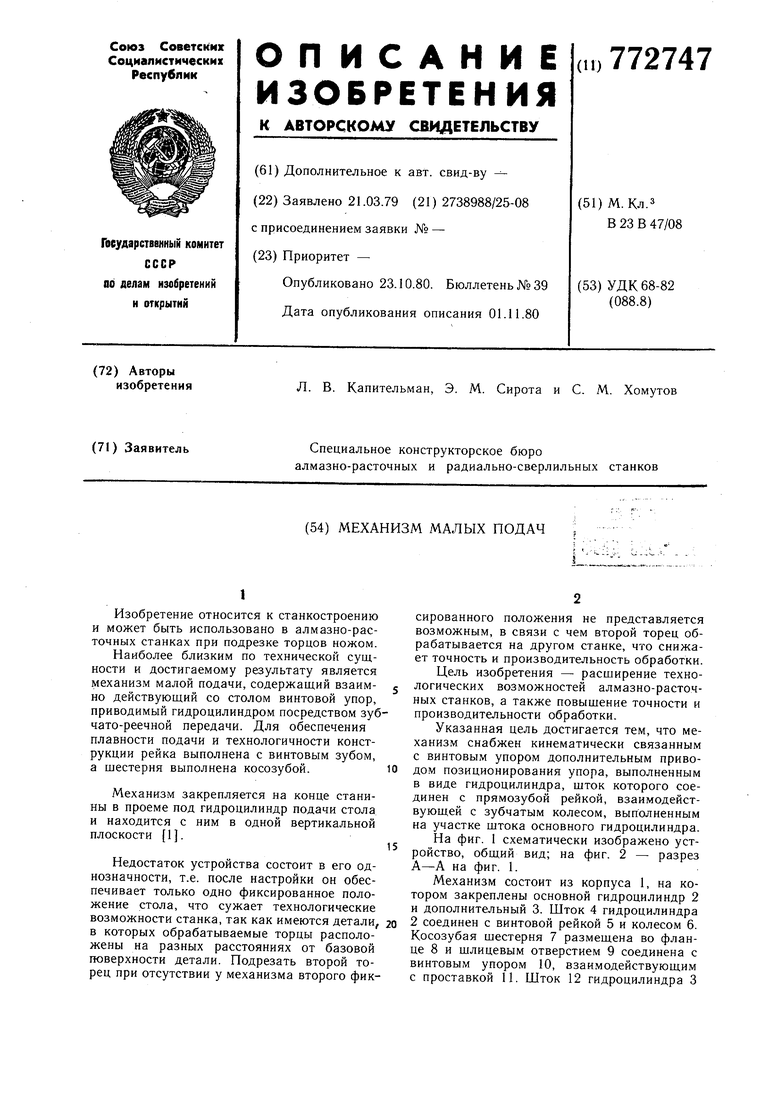

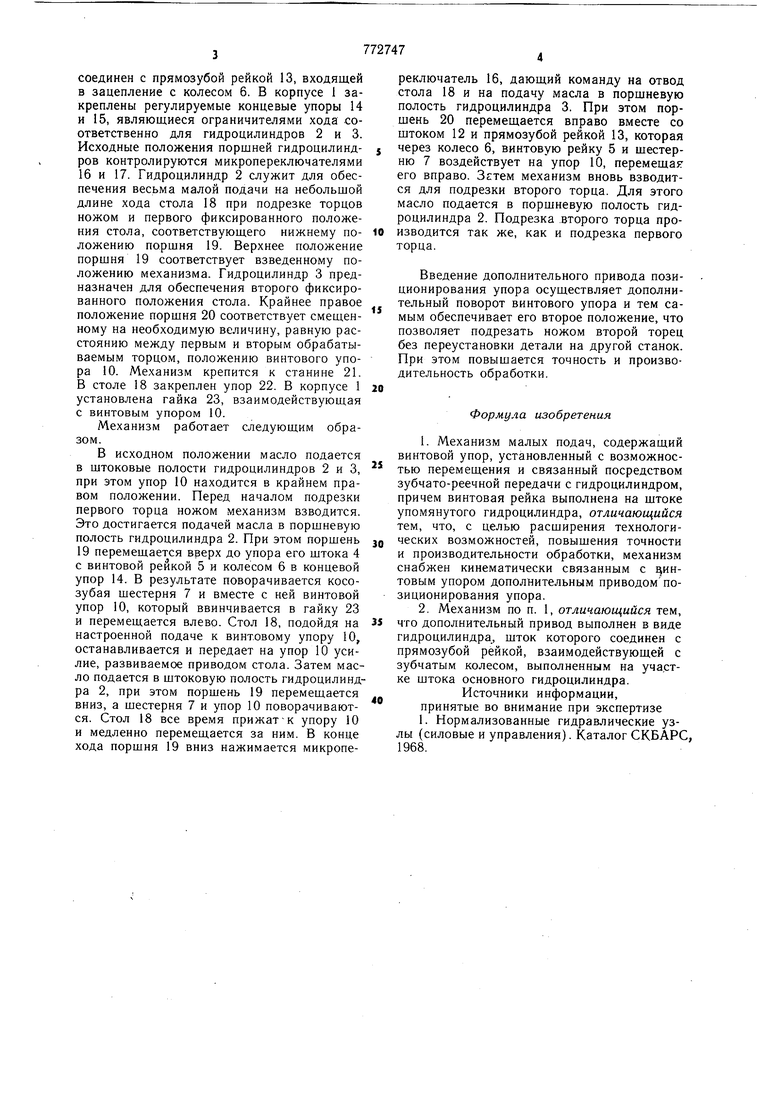

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Механизм состоит из корпуса 1, на котором закреплены основной гидроцилиндр 2 и дополнительный 3. Шток 4 гидроцилиндра 2 соединен с винтовой рейкой 5 и колесом 6. Косозубая шестерня 7 размещена во фланце 8 и шлицевым отверстием 9 соединена с винтовым упором 10, взаимодействующим с проставкой 11. Шток 12 гидроцилиндра 3

соединен с прямозубой рейкой 13, входящей в зацепление с колесом 6. В корпусе 1 закреплены регулируемые концевые упоры 14 и 15, являющиеся ограничителями хода соответственно для гидроцилиндров 2 и 3. Исходные положения поршней гидроцилиндров контролируются микропереключателями 16 и 17. Гидроцилиндр 2 служит для обеспечения весьма малой подачи на небольшой длине хода стола 18 при подрезке торцов ножом и первого фиксированного положения стола, соответствующего нижнему положению поршня 19. Верхнее положение поршня 19 соответствует взведенному положению механизма. Гидроцилиндр 3 предназначен для обеспечения второго фиксированного положения стола. Крайнее правое положение поршня 20 соответствует смешенному на необходимую величину, равную расстоянию между первым и вторым обрабатываемым торцом, положению винтового упора 10. Механизм крепится к станине 21. В столе 18 закреплен упор 22. В корпусе 1 установлена гайка 23, взаимодействующая с винтовым упором 10.

Механизм работает следующим образом.

В исходном положении масло подается в штоковые полости гидроцилиндров 2 и 3, при этом упор 10 находится в крайнем правом положении. Перед началом подрезки первого торца ножом механизм взводится. Это достигается подачей масла в поршневую полость гидроцилиндра 2. При этом поршень 19 перемещается вверх до упора его штока 4 с винтовой рейкой 5 и колесом 6 в концевой упор 14. В результате поворачивается косозубая шестерня 7 и вместе с ней винтовой упор 10, который ввинчивается в гайку 23 и перемещается влево. Стол 18, подойдя на настроенной подаче к винтовому упору 10, останавливается и передает на упор 10 усилие, развиваемое приводом стола. Затем масло подается в штоковую полость гидроцилиндра 2, при этом поршень 19 перемешается вниз, а шестерня 7 и упор 10 поворачиваются. Стол 18 все время прижат-к упору 10 и медленно перемещается за ним. В конце хода поршня 19 вниз нажимается микропереключатель 16, дающий команду на отвод стола 18 и на подачу масла в поршневую полость гидроцилиндра 3. При этом поршень 20 перемещается вправо вместе со штоком 12 и прямозубой рейкой 13, которая через колесо 6, винтовую рейку 5 и шестерню 7 воздействует на упор 10, перемещая его вправо. Згтем механизм вновь взводится для подрезки второго торца. Для этого масло подается в поршневую полость гидроцилиндра 2. Подрезка второго торца производится так же, как и подрезка первого торца.

Введение дополнительного привода позиционирования упора осуществляет дополнительный поворот винтового упора и тем самым обеспечивает его второе положение, что позволяет подрезать ножом второй торец без переустановки детали на другой станок. При этом повыщается точность и производительность обработки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Нормализованные гидравлические узлы (силовые и управления). Каталог СКБАРС 1968. u 15

Авторы

Даты

1980-10-23—Публикация

1979-03-21—Подача