(54) СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ПЛАЗМЕННОЙ ДУГОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ генерации сжатой дуги переменного тока | 1978 |

|

SU772763A1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ настройки режима плазменно- дуговой резки | 1977 |

|

SU716738A1 |

| Способ определения предельно-допусимых значений тока при обработке сжатой дугой | 1977 |

|

SU749593A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

| Способ плазменной резки | 1986 |

|

SU1542748A1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ МЕТАЛЛОВ | 1997 |

|

RU2103129C1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

1

Изобретение относится к обработке металлов плазменной дугой и может быть использовано для плазменной резки, сварки металлов и плазменно-дугового нагрева при плазменно-механической обработке.

Известны способы обработки металлов плазменной дугой, горящей между электродом плазмотрона и обрабатываемым изделием. Плазменную дугу, получают принудительным сжатием дуги с помощью сопла и продувом через него плазмообразующего газа 1.

Однако в плазмотронах, служащих для формирования плазменной дуги, из-за случайных ее флуктуации возможны внезапные возникновения двойной дуги, заключающиеся в том, что плазменная дуга распадается на две дуги, одна из которых горит между катодом и соплом, а другая - между соплом и изделием. Это аварийный режим работы плазмотрона, приводящий к немедленному его разрушению. Поэтому борьба с двойным дугообразованием является одним из важнейших вопросов при создании оборудования для плазменной обработки.

Известен способ плазменно-дуговой резки, при котором момент двойного дугообразования определяют по появлению первого импульса повышения напряжения между электродом и соплом 2. Известен также способ плдзменно-дуговой сварки, при котором момент двойного дугообразования

5 определяют по повышению напряжения меж,ду соплом и изделием 3.

Недостатки этих способов состоят в том, что напряжение между электродом плазмотрона и соплом, как и напряжение между

, соплом и изделием, зависит от многих факторов, и в первую очередь, от длины дуги, степени обжатия дуги, т. е. от величины градиента напряженности электрического поля в столбе дуги, тока дуги, диаметра сопла, расхода газа и др. Все это может

15 привести к.появлению ложного сигнала о возникновении в плазмотроне,двойной дуги даже при его нормальной работе, так как любое изменение одного из указанных факторов влечет за собой повышение напряжеJ ния между электродом и соплом плазмотрона и изделием.

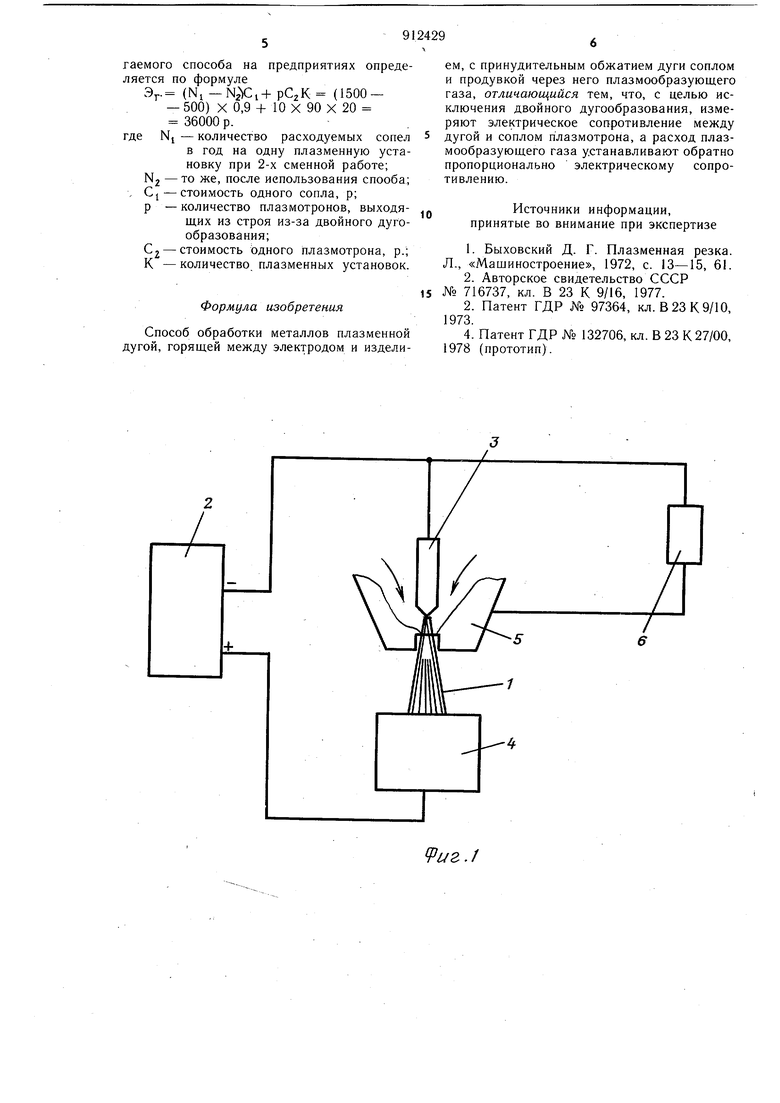

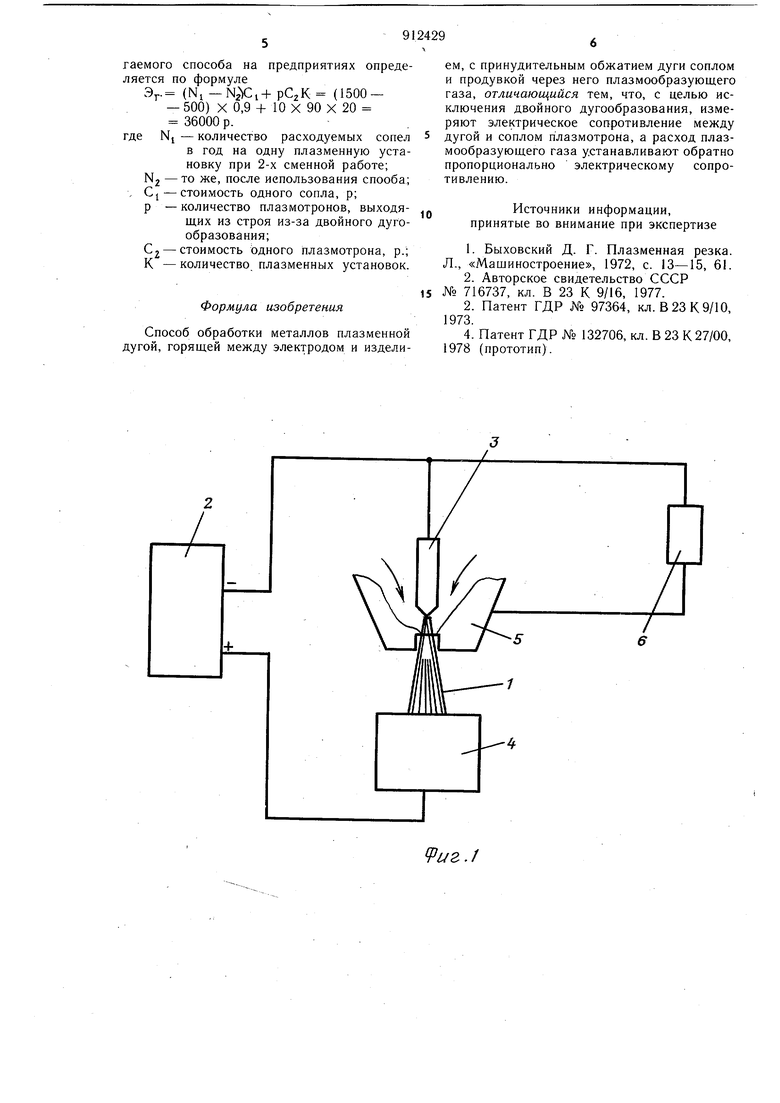

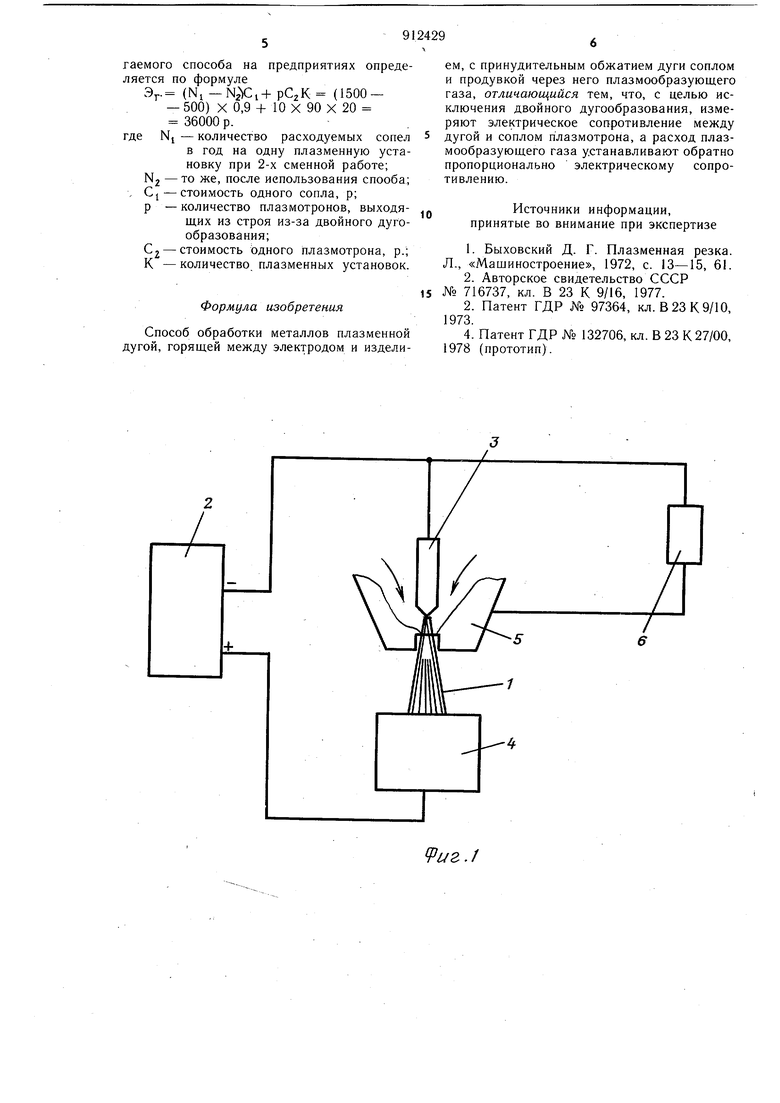

При возникновении двойной дуги, напряжения на обоих дугах также зависят от многих факторов. Кроме того, эти напряжения могут быть значительно ниже, чем напряжения на соответствующих участках нормально функционирующей плазменной дуги, вследствие резкого падения напряженности электрического поля, так как дуги становятся необжатыми. Вследствие снижения значений напряжений между электродом и соплом и соплом и изделием при двойном дугообразовании возможно непоявление сигнала об аварийной работе плазмотрона. Наиболее близким по технической сущности к предлагаемому является способ, при котором Б процессе сварки плазменной дугой непрерывно контролируют электрическую емкость между соплом и основной дугой. В случае возникновения двойной дуги указанная емкость падает, что регистрируется индикатором, по сигналу которого процесс обработки останавливают 4. Однако этот способ защиты сопла плазменной горелки обладает существенными недостатками, к числу которых следует отнести техническую сложность измерения электрической емкости между дугой и соплом и низкую надежность этого метода контроля за работой плазмотрона. При работе плазмотрона на его электроде генерируются высокочастотные колебания напряжения, которые сказываются на величине емкостного сопротивления между дугой и соплом. Природа этих колебаний достаточно сложна, частота зависит от многих трудно учитываемых факторов и не постоянная во времени. Все это приводит к трудности при измереНИИ емкости между дугой и соплом. Кроме того, для измерения указанной емкости- требуется сложное оборудование (высокочастотный генератор, электронный усилитель и др.). Цель изобретения - исключение двоиного дугообразования. Поставленная цель достигается тем, что при обработке металлов плазменной дугой, горящей между электродом и изделием с принудительным обжатием дуги соплом и продувкой через него плазмообразующего газа, измеряют электрическое сопротивление между дугой и соплом плазмотрона, а расход плазмообразуйщего газа устанавливают обратно пропорционально электрическому сопротивлению. Контроль за возникновением двойного дугообразования на величине электрического сопротивления между дугой и соплом повышает надежность фиксирования момента начала двойного дугообразования:так как исключается влияние высокочастотных наводок. Кроме того, упрощается сама система контроля, потому что измерить величину электрического сопротивления между дугой и соплом значительно проще, чем величину емкости этого участка. Увеличение расхода плазмообразующего газа при уменьшении значения электрического сопротивления позволяет приостановить начавшееся двойное дугообразование, восстановить нормальный режим работы плазмотрона, что увеличивает надежность его работы. На фиг. 1 схематично показана установка для осуществления способа плазменной обработки; на фиг. 2 - зависимость электрического сопротивления между дугой и соплом от расхода плазмообразующего газа. Плазменную дугу 1, питаемую от источника 2, зажигают между электродом плазмотрона 3 и обрабатываемым изделием 4. Дугу обжимают с помощью сопла 5 и продува через него плазмообразующего газа. В процессе обработки измеряют сопротивление между дугой и соплом. С помощью измерителя 6 (в качестве измерителя может быть использован резистор сопротивлением 30 Ом, напряжение на котором косвенно характеризует величину сопротивления между дугой и соплом). При нормальном функционировании плазменной дуги сопротивление между дугой и соплом составляет 100-ни Ом. При возникновении двойной дуги сопротивление между дугой и соплом резко падает практически до нуля. В этом случае увеличивают расход плазмообразующего газа в соотношении, обратно пропорциональном изменению сопротивления (фиг. 2). Увеличенная скорость истечения газа через сопло стабилизирует плазменную дугу, отжимает ее от стенок сопла и, сопротивление между дугой и соплом опять увеличивается. В соответствии с увеличением этого сопротивления уменьщают расход газа. Режим работы плазмотрона восстанавливается. Режимы плазменной обработки, например, могут быть такие: ток дуги, А 300; напряжение на дуге, В 150; расход плазмообразующего газа, 1,5. При работе в кислородсодержащих смесях ресурс гафниевого катода ограничен. После выгорания активной вставки начинается интенсивное плавление медной обоймы катода. Капли расплавленной меди замыкают промежуток катод-сопло плазмотрона, вследствие чего сопротивление между дугой и соплом резко падает, однако в этом случае увеличение расхода газа не приводит к увеличению сопротивления между дугой и соплом. Поэтому через 0,5 ... 0,8 с после увеличения расхода газа, если сопротивление между дугой и соплом не увеличивается, останавливают процесс обработки. Использование предлагаемого способа предотвращает аварийные ситуации плазмотрона,- втрое увеличивает стойкость сопел, а также стойкость остальных узлов плазмотрона, позволяет полностью автоматизировать контроль за работой плазмотрона, что улучшает условия труда, годовой экойомический эффект от внедрения предлагаемого способа на предприятиях определяется по формуле 3... (Ni-N2y:i+pC2K (1500-500) X 0,9 + 10Х 90Х 20 36000 р. где NI - количество расходуемых сопел в год на одну плазменную установку при 2-х сменной работе; N2 - то же, после использования спооба; , Cj - стоимость одного сопла, р; р - количество плазмотронов, выходящих из строя из-за двойного дугообразования;С - стоимость одного плазмотрона, р.; К - количество плазменных установок. Формула изобретения Способ обработки металлов плазменной дугой, горящей между электродом и изделием, с принудительным обжатием дуги соплом и продувкой через него плазмообразующего газа, отличающийся тем, что, с целью исключения двойного дугообразования, измеряют электрическое сопротивление между дугой и соплом плазмотрона, а расход плазмообразующего газа устанавливают обратно пропорционально электрическому сопротивлению. Источники информации, принятые во внимание при экспертизе 1.Быковский Д. F. Плазменная резка. Л., «Машиностроение, 1972, с. 13-15, 61. 2.Авторское свидетельство СССР № 716737, кл. В 23 К 9/16, 1977. 2. Патент ГДР jYo 97364, кл. В 23 К 9/10, 1973. 4. Патент ГДР № 132706, кл. В 23 К 27/00, 1978 (прототип).

RgCjOM 4f7O

320

240

/50

3 ff,MVv 4

Фиг. 2

Авторы

Даты

1982-03-15—Публикация

1980-07-01—Подача