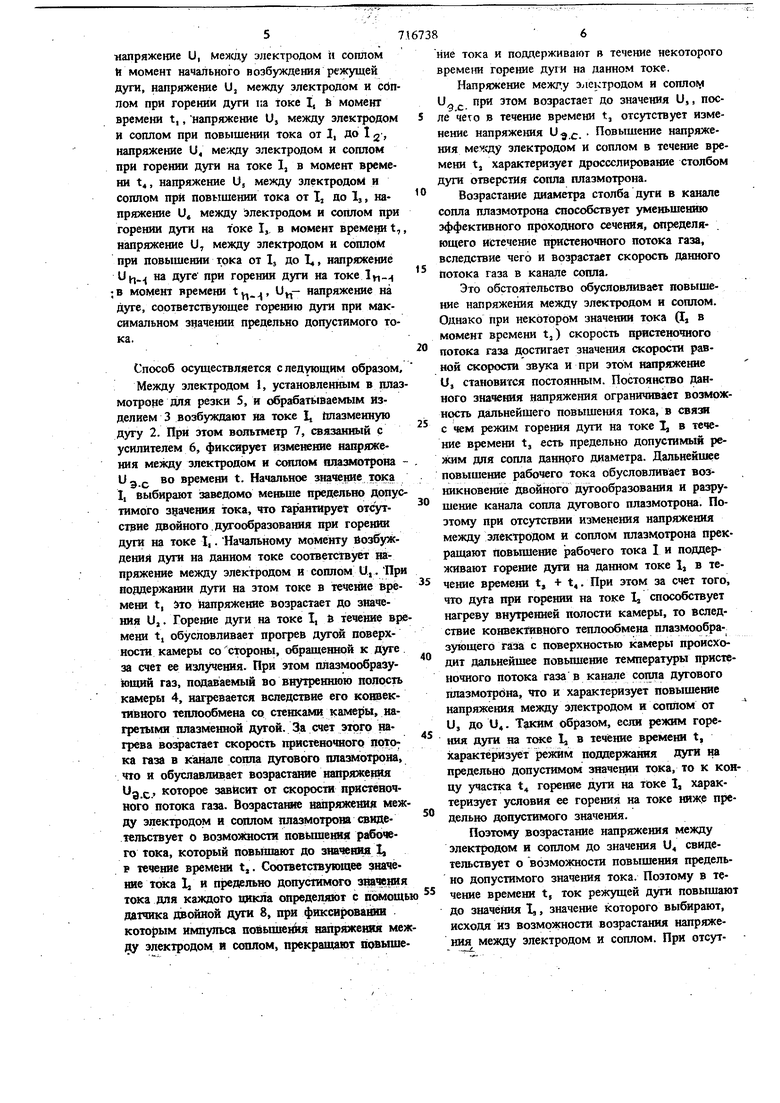

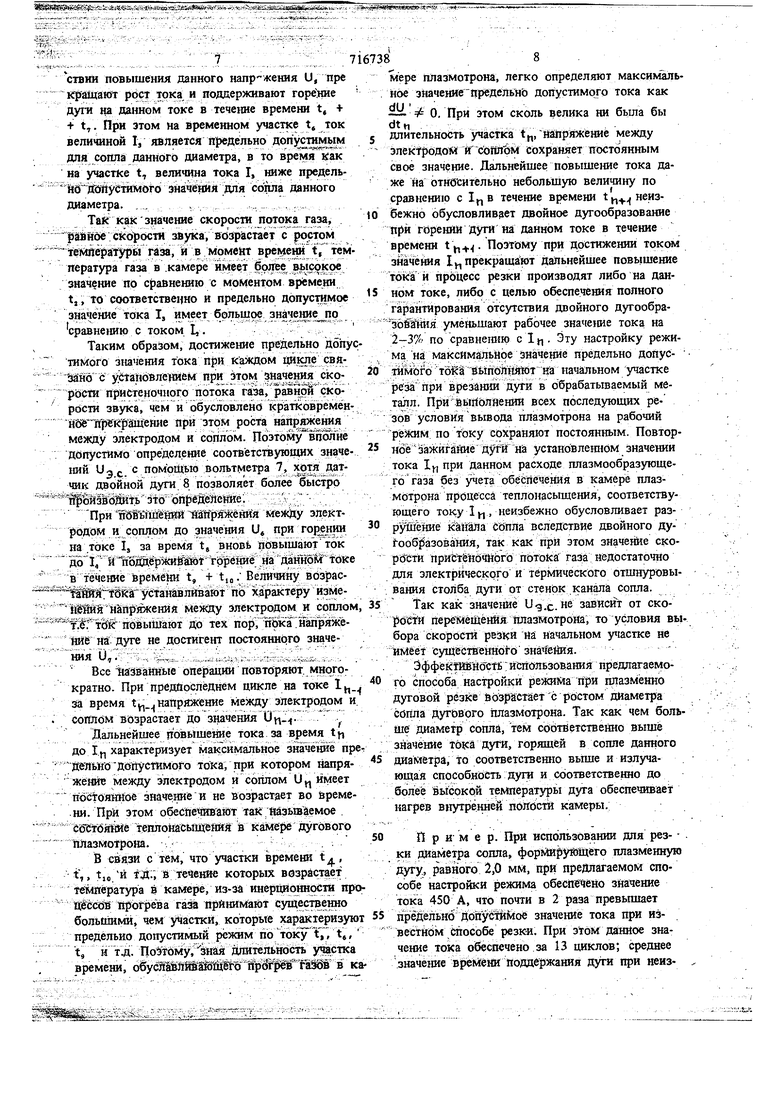

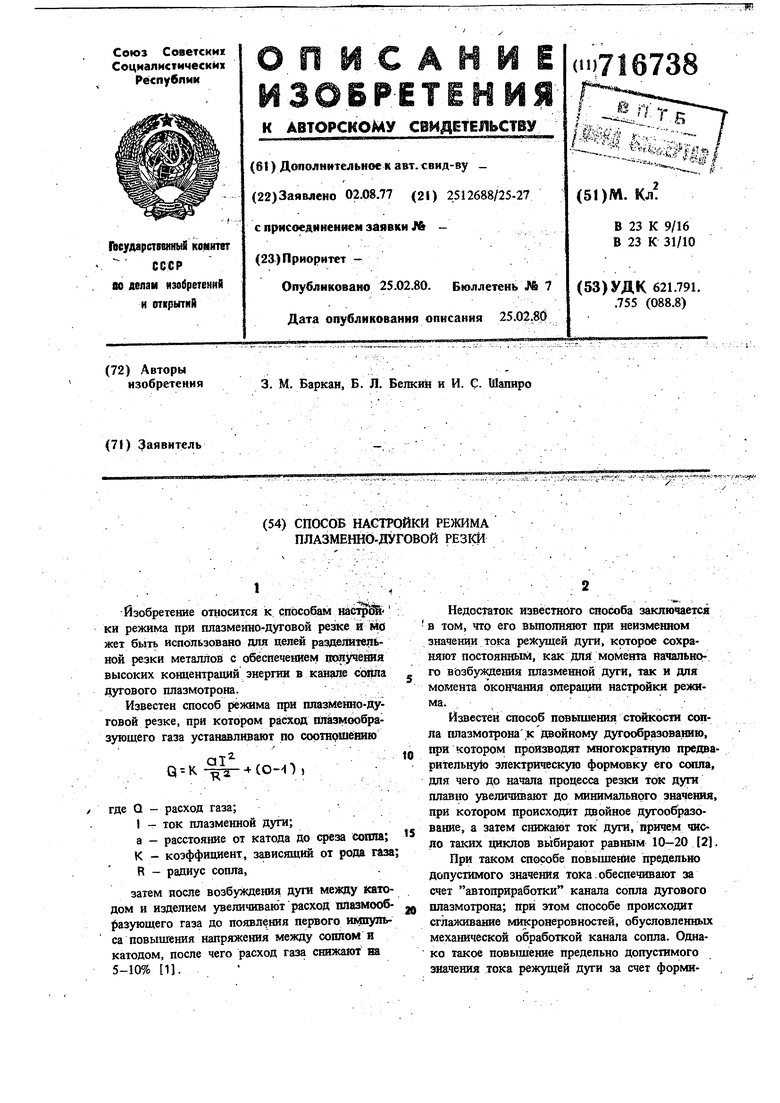

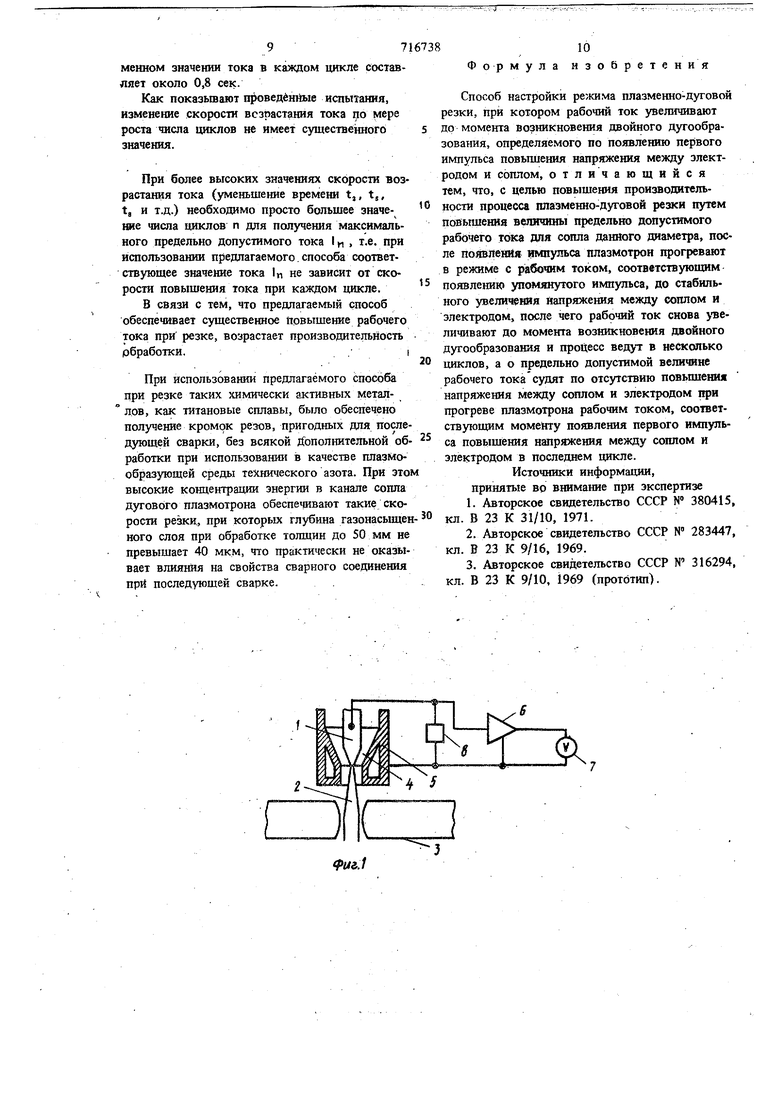

:; . изобретение относится к способам | стрШ ки режима при плазменно-дуговой резке и мо жет быть использовано для целей раэдеяительной резки металлов с обеспечением попучешя высоких концентраций энергии в канале сбила дугового плазмотрона. Известен способ режима при плазменно-дуговой резке, при котором расход Ш11Ё1змообразугащего газа устанавливают по соотяошеяию - -CO-I) ) где Q - расход газа; ) - ток плазменной дуги; а - расстояние от катода до среза сопла; К - коэффициент, зависящий от рода газа R - радиус сопла, затем после возбуадеиия дуги между icatoдом и изделием увеличивают расход плазмооб азующего газа до появления первого импуиьса повышения напряжения между соплом я катодом, после чего расход газа снижают на 5-10% 1. Недостаток известного способа заключается в том, что его вьшолняют при неизменном значении тока режущей дуги, которое сохраняют постоянньш, как для Момента йачальнрго возбуждения плазменной дуги, так и для момента окончания операции настройки режима. . - Известен способ повьппения стойкости сопла плазмотронак двойному дугообразованию, Щ}Н котором производят многократную предвариТельну1о электрическую формовку его сопла, для чего до начала процесса резки ток дуги Ш1ав1Ю увеличивают до минимального значения, при котором происходит двойное дугообразование, а затем снижают ток дуги, причем число таких циклов выбирают равным 10-20 2. При таком способе повыщеш1е предельно допустимого значения тока обеспечивают за счет автоприработки канала сопла дугового плазмотрона; при этом способе происходит сглаживание мтсронеровностей, обусловленных механической обработкой канала сопла. Однако такое повыщение предельно допустимого айачения тока режущей дуги за счет форми37ровки эффектив1со только при малых кокценТ рациях эыергш в канале сопла дуговйго плазмотрона, т.е. в ом случае, когда ведачина при стеночного зазора между столбом Дуги и стенкаШ канала сопла является минимальной. Наиболее близким по технической сущности и достигаемому эффекту к предложенному способу является способ настройки режима плазменно-дуговой резки, при котором рабочий ГОК плавно увеличивают до возникновения двойного дугбобразовзкия, а момент возникно вения двойного д тойбраз6вадая опредвлйют . по появлению первого импульса повышения на пряжения между электродом и соплом {3J, Недостатком известного способа является то, что момент первого возшкновения двойного дугообразования, соответствующий выбору рабочего тока, не характеризует п рвдельнодопустийое значение тока для сопла данного диаметра, так как в этот момент времени газ в камере дугового плазмотрона практически не прогрет. Действительно, дальнейшее повышение тока приводит к разрушению канала сопла дугового плазмотрона. Однако при этом выбор тока режущей дуги (иаксймального предельно допустимого значения, что в свою очередь снижает производительность обработки. Между тем в камере дугового п}13змЬтрона имеет место та называемый автоподогрев плазмообразу Еощего газа, обуслрвленньШ теплообменом rasia с внутренней полостью камеры, которая Нагревается за счет излуче1шя плазменной дуги. Это повышение во времени температ ы газа в камере плазмотрона приводит к увеличению скоросш истечения npHCTeHoitaoronoteiSa газа в канале сопла Ш1азмотро иа, что позволяет реализовать при данном значении расхода газа более выбокиё предельнодотустимьге значеш1я тока и соответственно повысить производительность обработки. Ишопьзование явления автоподогрева плаз мообраз5/ЙЩегога5апЪзйолЯёгповысит предельйодопустимое значение тока режущей йуги и соответственно производительность обработки гарантируя при этом отсутствие разрушения канала сопла дугового плазмотрона. Цель изобретШ1я - пбйшШшё производительности процесса ппазменно-дуговой резки пу тём повьпйения величины предельно допустимого рабочего тока для сопла данного диаметра. Это достигается тем, что в способе настройки режима плазменно-дуговой резки, при котором рабочий ток jTSejnwtHSarot до момента возникновения двойного дугообразования, определяемого по появлению первого импульса повыщения напряжения между электродом и соплом после йоявления импульса плазмотрон прогревают я режиме с рабочим током, соответствующим появлению упомянутого нмпульса, до стабильного увеличения напряжения, между соплом и электродом, после чего рабочий ток снова увеличивают до момента возникновения двойного дугообразования и процесс ведут в несколько циклов, а о предельно допустимой величине рабочего тока су;плт по отсутствию повышения напряжения между соплом и электродом при прогреве плазмотрона рабочим током, соответствующим моменту появления первого импульса повышения напряжения между соплом и электродом в последнем цикле. На фиг, 1 дана схема устройства, используемого для выполнения способа настройки режима плазменно-дуговой резки, на фиг. 2 графически показано изменение тока и среднего зна- чения напряжения между электродом и соплом. Устройство содержит электрод 1, плазменную дугу 2, обрабатываемое изделие 3, внутреннюю полость 4 камеры дугового плазмотрона; плазмотрон 5 для резки, усилитель 6, вольтметр 7, датзд1к 8 двойной дуги. На фиг. 2 показано значещ1е тока 1 режущей дуги, время t, начальное значение тока Ij режущей дуги, предельно допустимое значение тока I, при втором его повышении, предельно допустимое значение тока Ij при третьем его повышении, предельно допустимое значение тока « при четвертом его повышении, предельно допустимое значение тока 1. при предпоследнем его Повышении, максимальное значение предельно допустимого тока, 1 , 3ha4ej; ние тока 1,., обуславливающее возникновение двойной дуги в канале сопла дугового плазмотрона, время tj Горения дуги на начальном значении тока I,, время t, возрастания тока от I, До тока I,, время t, обеспечения постоянства напряжения между электродом и соплом при горении на токе 1, время t, возрастания напряжения между электродом и соплом при горении дуги на токе Ij, время t, возрастания тока от Ij до 1з, время t, горения дуги на токе I, при неизменном значении напряжения между электродом и соплом, время t.. возрастания напряжения между электродом и , соплом при ropietuffl дуги на токе I,, время t, возрастания тока от 1, до I,, время t, горения дуги на токе X, при неизменном знача- , НИИ напряжения между электродом и соплом, время t,o возрастания напряжения между электродом и соплом при горении дуги на токе 14, время t возрастания ,ток8 от i. До 1|, время ty, горешя Дуги на трке 1 , время t возрастания тока от 1 до тока двойного дугообразования, время 1 горения дуги при наличии двойного дугообразоваиия, тпряжение Ug. между соплом и электродом напряжение U, меясду электродом и соплом h момент начального возбуждения режущей дуги, напряжение U, между электродом и сип лом при горении дуги па токе I, h момент времени t,, напряжение U, между электродом и соплом при повышении тока от I, до 1 g, напряжение U, между электродом и соплом при горении дуги на токе J, в момент времени t,, напряжение U, между электродом и соплом при повышении тока от I, до 1,, напряжение и между электродом и соплом при горении дуги на токе 1 в момент времени t, напряжение U, между электродом и соплом при повышении тока от 1, до I,, напряжение и,. на дуге при горении дуги на токе 1п ;в момент времени ty, U,- напряжение на дуге, соответствуюшее горению дуги при максимальном значении предельно допустимого тока. Способ осуществляется следующим образом, Между электродом I, установленным в олаз мотроне для резки 5, и обрабатьшаемым изделием 3 возбуждают на токе 1 (шазменную дугу 2. При этом вольтметр 7, связанный с усилителем 6, фиксирует изменение напряжения между электродом и соплом олазмотрона и во времени t. Начальное знатение тока I, выбирают заведомо меньше предельно допус тимого значения тока, что гарантирует отсутствие двойного дугообразования при горении дуги на токе I,. Начальному моменту воз |уждения дуги на данном токе соответс1вуег uiлряжение между электродом и соплом U,. При поддержании дуги на этом токе в течение времени t, дто напряжение возрастает до значения и, .Горение дуги на токе I, и течеше вре мени t, обусловливает прогрев дугой поверхности камеры со стороны, обращенной к за счет ее излучения. При этом плазмообразующий газ, подаваемый во внутреннюю полость камеры 4, нагревается вследствие его конвективного теплообмена со стенками камеры, нагретыми плазменной дугой. За счет этого нагрева вофастает скорость пристеночного лрто; ка газа в канале сошга дугового плазмотрона, что к обуславливает возрастание напряжения Э.с. которое зависит от скорости пристеночного потока газа. Bo3pacra ete на11ряжеяи меж ду электродом и соплом плазмотрона свидетельствует о возможности повышения рабочего тока, который повышают до знаэдния 1 в течение времени t,. Соответствующее значение тсяса I, и предельно допустимого зна%ния тока для каждого щпсла определяют с пЫлоШЬ датчика двойной дуги 8, при фиксировании которым импульса noBbnueieu напряжения меж ду электродом и соплом, прекращают повышение тока и поддерживают в течение некоторого времени горение дуги на данном токе. Напряжение между ЭJleктpoдoм и соплом Ug при этом возрастает до значения U,, после чего в течение времени t, отсутствует изменение напряжения U . Повышение напряжения мехзду электродом и соплом в течение времени t, характеризует дросселирование столбом дуги отверстия сопла плазмотрона. Возрастание диаметра столба дуги в каиале сопла плазмотрона способствует умеиьшению эффективного проходного сечения, определяющего истечение пристеночного потока газа, вследствие чего и возрастает скорость данного Потока газа в канале сопла. Это обстоятельство (Лусловливает повышение напряжения между электродом и соплом. Однако при некотором значении тока (I, в момент времени tj) скорость пристеночного потока газа достигает значения скорости равной скорости звука и при этом напряжение и, становится постоянным. Постоянство данного зна«юния напряжения ограничивает возможность дальнейшего повышения тока, в связи с чем режим горения дуги на токе 1, в течение времени t, есть предельно допустимый ремсим для сопла данного диаметра. Дальнейшее повышение рабочего тока обусловливает возникновение двойного дугообразования и разрушение канала сопла дугового плазмотрона. Поэтому при отсутствии изменения напряжения между электродом и соплом плазмотрона прекращают Повьпиение рабочего тока 1 и поддерживают горение дуги на данном токе 1, в течение времени t, + t. При этом за счет того, что дуга гфи горении на токе I, способствует нагреву внутренней полости камеры, то вследствие конвективного теплообмена плазмообразу Ьщего газа с поверхностью камеры происходит дальнейшее повьпиение температуры пристеночного потока газа в канале сопла дугового плазмотрона, что и характеризует повышение напряжения между электродом и соплом от Uj до и,. Таким образом, если режим горения дуги на тсйсе 1 в теч(гние времени t, характеризует режим поддержания дуги на предельно допустимом значении тока, то к концу участка t ropemie дуги на токе 1, характеризует условия ее горения на токе ниже предельно допустимого значения. Поэтому возрастание напряжения между электродом и соплом до значения U, свидетельствует о возможности повышения предельно допустимого значения тока. Позтому в течение времени t, ток режущей дуги повышают до значения 1,, значение которого выбирают, исходя из возможности возрастания напряжения между электродом и соплом. При отсут.;„ ....I.,. I..i..,..l ,...,.;::::,...;/; ствии повышения данного напряжения U, пре кращакя тока и поддерживают ropejoie душ на данном токе в течение времени t, + + t. При этом на временном участке t, ток величиной Ij является предельно допз тим 1м для сопла данного диаметра, в то время как на участке t, величина тока I, ниже предель. i Q-jfOftyff-j f QfQ значения для сопла данного диаметра. .., . ,, . , , -..„--,-.,--,., Так как значение скорости потока газа, равное скЬрости звука, возрастает с РОСТОМ температуры газа, и в момент Bpei«ejpit, тем пература газа в .камере имеет более высокое значение по сравнению с моментом времени t,, то соответственно и предельно допустимо значение тока I, имеет большое sHaie ejno сравнению с током I,. Таким образом, достижение предельно допу тимого зшчения тока при каждом цикле связано с установлением при зтом значения скорости пристеночного потока газа, равнш скорости звука, чем и обусловлено кратковременнОё пр«кращение при зтом роста напряжения между злектродом и соплом. Позтому 1вп«элне допустимо определение соответствующих значений Ug с помощью вольтметра 7, хотя датчик двойной дуги 8 позволяет более быстро фБйзвоЗить это определение. При ndlBbimieHHri напрйжения между злектродом и соплом до значения U, при горении на токе 1, за время t, вновь повышают ток , И поддерживают горение на данном токе в течение времени t, + t. Величину возрас -|ШГй Гбка устанавливают по характеру изме Пёйия напряжений между злектродом и соплом т .. тбкг повышают до тех пор, пока напряжеййё «а дуге не достигент постоянного значения и,. „, ., . . Все 1йЗваннь е операции повторяют, многократно. При предйослёднем цикле на токе 1 за время напряжение между злектродом и соплом возрастает До значения 0.. . . Дальнейшее повышение тока за время tf, до If характеризует максимальное значёШё пр дегльшдопустимого тока, .при котором напряжените между з лектродом и соплом U имеет постояшое значение и не возрастает во времени. При зтом обеспечивайт так йазьтаемое е(з5СтйШйе тешгонасыщеййя в дугового плазмотрона.. . В связи с тем, что участки времени t, t,, tj, и т.д;; 6 течение которых возрастает температура в KaMepie, из-за инерционн()Сти пр даесотй ttporjpeBa газа прйнилйют больишми, чем у 1астки, которые зсарактеризую предельно допустимый режим по току t,, t, t, и т.д. Поэтому,зная длительность участка времени, оёусл&ВПйаШЫЦВго прбгрев в к мере плазмотрона, легко определяют максимальное значение Предельно допустимого тока как 0. При зтом сколь велика ни была бы длительность участка t, йапряжение между элек1родо1й й сОплоМ сохраняет постоянным свое значение. Дальнейшее повышение тока даже йа отмбйительно небольшую величину по сравнению с 1,в течение времени t неизбежно обусловливает двойное дугообразование при горении дуги на данном токе в течение времени tj,.. Позтому при достижении током зйачёния Ij., прекращают Дальнейшее повышение тока и процесс резки производят либо иа данном токе, либо с целью обеспечения полного га1 антирования отсутствия двойного дугообразбйаШя уменьшают рабочее значе1ше тока на 2-3% по сравнешгю clt. Эту настройку режима на максимальное значение предельно допус- тимого тоКа выполняет ка начальном участке реза при врезании дуги в обрабатываемый металл. При 1выйоляешш всех последующих резов условия вывода плазмотрона на рабочий режим по току сохраняют постоянным. Повторноезажигайиёдуг на установлегшом значении тока 1 при данном расходе плазмообразующег6 газа без учета обеспечейия в камере плазмотрона процесса теплоиасыщения, соответствующего току I , неизбежно обусловливает разрЗ Шение йаййЛа СОпЛа вследствие двойного ду ооб азования, так как прИ зтом значение скоpdCTK приЬтёнОчйогЬ потока газа недостаточно для злектрйческого и термического отшнуровывания стоЛба дуги от стенок канала сопла. Так как значение Ug.c. не зависит от скоройи перемещения йлазмотроиа, то условия выбора скорости резки на начальном участке не имеет существенн6}озна ййня. ЭффеЙиВНбсть: использования предлагаемого способа настройки реяшйа при плазмёино дуговой резке йОзрастаетс ростом диаметра сопла дугового плазмотрона. Так как чем больше диаметр сопла, тем собтветствейио выше значение тОка дуги, горяшей в сопле данного диаметра, то соответственно выше и излучающая способность яутн и соответственно до более высокой температуры дуга обеспечивает нагрев внутренней ПОЛОСТИ камеры. П р и м е р. При использовании для рез- ки диаметра сопла, форМИруК)Щего плазменную дугу, равного 2,0 мм, при предлагаемом способе иастройки режима обеспечено значение тока 450 А, что почти в 2 раза превьпшет предельно ДОпуШмое значение тока При известйбм способе резки. При зтОМ даииое значеше тока обеспечено за 13 циклов; среднее значе1иев ре1йеш Поддержания Дуги при неиз- . 97 менном згачении тока в каждом цикле составляет около 0,8 сек. Как показьшают проведённые испытания, изменение скорости всзрастания тока по мере роста числа циклов не имеет существеннюго значения. При более высоких значениях скорости возрастания тока (уменьшение времени t,, t,, tj и т.д.) необходимо просто большее значение числа циклов п для получения максимального предельно допустимого тока I ц , т.е. при использовании предлагаемого. способа соответствующее значение тока 1, не зависит от скорости повышения тока при каждом цикле. В связи с тем, что предлагаемый ;пособ обеспечивает существенное Повышение рабочего тока при резке, возрастает производительность обработки. .При использовании предлагаемого способа при резке таких химически активных металлов, как титановые сплавы, было обеспечено получение кромок резов, пригодных для после дующей сварки, без всякой Дополнительной об работки при использовании в качестве плазмообразующей среды технического азота. При это высокие концентрации энергии в канале сопла дзо-ового плазмотрона обеспечивают такие скорости резки, при которых глубина газонасьццен ного слоя при обработке толшин до 50 мм не превышает 40 мкм, что практически не оказывает влияния на свойства сварного соеданения при последующей сварке.. 10 Ф о р мула изобретен и я Способ настройки релсима плазменно-дуговой резки, при котором рабочий ток увеличивают до момента возникновения двойного дугообразования, определяемого по появлению первого импульса повьпиения напряжения между электродом и соплом, отличающийся тем, что, с целью повышения производительности процесса плазменно-дуговой резки путем повьщения величины предельно допустимого рабочего тока для сопла данного диаметра, после появления 1импульса плазмотрон прогревают в режиме с рабочим током, соответствующим появлению упомянутого импульса, до стабильного увеличения напряжения между соплом и электродом, после чего рабочий ток снова величивают до момента возникновения двойного дугообразоваиия и процесс ведут в несколько циклов, а о предельно допустимой величине рабочего тока судят по отсутствию повьпиения напряжения между соплом и электродом при прогреве плазмотрона рабочим током, соответствующим моменту появления первого импульса повь1шёния напряжения между соплом и электродом в последнем цикле. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 380415, кл. В 23 К 31/10, 1971. 2.Авторское свидетельство СССР № 283447, кл. В 23 К 9/16, 1969. 3.Авторское свидетельство СССР N 316294, кл. В 23 К 9/10, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плазменно-дуговой резки | 1977 |

|

SU742086A1 |

| Способ плазменно-дуговой обработки | 1977 |

|

SU782973A1 |

| Способ определения предельно-допусимых значений тока при обработке сжатой дугой | 1977 |

|

SU749593A1 |

| Установка для плазменно-дуговой резки | 1978 |

|

SU716746A1 |

| Устройство для плазменно-дуговой резки | 1978 |

|

SU716747A1 |

| Способ настройки режима при плазменнодуговой резке | 1977 |

|

SU659325A1 |

| Способ плазменно-дуговой обработ-Ки | 1979 |

|

SU812482A1 |

| Горелка для плазменно-дуговойРЕзКи | 1979 |

|

SU814628A2 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| Горелка для резки сжатой дугой | 1977 |

|

SU698733A1 |

.1

s- Предельно- допустимый то

убойное дугод развёамие

Фа г. 2

Авторы

Даты

1980-02-25—Публикация

1977-08-02—Подача