1

Изобретение относится к электротехнологии, в частности к способам изготовления электродов-инструментов, используемых в электроэрозиониой обработке.5 Известен способ изготовления электрода-инструмента для электроэрозионного прошивания отверстий, согласно которому деформируют коаксиально расположенные наружный элемент по внут- tO реннему за счё± приложения к наружному элементу растягивающего усилия ij.

К недостаткс1М данного способа следует отнести невозможность изготовления сложнопрофильиого злектрода-инст- 5 румента с высокой точностью и, как следствие этого, получение изделий, например матриц вырубных штампов, с низкой точностью.

Цель изобретения - повышение точности получаем изделий.

Указанная цепь достигается тем, что на внутренний элемент с профилем, подобным изделию, наносят слой изоли-25 руищего материала, затем размещают его в стаканообразном наружном элементе и осуществляют гидростатическое обжатие с последующим удалением донной части наружного элемента. 30

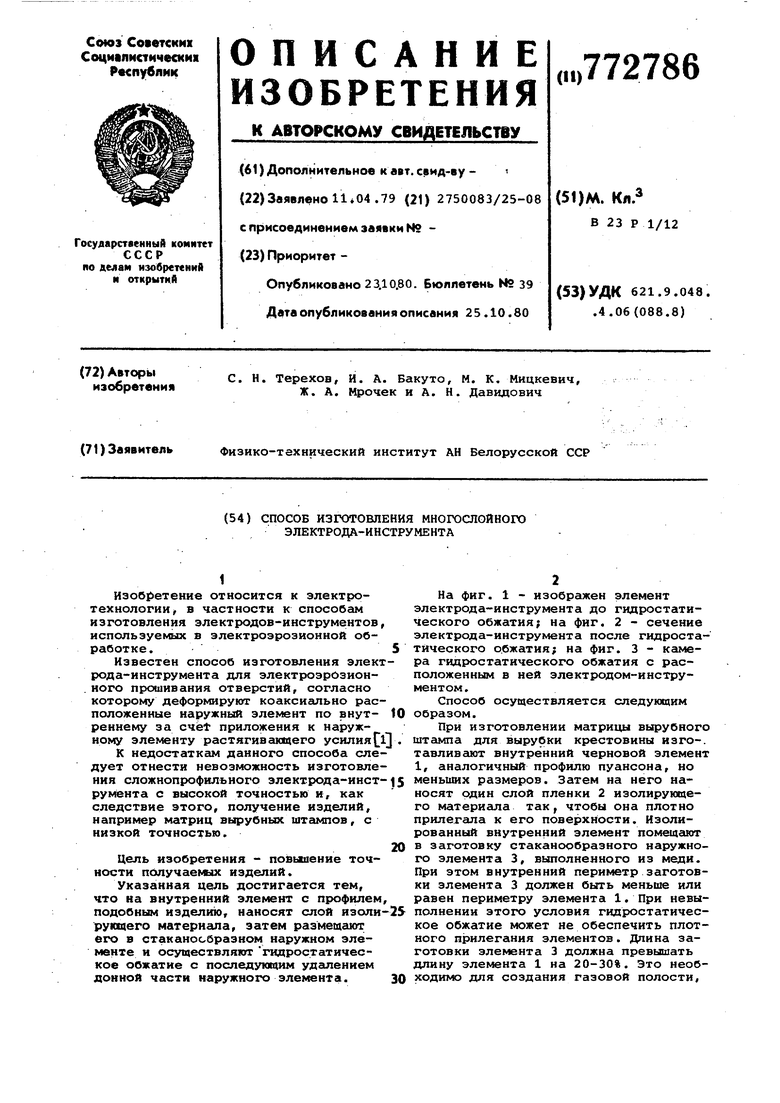

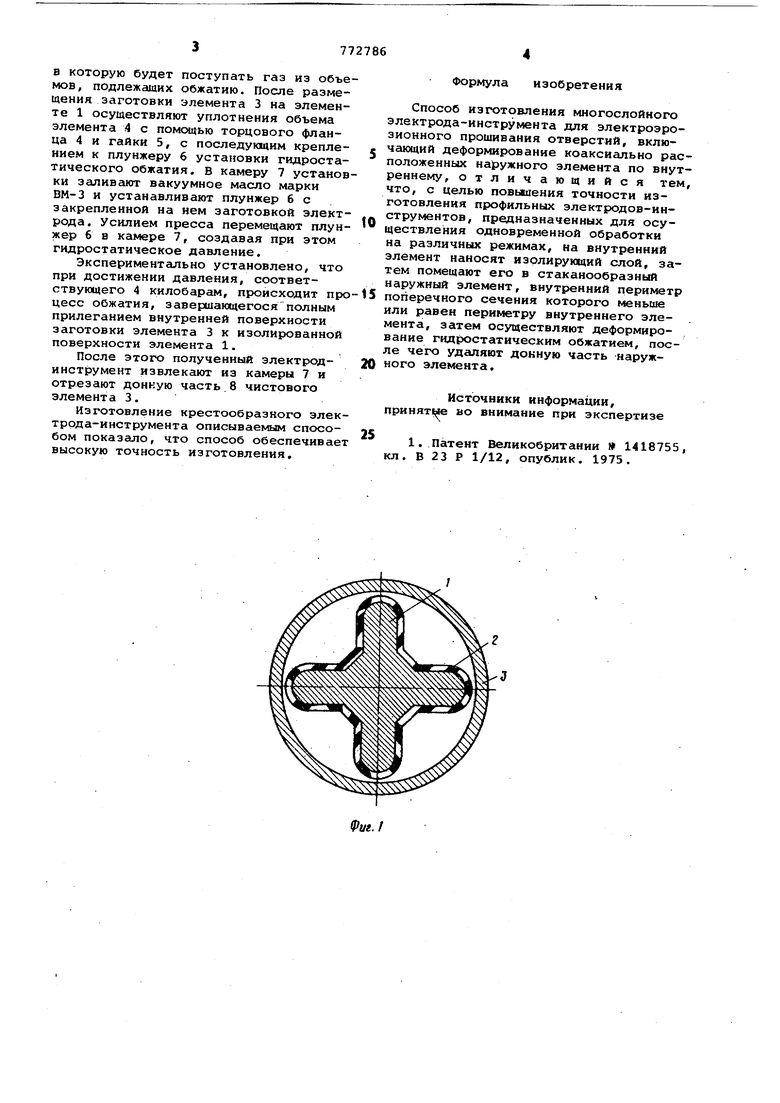

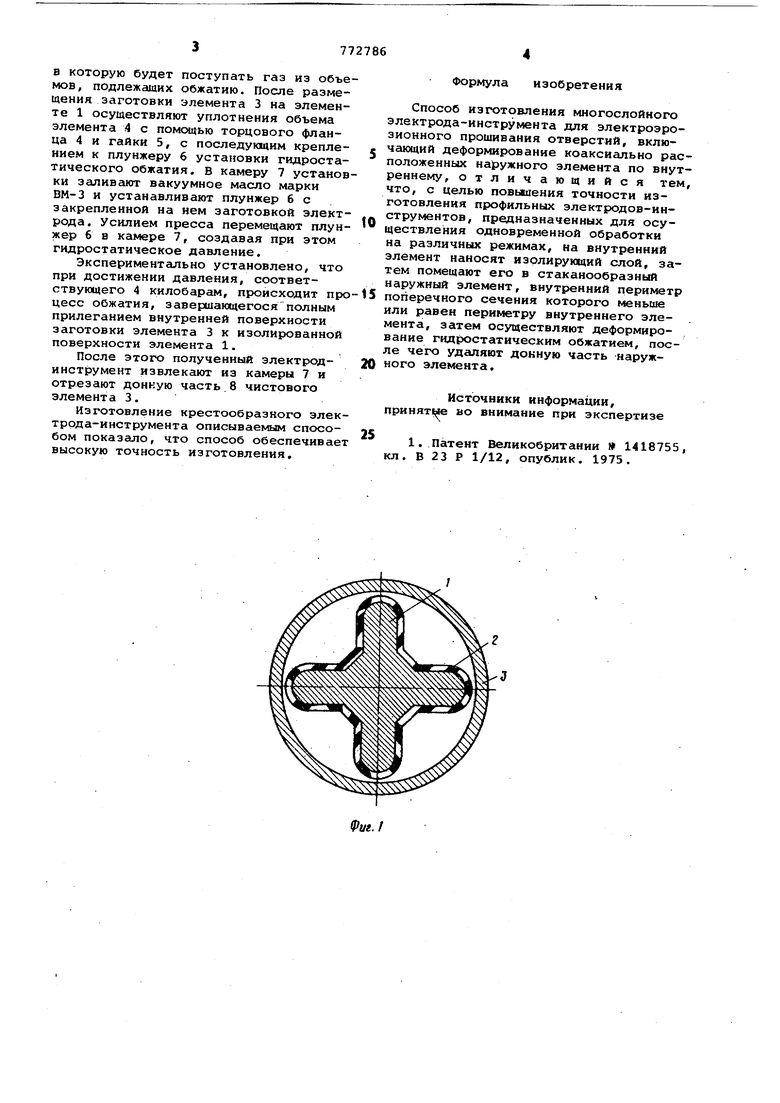

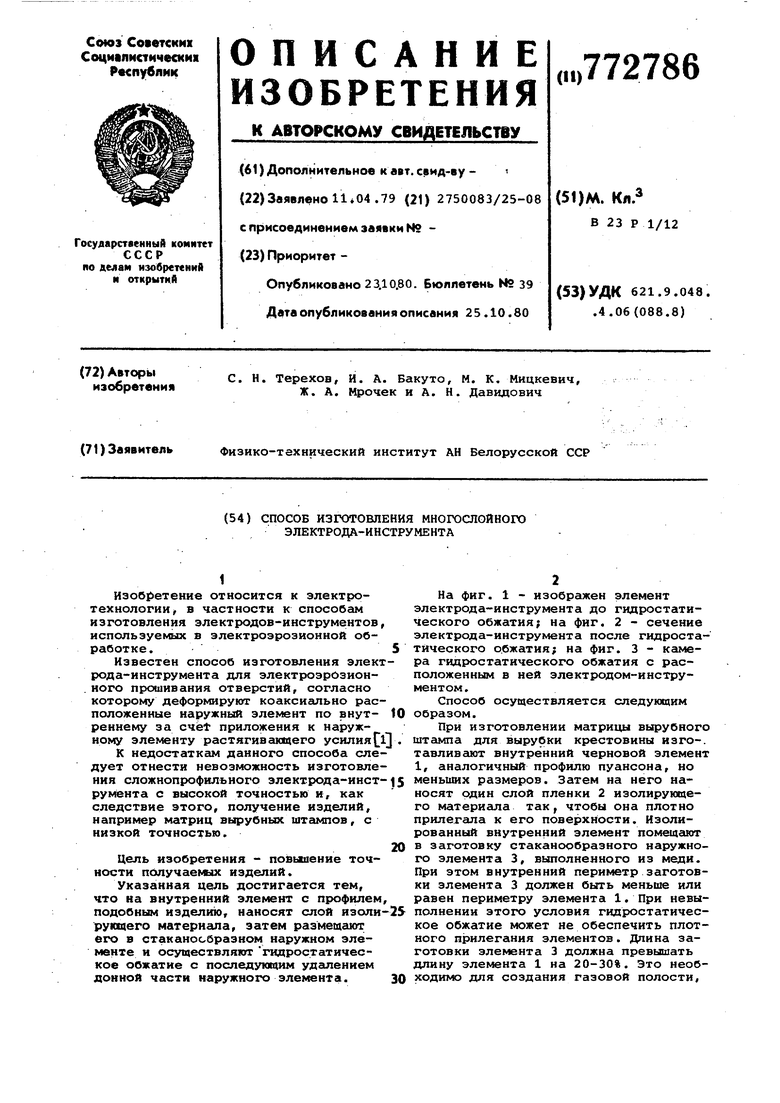

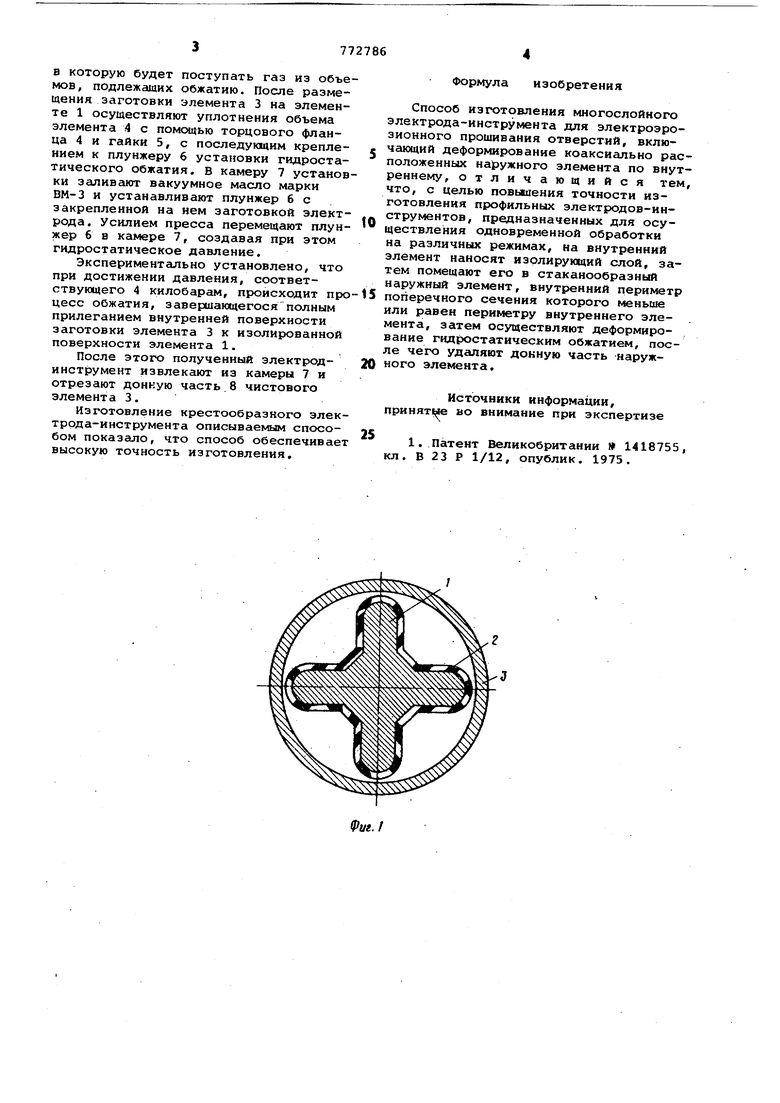

На фиг. 1 - изображен элемент электрода-инструмента до гидростатического обжатия; на фиг. 2 - сечение электрода-инструмента после гидростатического обжатия; на фиг. 3 - камера гидростатического обжатия с расположенным в ней электродом-инструментом.

Способ осуществляется следующим образом.

При изготовлении матрицы вырубного штампа для вырубки крестовины изго-, тавливгиот внутренний черновой элемент 1, аналогичный профилю пуансона, но меньших размеров. Затем на него наносят один слой пленки 2 изолирующего материала так, чтобы она плотно прилегала к его поверхности. Изолированный внутренний элемент помещают в заготовку стаканообразного наружного элемента 3, выполненного из меди. При этом внутренний периметр заготовки элемента 3 должен Оатъ меньше или равен периметру элемента 1. При невыполнении этого условия гидростатическое обжатие может не обеспечить плотного прилегания элементов. Длина заготовки элемента 3 должна превышать длину элемента 1 на 20-30%. Это необходимо для создания газовой полости.

В которую будет поступать газ из объемов, подлежащих обжатию. После размещения заготовки элемента 3 на элементе 1 осуществляют уплотнения объема элемента .4 с помощью торцового фланца 4 и гайки 5, с последующим креплением к плунжеру 6 установки гидростатического обжатия. В камеру 7 установки заливают вакуумное масло марки ВМ-3 и устанавливают плунжер 6 с закрепленной на нем заготовкой электрода. Усилием пресса перемещают плунжер 6 в камере 7, создавая при этом гидростатическое давление.

Экспериментально установлено, что при достижении давления, соответствующего 4 килобарам, происходит процесс обжатия, завершающегосяполным прилеганием внутренней поверхности заготовки элемента 3 к изолированной поверхности элемента 1.

После этого полученный электродинструмент извлекаиот из камеры 7 и отрезают Донкую часть 8 чистового элемента 3.

Изготовление крестообразного электрода-инструмента описываемым способом показсшо, что способ обеспечивает высокую точность изготовления.

Формула изобретения

Способ изготовления многослойного электрода-инструмента для электроэрозионного прошивания отверстий, включающий деформирование коаксиально расположенных наружного элемента по внутреннему, отличающийся тем, что, с целью повыаения точности изготовления профильных электродов-инструментов, предназначенных для осуществления одновременной обработки на различных режимах, на внутренний элемент наносят изолирующий слой, затем помещают его в стаканообразнЕЛй наружный элемент, внутренний периметр

5 поперечного сечения которого меньше или равен периметру внутреннего элемента, затем осуществляют деформирование гидростатическим обжатием, после чего удаляют донную часть наружного элемента.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании 1 1418755, кл. В 23 Р 1/12, опублик. 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ШТАМПА | 1993 |

|

RU2076025C1 |

| Способ электроэрозионного изготовления сопрягаемых деталей прессово-штамповой оснастки | 1986 |

|

SU1340955A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

| Штамп для объемной штамповки изделий изТРудНОдЕфОРМиРуЕМыХ МАТЕРиАлОВ | 1979 |

|

SU804166A1 |

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1981 |

|

SU1077740A1 |

| Способ электроэрозионного изготовления пуансонов методом обратного копирования | 1985 |

|

SU1346363A1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1980 |

|

SU933348A1 |

| Способ изготовления проволоки с покрытием | 1991 |

|

SU1801644A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-11—Подача