1

Изобретение относится к формам, позволяющим механизировать процесс распалубки отформованных строительных изделий.

Известна форма для изготовления 5 строительных изделий, включающая поддон, продольные и поперечные борта, стяжные устройства. С целью облегчения процесса распалубки, форма снабжена опорными вкладышами, устрой-10 ством для их перемещения, рычаггими, при этом поддон выполнен с проемами, в которых размещены опорные вкладыши, взаимодействующие с устройством для их перемещения, установленным на 5 осях, приводимых во вращение с помощью рычагов 1 .

Недостатки этой формы те, что она обеспечивает только частичную распалубку, т.е. отрыв железобетонных иэ-20 делий только от поддона. Продольные и торцовые борта открываются вручную. Кроме того, эта форма имеет низкую производительность, так как она предназначена для изготовления одно- 25 го изделия.

Известна также форма для изготовления строительных изделий, включающая по;:лон, выполненный из двух шарнирно соединенных частей, средний продоль- ЗО

ный борт и откидные крайние борта с шарнирными тягами ,2 .

Недостаток известной формы - затруднение при распалубке изделий со сложной конфигурацией боковых поверхностей.

Цель изобретения - улучшение условий распалубки строительных изделий.

л Поставленная цель достигается тем, что в форме, включающей выполненный из двух шарнирно соединенных частей поддон, средний продольный . борт и откидные крайние борта с шарнирными тягами, последние объединены со средним бортом общей осью, контактирующие между собой части поддона снабжены копирными упорами, взаимодействующими с этой осью.

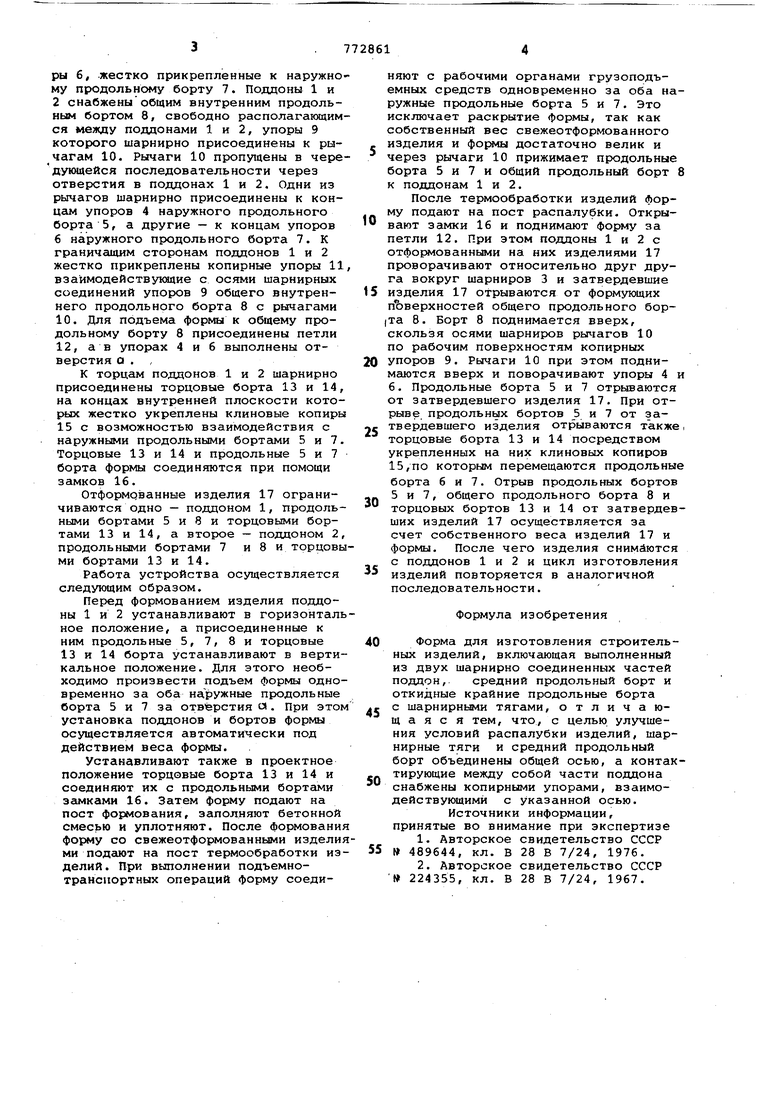

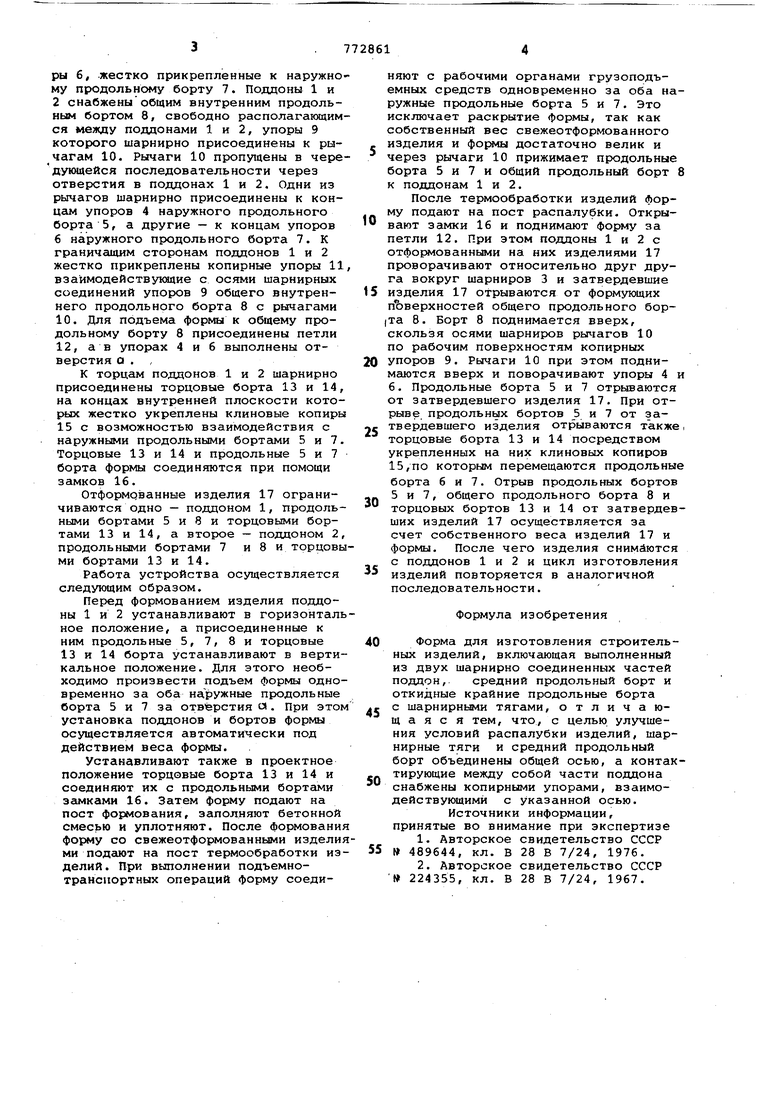

На фиг. 1 изображена форма, вид в плане; на фиг. 2 - уззл 1 на фиг.1; на фиг. 3 - разрез Л-А на фиг. 1; на фиг. 4 - форма, поперечный разрез (положение формы во время распалубки) .

Форма состоит из поддонов 1 и 2, которые соединены между собой шарнирами 3. К поддону 1 шарнирно присоединены упоры 4, жестко прикрепленные к наружному продольному борту 5, а к поддону 2 шарнирно присоединены упоы б, жестко прикрепленные к наружноу продольному борту 7. Поддоны 1 и снабжены общим внутренним продольым бортом 8, свободно располагаквдимя между поддонами 1 и 2, упоры 9 оторого шарнирно присоединены к рыагам 10. Рычаги 10 пропущены в череующейся последовательности через тверстия в поддонах 1 и 2. Одни из рычагов шарнирно присоединены к концам упоров 4 наружного продольного борта 5, а другие - к концам упоров 6 наружного продольного борта 7. К граничащим сторонам поддонов 1 и 2 жестко прикреплены копирные упоры 11, взаймодействукидие с осями шарнирных соединений упорюв 9 общего внутреннего продольного борта 8 с рычагами 10. Для подъема формы к общему продольному борту 8 присоединены петли 12, а в упорах 4 и 6 выполнены отверстия а . ,

К торцам поддонов 1 и 2 шарнирно присоединены торцовые борта 13 и 14, на концах внутренней плоскости которых жестко укреплены клиновые копиры 15 с возможностью взаимодействия с наружными продольными бортг ли 5 и 7. Торцовые 13 и 14 и продольные 5 и 7 борта формы соединяются при помощи замков 16.

Отформованные изделия 17 ограничиваются одно - поддоном 1, продольными бортами 5 и 8 и торцовыми бортами 13 и 14, а второе - поддоном 2, продольными бортами 7 и 8 и торцовыми бортами 13 и 14.

Работа устройства осуществляется следующим образом.

Перед формованием изделия поддоны 1 и 2 устанавливают в горизонтальное положение, а присоединенные к ним продольные 5, 7, 8 и торцовые 13 и 14 борта устанавливают в вертикальное положение. Для этого необходимо произвести подъем формы одновременно за оба наружные продольные борта 5 и 7 за отверстия а. При этом установка поддонов и бортов формы осуществляется автоматически под действием веса формы.

Устанавливают также в проектное положение торцовые борта 13 и 14 и соединяют их с продольными бортами згмками 16. Затем форму подают на пост формования, заполняют бетонной смесью и уплотняют. После формования форму со свежеотформованными изделиями подают на пост термообработки изделий. При выполнении подъемнотранспортных операций форму соединяют с рабочими органами грузоподъемных средств одновременно за оба наружные продольные борта 5 и 7. Это исключает раскрытие формы, так как собственный вес свежеотформованного , изделия и форФш достаточно велик и через рычаги 10 прижимает продольные борта 5 и 7 и общий продольный борт 8 к поддонам 1 и 2.

После термообработки изделий форму подают на пост распалубки. Открывают замки 16 и поднимают форму за петли 12. При этом поддоны 1 и 2 с отформованными на них изделиями 17 проворачивают относительно друг друга вокруг шарниров 3 и затвердевшие

5 изделия 17 отрываются от формукяцих пЪверхностей общего продольного бор(Та 8. Борт 8 поднимается вверх, скользя осями шарниров рычагов 10 по рабочим поверхностям копирных

0 упоров 9. Рычаги 10 при этом поднимеиотся вверх и поворачивают упоры 4 и 6. Продольные борта 5 и 7 отрываются от затвердевшего изделия 17. При отрыве продольных бортов 5 и 7 от затвердевшего изделия отрываются также,

торцовые борта 13 и 14 посредством укрепленных на них клиновых копиров 15,по которым перемещаются продольные борта 6 и 7. Отрыв продольных бортов 5 и 7, общего продольного борта 8 и торцовых бортов 13 и 14 от затвердевших изделий 17 осуществляется за счет собственного веса изделий 17 и формы. После чего изделия снимаются с поддонов 1 и 2 и цикл изготовления изделий повторяется в аналогичной последовательности.

Формула изобретения

0 Форма для изготовления строительных изделий, включающая выполненный из двух шарнирно соединенных частей поддон, средний продольный борт и откидные крайние продольные борта

f с шарнирными тягами, отличающаяся тем, что, с целью улучшения условий распалубки изделий, шарнирные тяги и средний продольный борт объединены общей осью, а контактирующие между собой части поддона снабжены копирными упорами, взаимодействукяцимй с указанной осью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 5 D 489644, кл. В 28 В 7/24, 1976.

2.Авторское свидетельство СССР № 224355, кл. В 28 В 7/24, 1967.

Л

i -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления строительных изделий | 1980 |

|

SU992192A1 |

| Форма для изготовления железобетонных изделий | 1974 |

|

SU552196A1 |

| Устройство для открывания и закрывания бортов форм | 1980 |

|

SU1016170A1 |

| Установка для вертикального формования строительных изделий | 1980 |

|

SU897523A1 |

| Механизм для перемещения щита опалубки | 1980 |

|

SU895678A1 |

| Форма для изготовления железобетонных изделий | 1980 |

|

SU876436A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ВЕНТИЛЯЦИОННЫХ БЛОКОВ | 1992 |

|

RU2037407C1 |

| Форма для изготовления пустотелых изделий из бетонных смесей | 1990 |

|

SU1761493A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Устройство для распалубки железобетонных изделий | 1980 |

|

SU874359A1 |

Й.г. /

т1

/

W.

Авторы

Даты

1980-10-23—Публикация

1979-04-26—Подача