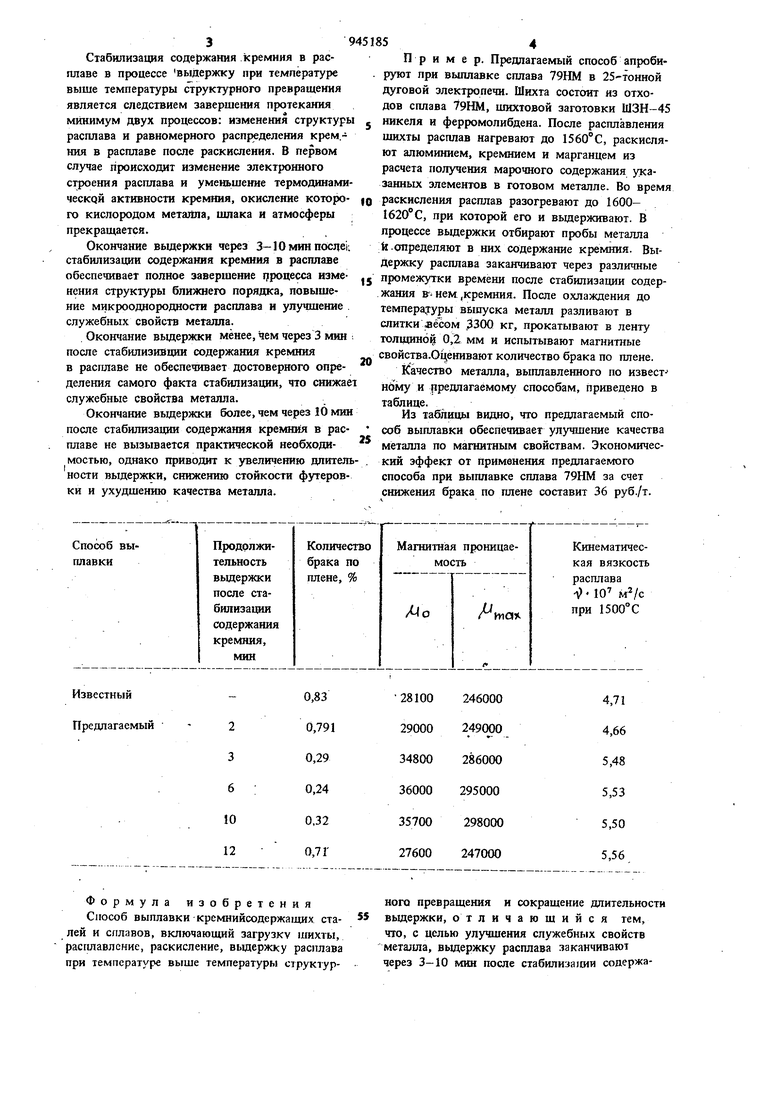

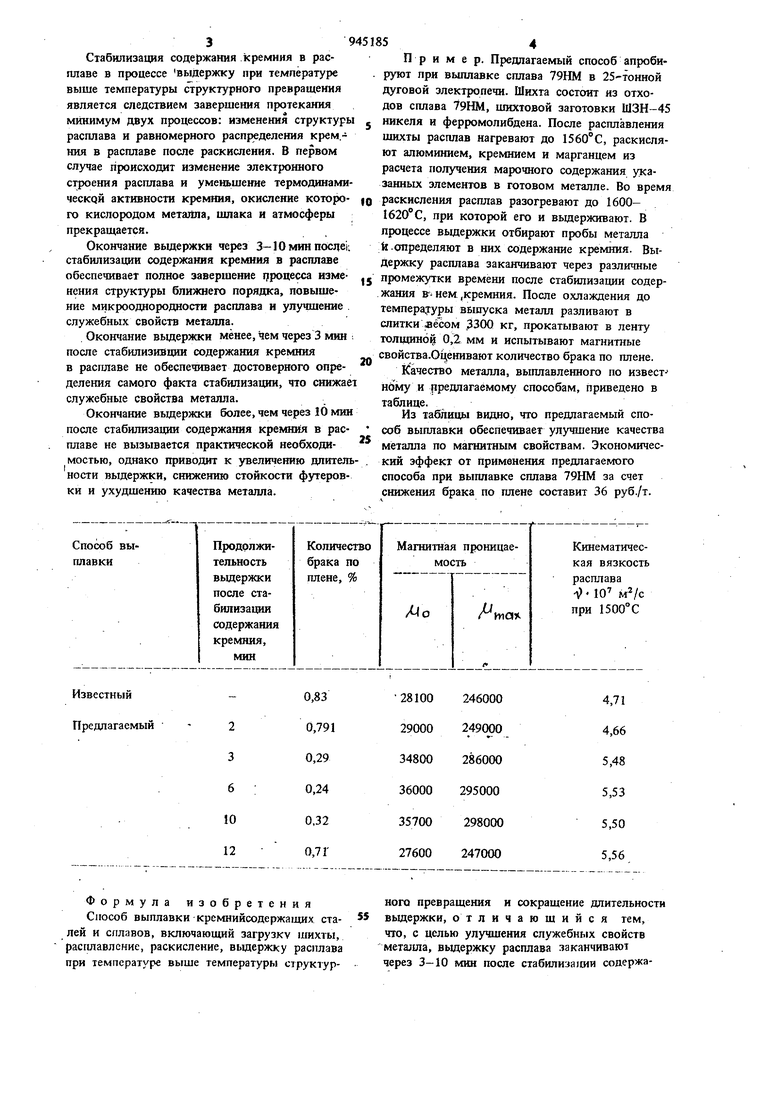

Изобретение относится к металлургии и может быть использовано при производстве стали и сплавов в электропечах, а именно для изменения структуры расплавов в процессе выплавки. Известны способы выплавки, включающие вьщержку расплавов вьпие температуры структурного превращения 1. При производстве стали и сплавов по известным способам степень приближения расплава к равновесному состоянию в конце выдержки оказывается различной, так как на ско рость процесса изменения структуры влияют: содержание в расплаве кислорода, азота, серы, цветных и других примесей, давление и температура, применение дополнительных способов воздействия на расплав (например, перемешива ние). Практическая невозможность учета и конт роля этого влияния приводит к ухудшению качества металла. Шиболее близким к предлагаемому по техшческой сущности и достигаемому результату является способ, заключающийся в снижении и стабилизации активности кислорода в расплаве/ и сокращении длительности вьщержки 2. Однако ограничение влияния кислорода является частичным решением задачи. Указанный способ не обеспечивает комш1ексно1:о ЗД1ета всех факт)ров, влияющих на кинетику процесса структурных превращений в расплаве. Это ухудшает служебные свойства металла. Цель изобретения - улучшение служебных свойств металла. Указанная цель достигается способом выплавки кремнийсодержащих сталей и сплавов, включающем загрузку шихты, расшхавление, раскисление, вьщержку расплава при температуре выше температуры структурного превращения и сокращение длительности вьщержки, при этом вьщержки расплава заканчивают через 310 мин после стабилизации содержания кремния определяемого путем анализа металла в процессе вьщержки. Окончание выдержки расплава после стабилизации содержания кремния позволяет учесть все факторы, влияющие на кинетику процесса структурных превращений, оптимизировать параметры обработки, вследствие чего улучшить служебные свойства металла. Стабилизация содержания кремния в расплаве в процессе выдержку при температуре выше температуры структурного превращения является следствием завершения протекания минимум двух процессов: изменения структуры расплава и равномерного распределения крем.шш в расплаве после раскисления. В первом случае происходит изменение электронного строения расплава и уменьшение термодинамической активности кремния, окисление которого кислородом металла, шлака и атмосферы прекращается. Окончание выдержки через 3-10минпослец стабилизации содержания кремния в расплаве обеспечивает полное завершение т роцесса изменения структуры ближнего порядка, повышение микрооднородностн расплава и улзчшение служебных свойств металла. Окончание выдержки менее, чем через 3 мин после стабилизивции содержания кремния в расплаве не обеспешшает достоверного определения самого факта стабилизации, что снижае служебные свойства металла. Окончание выдержки более, чем через 10 мин после стабилизации содержания кремния в расплаве не вызывается практической необходимостью, однако приводит к увеличению длитель ности выдержки, снижению стойкости футеровки и ухудшению качества металла. 9 54 Пример. Предлагаемый способ апробируют при выплавке сплава 79НМ в 25-тонной дуговой электропечи. Шихта состоит из отходов сплава 79НМ, шихтовой заготовки ШЗН-45 никеля и ферромолибдена. После расплавления шихты расплав нагревают до 1560°С, раскисляют алюминием, кремнием и марганцем из расчета получения марочного содержания указанных элементов в готовом металле. Во время раскисления расплав разогревают до 16001620° С, при которой его и вьщерживают. В процессе вьщержки отбирают пробы металла k.определяют в них содержание кремния. Выдержку расплава заканчивают через различные промежутки времени после стабилизации содержания в-нем .кремния. После охлаждения до температуры выпуска металл разливают в слитки лесом 3300 кг, прокатывают в ленту толщиной 0,2 мм и испытывают магнитные свойства.Оценивают количество брака по плене. Качество металла, выплавленного по извест- ному и предлагаемому способам, приведено в таблице. Из таблицы видно, что предлагаемый способ выплавки обеспечивает улучшение качества металла по магнитным свойствам. Экономический эффект от Применения предлагаемого способа при выплавке сплава 79НМ за счет снижения брака по плене составит 36 руб./т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали и сплавов | 1979 |

|

SU836121A1 |

| Способ производства стали и сплавов | 1979 |

|

SU872570A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ выплавки стали и сплавов | 1979 |

|

SU773084A1 |

| Способ получения стали | 1981 |

|

SU990832A1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

| СПОСОБ ВЫПЛАВКИ ПРЕЦИЗИОННЫХ СПЛАВОВ | 1985 |

|

SU1287597A1 |

| Способ выплавки стали | 1981 |

|

SU954433A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1986 |

|

SU1458410A1 |

0,83 й

2 3 6

0,791

0,29

0,24

10 12

0,32

0,71

Формула изобретения Способ выплавки кремнийсодержа|дих сталей и сплавов, включающий загрузку 1пихты, расплавление, раскисление, вьщержку расплава при температуре выше температуры структур4,71 4,66 5,48 5,53 5,50 5,56

ного превращения и сокращение длительности вьщержки, отличающийся тем, что, с целью улучшения служебных свойств мета;ша, вьщержку расплава заканчивают через 3-10 мин после стабилизации содержа5ния кремния, определяемого путем аналюа металла в процессе вьвдержки. Источиики информации, принятые во внимание при экспертизе 945185 . 6 i. Авторское свидетельство СССР Н 62t735, кл. С 21 С 5/52,. 1976. 2. Авторское свидетельство СССР Jf 836121, кл. С 21 С 5/52, 1978.

Авторы

Даты

1982-07-23—Публикация

1980-12-16—Подача