Изобретение относится к термической обработке изделий и может быть использовано для упрочняющей обработки лопаток, в частности для поверхностной упрочняющей обработки окончательно изготовленных лопаток газотурбинных двигателей.

Известна установка для термопластического упрочнения изделия, например лопаток, содержащая электропечь, расположенную под ней охлаждающую камеру с спрейерными решетками, имеющими отверстия, соединенную с емкостью, представляющей собой пневмогидравлический аккумулятор, объем которого заполнен водой и сжатым воздухом, механизм загрузки и выгрузки с замком и штоком для установки лопаток [1] (SU 730832, МПК7 C 21 D 1/62, 30.04.1980).

Недостаток установки заключается в том, что расстояние между спрейерными решетками и охлаждаемой лопаткой фиксировано. По этой причине не удается для разноразмерных типоразмеров деталей сохранить максимальное значение коэффициента теплоотдачи. Кроме того, малый объем сжатого воздуха в емкости по сравнению с объемом рабочей жидкости вызывает быстрое падение давления струи воды в камере при охлаждении лопатки, что в совокупности снижает уровень остаточных напряжений, формируемых на ее поверхностях и, соответственно, снижает усталостную прочность лопатки.

Технический результат, достигаемый изобретением, повышение надежности формирования сжимающих остаточных напряжений в поверхностном слое лопатки.

Поставленная техническая задача достигается тем, что в установке, содержащей электропечь, расположенную под ней охлаждающую камеру с спрейерными решетками, имеющими отверстия, соединенную с емкостью, представляющей собой пневмогидравлический аккумулятор, объем которого заполнен водой и сжатым воздухом, механизм загрузки и выгрузки с замком и штоком для установки лопаток, согласно изобретению спрейерные решетки выполнены с отверстиями диаметром 0,7-1,0 мм, шагом, равным 4-7 мм, и с возможностью перемещения относительно друг друга. Емкость для охлаждающей жидкости представляет собой пневмогидравлический аккумулятор, объем которого состоит из одной трети жидкости и двух третей сжатого воздуха с давлением 5-6 атм.

Размеры емкости определяются технологическими требованиями термопластического упрочнения, а именно: для существующих типоразмеров лопаток установлено, что объем жидкости должен быть не менее 100 литров, а объем сжатого воздуха, нагнетаемого компрессором, должен быть не менее чем в два раза больше объема охлаждающей жидкости. Процесс наведения необходимого уровня остаточных напряжений в поверхностном слое лопатки происходит в течение примерно 0,1 с охлаждения, при этом расходуется около 30 литров жидкости. Последующее охлаждение выравнивает тепловое поле лопатки. В емкости имеется перекрываемое отверстие для контроля уровня заливаемой жидкости (воды).

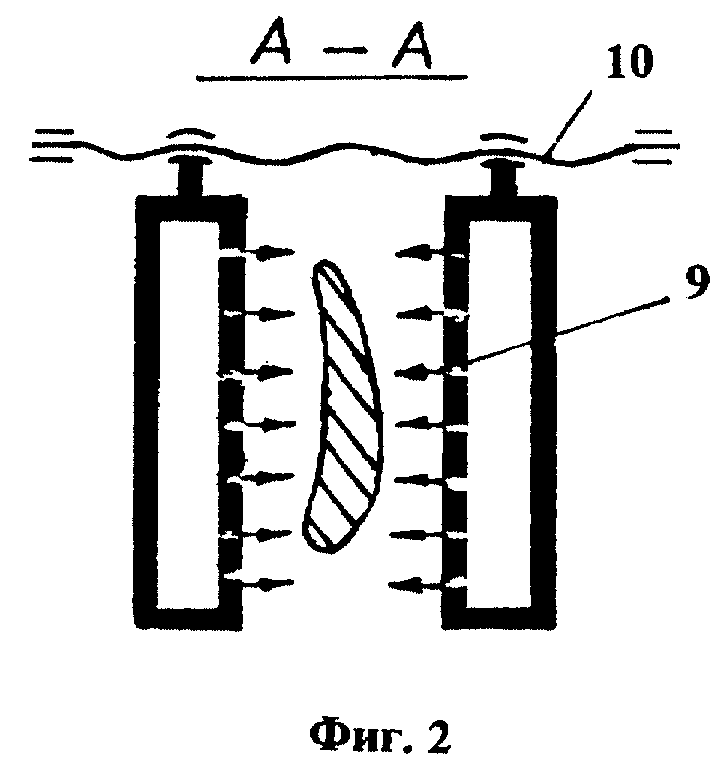

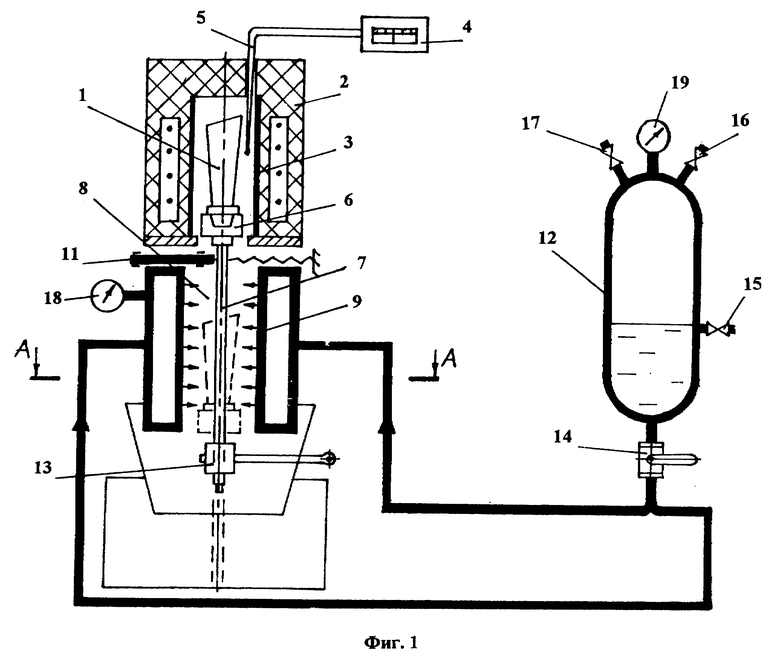

Изобретение поясняется чертежами, где на фиг. 1 представлена схема установки для термопластического упрочнения лопаток, на фиг. 2 - схема охлаждающей камеры с механизмом перемещения спрейерных решеток, при этом 1 - упрочняемая лопатка, 2 - электропечь с жаропрочным стаканом 3, 4 - потенциометр с термопарой 5, 6 - установочный замок, 7 - шток, 8 - охлаждающая камера, 9 - спрейерные решетки с механизмом регулирования 10, 11 - заслонка, 12 - пневмогидравлический аккумулятор, 13 - чека штока 7, 14 - кран пневмогидравлического аккумулятора, краны 15, 16, 17, манометры 18, 19.

Установка для термопластического упрочнения работает следующим образом. Нагрев детали 1 осуществляется в электропечи 2, армированной стаканом 3 из жаропрочного сплава для выравнивания теплового поля. Электропечь снабжена потенциометром 4 с термопарой 5. Упрочняемая лопатка 1 вместе с установочным замком 6 первоначально вводится в электропечь с помощью штанги, которая фиксируется чекой 13. После нагрева лопатки освобождается чека 13 и под собственным весом вся система эвакуируется в охлаждающую камеру 8. При этом срабатывает заслонка 11, связанная со штоком 7, перекрывая отверстие печи и камеры. Камера имеет спрейерные решетки 9, в которых, с целью эффективного процесса формирования остаточных напряжений, со стороны упрочняемого изделия выполнены отверстия оптимального диаметра 0,7-1,0 мм и шагом, равным 4-5 мм. В зависимости от типоразмера лопатки опытным путем устанавливается расстояние между спрейерными решетками и упрочняемой лопаткой. Для этого предусмотрен специальный механизм регулирования 10. Одновременно с закрытием заслонки открывается кран 14 пневмогидравлического аккумулятора 12, объем которого состоит из одной трети жидкости и двух третей сжатого воздуха с давлением 5-6 атм. В связи с этим охлаждающая жидкость по шлангам поступает в охлаждающие камеры. Предварительно в пневмогидравлический аккумулятор 12 через кран 16 заливается вода. Необходимый уровень воды контролируется сливным краном 15. Требуемое давление в пневмогидравлическом аккумуляторе создается системой: компрессор, трубопроводы и кран 17. Давление в пневмогидравлическом аккумуляторе и спрейерных решетках контролируется манометрами 18 и 19 соответственно.

Эти факторы и обеспечивают достижение технического результата.

Источник информации

1. SU N 730832 "Установка для термопластического упрочнения изделий", МПК С 21 D 1/62, приоритет от 30.04.1980 г., авторы Кравченко Б.А. и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258086C1 |

| Установка для термопластического упрочнения лопаток | 1977 |

|

SU726187A1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2351660C2 |

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219250C1 |

| Установка для термопластического упрочнения изделий | 1977 |

|

SU730832A1 |

| Способ поверхностного упрочнения | 1978 |

|

SU768261A1 |

| ВЕРТИКАЛЬНЫЙ ШТАМПОВОЧНЫЙ МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2334583C2 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2411303C1 |

| СПОСОБ ПОВЫШЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2143011C1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

Изобретение относится к термической обработке изделий и может быть использовано для упрочняющей обработки лопаток, в частности для поверхностной упрочняющей обработки окончательно изготовленных лопаток газотурбинных двигателей. Технический результат, достигаемый изобретением, - повышение надежности формирования сжимающих остаточных напряжений в поверхностном слое лопатки. Установка содержит электропечь, расположенную под ней охлаждающую камеру со спрейерными решетками, соединенную с емкостью для охлаждающей жидкости, механизм загрузки и выгрузки с замком и штоком для установки лопаток, при этом спрейерные решетки выполнены с отверстиями диаметром 0,7-1,0 мм, шагом 4-7 мм и с возможностью перемещения одна относительно другой, а емкость для охлаждающей жидкости представляет собой пневмогидравлический аккумулятор, объем которого состоит из одной трети жидкости и двух третей сжатого воздуха с давлением 5-6 атм. 2 ил.

Установка для термопластического упрочнения изделий, например лопаток, содержащая электропечь, расположенную под ней охлаждающую камеру со спрейерными решетками, имеющими отверстия, соединенную с емкостью, представляющей собой пневмогидравлический аккумулятор, объем которого заполнен водой и сжатым воздухом, механизм загрузки и выгрузки с замком и штоком для установки лопаток, отличающаяся тем, что спрейерные решетки выполнены с отверстиями диаметром 0,7 - 1,0 мм, шагом 4 - 7 мм и с возможностью перемещения одна относительно другой.

| Установка для термопластического упрочнения изделий | 1977 |

|

SU730832A1 |

| Способ закалки изделий с нагревом их током высокой частоты и автоматическое устройство для осуществления способа | 1948 |

|

SU81547A1 |

| Устройство для поверхностной контурной закалки шестерен | 1958 |

|

SU117218A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 0 |

|

SU185357A1 |

| Преобразователь отношения двух напряжений в код | 1989 |

|

SU1695501A1 |

| SU 228705, 06.11.1969 | |||

| СПОСОБ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2089627C1 |

Авторы

Даты

2001-07-10—Публикация

2000-06-26—Подача