1

Изобретение относится к области полимерного машиностроения и может быть использовано душ изготовления лакотканей при производстве слоистых пластиков.

Известно устройство для пропитки изделий, содержащее рабочую камеру, средство для -сушки пропитанных изделий, конденсатор и источник инертного газа l3 .

Однако данное устройство не может быть использовано для пропитки длинномерньлх материалов.

И-звестно также более близкое к изобретению устройство для пропитки длинномерного материала, содержащее теплоизолированный корпус с щелями для ввода и вывода материала и калориферами, ванну для пропиточного состава, систему валков, намоточное и размоточное устройства 2.

Недостатком этой конструкции является большой расход энергии на нагрев воздуха, подаваемого в большом избытке для обеспечения безопасной предельно-допустимой концентрации паров растворителя и предотвращения взрыва или воспламенения. Выделенные в процессе сушки пары растворителей не могут быть возвращены для

повторного использования, вследствие чего происходит загрязнение окружающей среды.

Цель изобретения - предотвращение

5 утечки растворителя в окружающую среду.

Поставленная цель достигается тем, что в устройстве для пропитки длинномерного материала, содержащем теплоизолированный корпус с щелями для ввода и вывода-материала и калориферами, ванну для пропиточного состава, систему валков, намоточное и размоточное устройства, ванна установлена

t5 внутри корпуса, а в щелях установлены уплотнительные мундштуки, стенки которых, обращенные к материалу, покрыты ворсистым материалом, и выполнены полостями, причем крайние полос-.

20 ти соединены с системой вакуум-отсоса, а ближние к корпусу соединены с полостью последнего посредством последовательно установленных кислородного фильтра, редукционного клапана,

25 конденсатора, нагнетателя и сетчатого фильтра, которыми снабжено устройство.

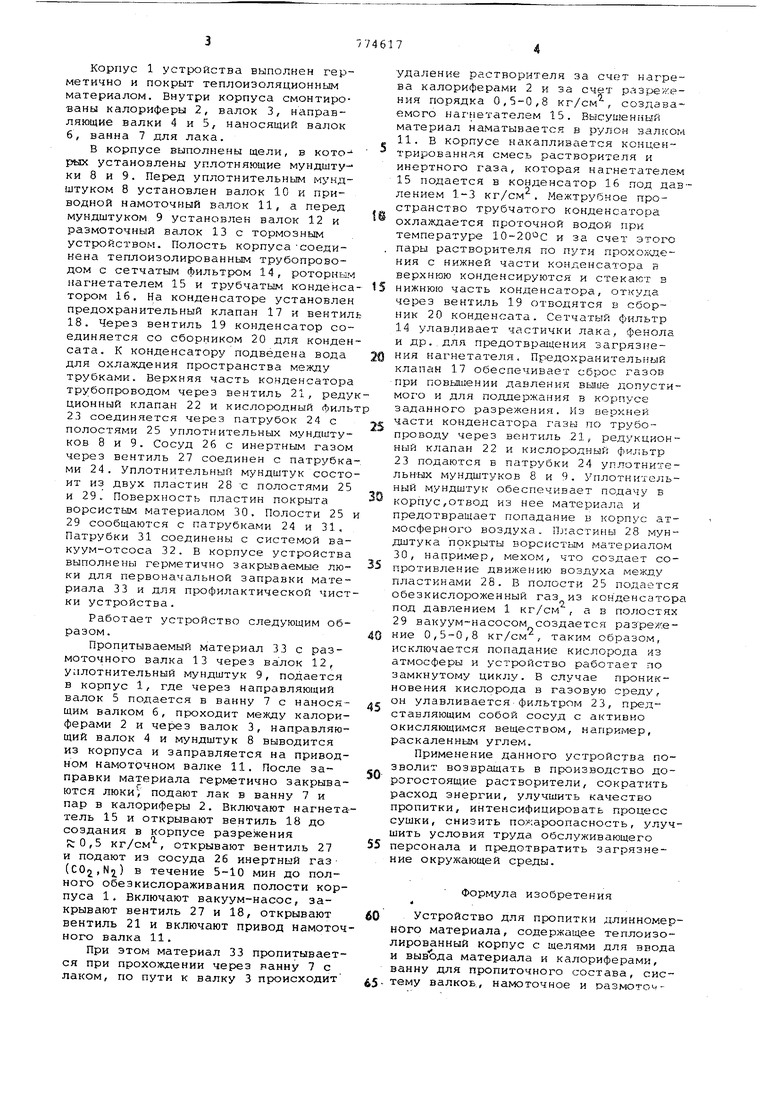

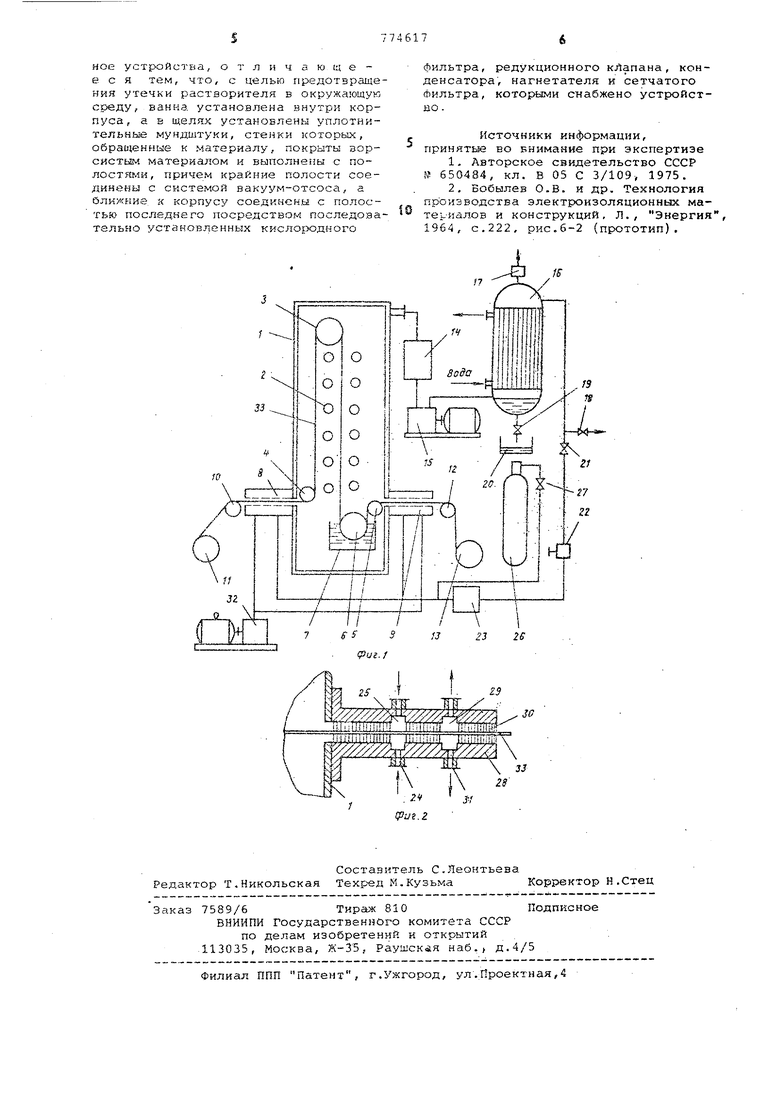

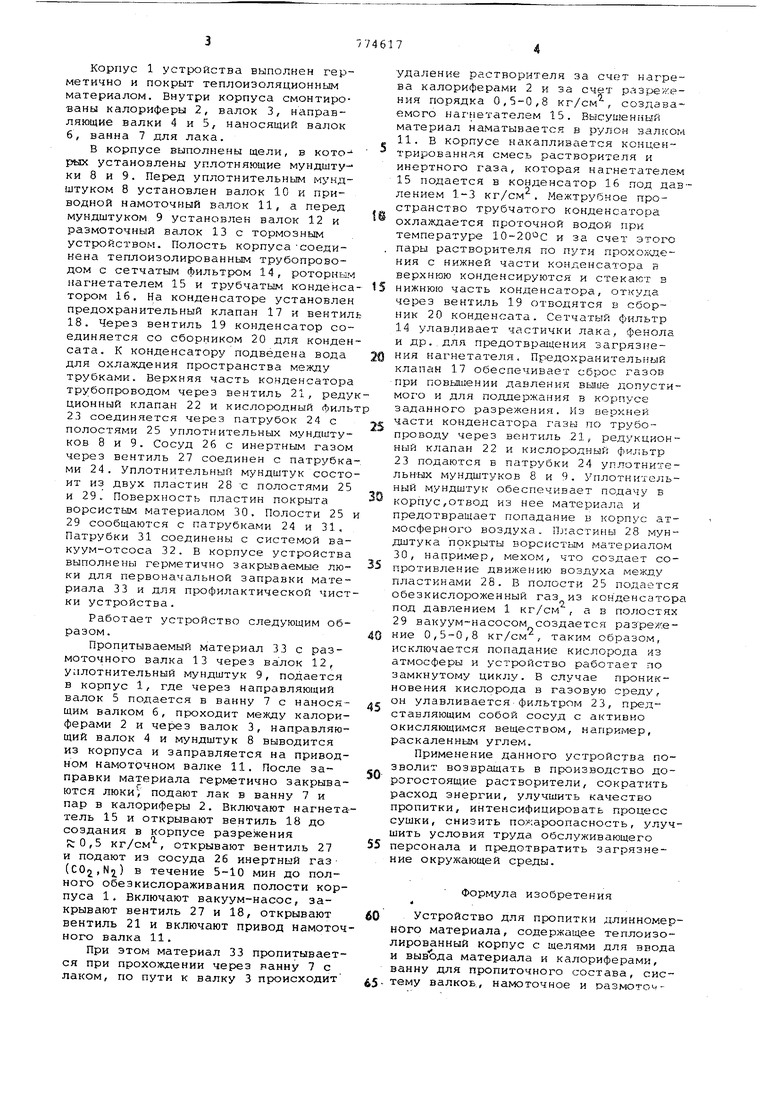

На фиг.1 схематически изображено предлагаемое устройство; на фиг.2 30 продольный разрез мундштука. Корпус 1 устройства выполнен герметично и покрыт теплоизоляционным материалом. Внутри корпуса смонтированы калориферы 2, валок 3, направляющие валки 4 и 5, наносящий валок 6, ванна 7 для лака. В корпусе выполнены щели, в которых установлены уплотняющие мундшту-ки 8 и 9. Перед уплотнительным мундштуком 8 установлен валок 10 и приводной намоточный валок 11, а перед мундштуком 9 установлен валок 12 и размоточный валок 13 с тормозным устройством. Полость корпуса соединена теплоизолированным трубопроводом с сетчатым фильтром 14, роторным нагнетателем 15 и трубчатым конденса тором 16, На конденсаторе установлен предохранительный клапан 17 и вентил 18. Через вентиль 19 конденсатор соединяется со сборником 20 для конден сата. К конденсатору подведена вода для охлаждения пространства между трубками. Верхняя часть конденсатора трубопроводом через вентиль 21, реду ционный клапан 22 и кислородный филь 23 соединяется через патрубок 24 с полостями 25 уплотнительных мундштуков 8 и 9. Сосуд 26 с инертным газом через вентиль 27 соединен с патрубка ми 24. Уплотнительный мундштук состо ит из двух пластин 28 с полостями 25 и 29. Поверхность пластин покрыта ворсистым материалом 30. Полости 25 29 сообщаются с патрубками 24 и 31, Патрубки 31 соединены с системой ва куум-отсоса 32. В корпусе устройства выполнены герметично закрываемые лю ки для первоначальной заправки мате риала 33 и для профилактической чист ки устройства. Работает устройство следующим об разом. Пропитываемый материал 33 с размоточного валка 13 через валок 12, Уплотнительный мундштук 9, подается в корпус 1, где через направляющий валок 5 подается в ванну 7 с нанося щим валком б, проходит между калори ферами 2 и через валок 3, направляю щий валок 4 и мундштук 8 выводится из корпуса и заправляется на привод ном намоточном валке 11. После заправки материала герметично закрыва ются люки; подают лак в ванну 7 и пар в калориферы 2. Включают нагнет тель 15 и открывают вентиль 18 до создания в корпусе разрежения R:0,5 кг/см , открывают вентиль 27 и подают из сосуда 26 инертный газ (COjjNj) в течение 5-10 мин до полного обезкислораживания полости кор пуса 1, Включают вакуум-насос, закрывают вентиль 27 и 18, открывают вентиль 21 и включают привод намото ного валка 11. При этом материал 33 пропитывает ся при прохождении через яанну 7 с лаком, по пути к валку 3 происходит удаление растворителя за счет нагрева калориферами 2 и за разрежения порядка 0,5-0,8 кг/см , соЭх авамого нагнетателем 15. Высушенный материал наматывается в рулон валком 11. В корпусе накапливается концентрированная смесь растворителя и инертного газа, которая нагнетателем 15 подается в конденсатор 16 под давлением 1-3 кг/см . Межтрубное пространство трубчатого конденсатора охлаждается проточной водой при температуре 10-20 С и за счет этого пары растворителя по пути прохолудения с нижней части конденсатора в верхнюю конденсируются и стекают в нижнюю часть конденсатора, откуда через вентиль 19 отводятся в сборник 20 конденсата. Сетчатый фильтр 14 улавливает частички лака, фенола и др.,для предотвращения загрязнения нагнетателя. Предохранительный клапан 17 обеспечивает сброс газов при повышении давления выше ддопустимого и для поддержания g корпусе заданного разрежения. Из верхней части конденсатора газы по трубопроводу через вентиль 21, редукционный клапан 22 и кислородный фильтр 23 подаются в патрубки 24 уплотнительн-ых мундштуков 8 и 9. Уплотнительный мундштук обеспечивае т подачу в корпус,отвод из нее материала и предотвращает попадание в корпус атмосферного воздуха. Пластины 28 мун-дштука покрыты ворсистым материалом 30, например, мехом, что создает сопротивление движению воздуха межд.у пластинами 28. В полости 25 подается обезкислороженный газ из конденсатора под давлением 1 кг/см , а в полостях 29 вакуум-насосом создается раз рел .ение 0,5-0,8 кг/см , таким образом, исключается попадание кислорода из атмосферы и устройство работает по замкнутому циклу. В случае проникновения кислорода в газовую среду, он улавливается фильтром 23, представляющим собой сосуд с активно окисляющимся веществом, например, раскаленным углем. Применение данного устройсгва позволит возвращать в производство дорогостоящие растворители, сократить расход энергии, улучшить качество пропитки, интенсифицировать процесс сушки, снизить .ароопасность, улучшить условия труда обслуживающего персонала и предотвратить загрязнение окружающей среды. Формула изобретения Устройство для пропитки длинномерного материала, содержащее теплоизолированный корпус с щелями для ввода и вывЪда материала и калориферами, ванну для пропиточного состава, систему валкоБ,, намоточное и размоточ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОПИТКИ ДЛИННОМЕРНОГО НАПОЛНИТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145922C1 |

| Машина для продольного спаивания нетканых полотен с пропиточно-сушильным узлом | 2022 |

|

RU2796153C1 |

| Линия для пропитки волокнистых длинномерных материалов жидкостью | 1981 |

|

SU1031054A1 |

| Устройство для обработки тканей из химических волокон | 1986 |

|

SU1397576A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

| Устройство для конвективной сушки рулонных материалов | 1991 |

|

SU1778476A1 |

| Устройство для пропитки рулонных волокнистых материалов раствором термоотвержденного связующего | 1985 |

|

SU1305216A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА РУБЕРОИДА | 1999 |

|

RU2165489C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТЫ | 2005 |

|

RU2288296C2 |

| Устройство для пропитки длинномерных волокнистых материалов | 1976 |

|

SU593751A1 |

Авторы

Даты

1980-10-30—Публикация

1978-03-27—Подача