(54) УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| Способ отделения внутренних ребер трубы от профильного участка иглы | 1973 |

|

SU507379A1 |

| Устройство для прессовки труб | 1975 |

|

SU557837A1 |

| Устройство для прессования полых изделий на немагнитных материалов | 1975 |

|

SU595034A1 |

| Способ прессования труб из тугоплавких металлов и инструмент для его осуществления | 1988 |

|

SU1572726A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| СПОСОБ ПРОКАТКИ И ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457051C1 |

| Способ отделения трубы с внутренним оребрением от формирующего ребра участка иглы | 1973 |

|

SU523735A1 |

I

Изобретение относится к обработке металлов давлением, а именно к изготовлению труб и полых профилей методом горячего прессования.

Известно устройство для прессования труб, способствующее снижению их разностенностн, в котором подвижные калибрующие матрицы самоустанавливаются в очаге деформации относительно трубных игл, что несколько снижает абсолютную разностенность труб, но не может значительно ее уменьщить при выпрессовке гильз с повыщенной. разностенностьк), например, полученных промывкой 1.

Наиболее близким техническим рещением из известных является устройство для прессования труб содержащее контейнер, соосно заходящий в него нресс-щтемпель с иглой из ферромагнитного материала, установленные в нем неподвижную направляющую матрицу, подвижную калибрующую матрицу и два независимых регулируемых привода радиального перемещения калибрующей матрицы в двух взаимно перпендикулярных направлениях и два размещенных под калибрующей матрицей датчика толщины стенки трубы, при этом каждый привод соединен

электрической обратной связью с датчиками 2.

Устройство использует принудительное перемещение калибрующей матрицы, что создает предпосылки для точной центровки

матрицы относительно иглы.

Недостаток указанного устройства заключается в том, что регулирующее воздействие, сформированное на основе измерения стенок трубы за очагом деформации, не позволяет в достаточной мере устранить

разностенность. Это объясняется тем, что в каждый данный момент времени процесса условия в очаге деформации меняются. Вследствие этого радиальное перемещение матрицы при помощи приводов в соответствии с

отклонением стенки в сечениях трубы, выщедших из очага деформации, неэффективно. Цель изобретения - снижение разностенности горячепрессованных труб.

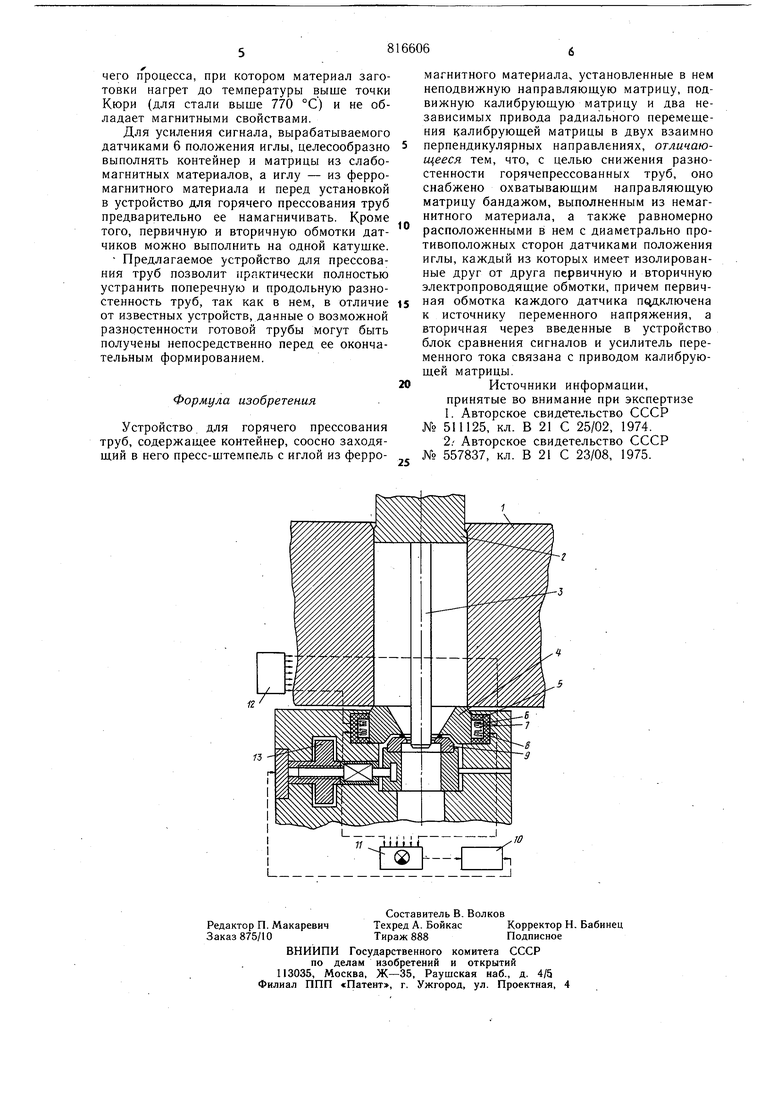

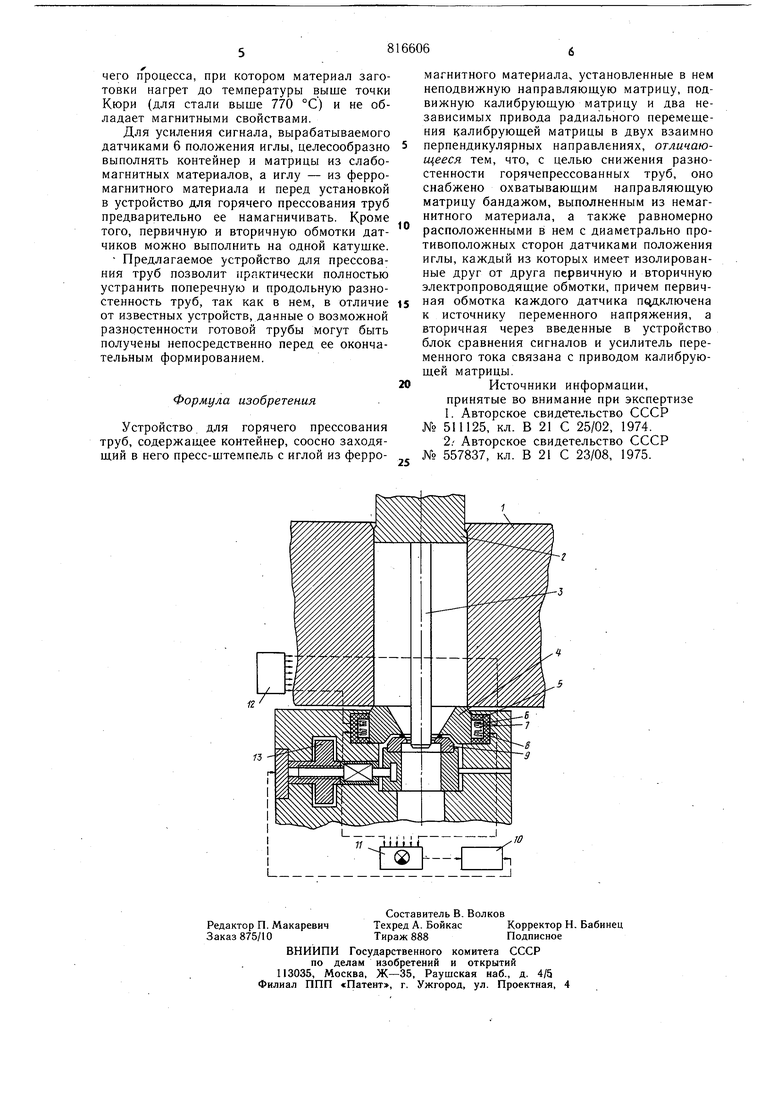

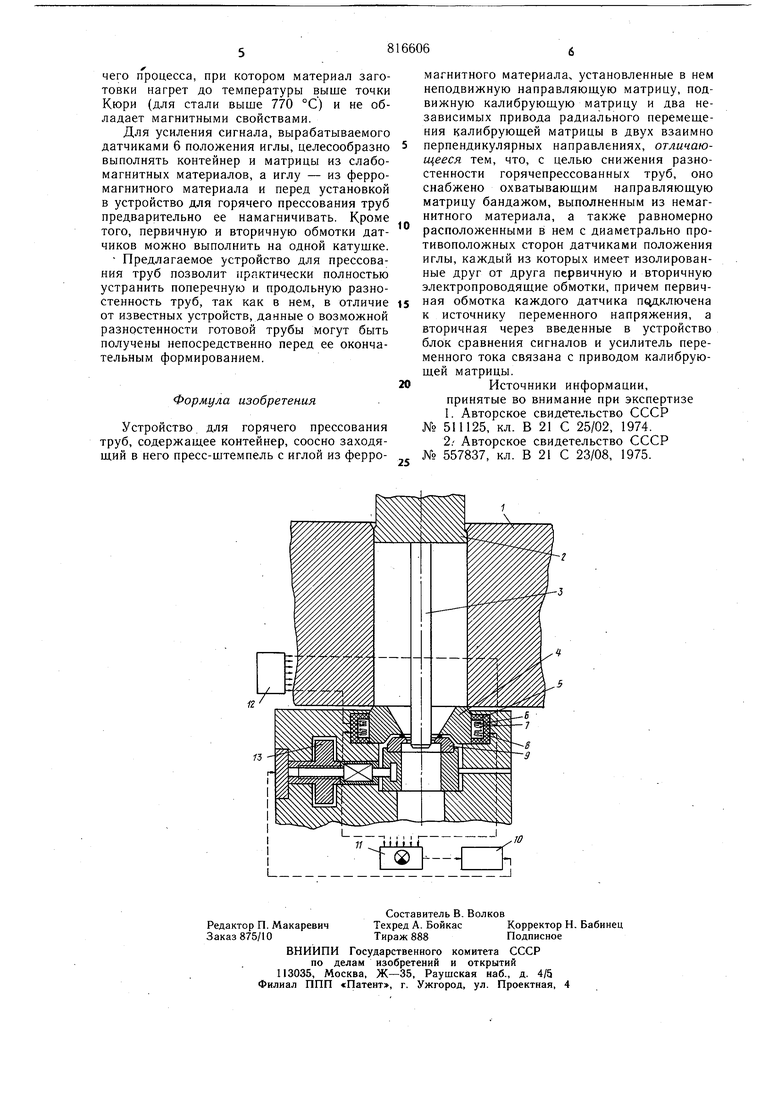

Указанная цель достигается тем, чтО устройство снабжено охватывающим направляющую матрицу бандажом, выполненным ИЗ; немагнитного материала, а также равномерно расположенными в нем с диаметрально противоположных сторон датчиками положения иглы, каждый из которых имеет изолированные друг от друга первичную и вторичную электропроводящие обмотки, причем первичная обмотка каждого датчика подключена к источнику переменного напряжения, а вторичная через введенные в устройство блок сравнения сигналов и усилитель переменного тока связаны с приводами калибрующей матрицы. Размещение датчиков положения иглы в бандаже, в который запрессовывается нагфавляющая матрица, обеспечивает, возможность замены матриц по мере износа. Немагнитный материал бандажа необходим для ослабления влияния деталей устройства для прессования на датчики положения иглы Равномерность расположения датчиков положения иглы вокруг матрицы обусловлена равновероятностью отклонения иглы в любую сторону от оси прессования. Число датчиков выбрано из условия достаточной точности определения положения иглы и максимальной простоты конструкции. При числе датчиков положения иглы менее 6 снижается точность определения ее положения, необходимая для формирования регулирующего воздействия приводами на калибрующую матрицу; при числе датчиков больще 8 усложняется конструкция устройства без существенных изменений в точности регулировки. Источник переменного напряжения, подключенный к первичным обмоткам датчиков, служит для создания переменного электромагнитного поля вокруг вторичных обмоток датчиков. Блок устройств сравнения используется для формирования сигнала в случае наличия разности напряжений, индуцируемых во вторичных обмотках датчиков. Усилитель переменного тока учитывает сигнал, формируемый в блок устройств сравнения для включения приводов радиального перемещения калибрующей матрицы. На чертеже изображена схема предлагаемого устройства, вид в разрезе. Устройство состоит из контейнера 1, заходящего в него со стороны одного из торцов пресс-штемпеля 2с иглой 3, установленных в нем со стороны противоположного торца неподвижной направляющей матрицы 4, запрессованной в бандаж 5 из немагнитного материала, в котором равномерно по периметру установлены датчики 6 положения иглы, имеющие первичную 7 и вторичную 8 электропроводящие обмотки, подвижной калибрующей матрицы 9, электрически связанной (связи обозначены пунктиром) с первичными обмотками датчиков положения иглы источника 10 переменного напряжения, электрически связанных со вторичными обмотками датчиков блока 11 устройств сравнения, усилителя 12 переменного тока и приводов 13 радиального перемещения калибрующей матрицы. Устройство работает следующим образом. В момент начала распрессовки разностенной заготовки игла 3 отклоняется от оси прессования под действием радиальных сил, возникающих из-за неравномерности деформации по стенке заготовки. С этого же момента первичные обмотки 7 датчиков 6 положения иглы подключаются к источнику 10 переменного напряжения. Вокруг первичных обмоток 7 создается переменное магнитное поле, а во вторичных обмотках 8 датчиков положения иглы индуцируется переменное напряжение, на величину которого влияет расположение иглы 3 (выполненной из ферромагнитного материала). Чем ближе игла к датчику 6, тем болъще напряжение индуцируется в его вторичной обмотке 8 (воздействие остальных деталей пресса и технологического инструмента на все датчики одинаково в силу симметричности их расположения относительно оси прессования) . В случае отклонения иглы от оси прессования в датчиках положения иглы, к которым она приблизилась, вырабатывается напряжение большее, чем в датчиках, расположенных диаметрально противоположно, и в силу этого в блоке 11 устройств сравнения формируется сигнал, усиливаемый усилителем 12 переменного тока, на включение приводов 13, радиального перемещения калибрующей матрицы 9. Привода 13 срабатывают с некоторым запозданием (с учетом расположения калибрующей матрицы 9 за направляющей 4 по ходу течения металла). Величина радиального перемещения, осуществляемого каждым из двух приводов, зависит от величины сигнала, сформированного в блоке 11 устройств сравнения и от того в каких из датчиков положения иглы сигнал оказался больще. Калибрующую матрицу 9 перемещают в сторону датчиков, выработавших более мощный сигнал (более высокое напряжение во вторичных обмотках 8 датчиков 6). Таким образом, калибрующую матрицу 9 в течение всего процесса прессования перемещают так, чтобы она оказалась в положении, концентричном игле 3. Это обеспечивает равенство зазора между иглой 3 и калибрующей матрицей 9 по ее пери/йетру в выпрессовку трубы, практически не.имею-, щей разностенности (в пределах погрешности электрических измерений и точности работы приводов). Для функционирования предлагаемого устройства во время истечения трубы, т. е. когда зазор между иглой 3 и направляющей матрицей 4 в сечениях, где расположены датчики положения иглы, необходимо заполнить, чтобы выпрессовываемый материал был немагнитным. В противном случае поло-, жение иглы 3 не может влиять на напряжение, индуцируемое в датчиках. Вследствие этого устройство применимо только для горя

Авторы

Даты

1981-03-30—Публикация

1979-02-02—Подача