1

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке -полых изделий ци.пиндрической, коробчатой и другой формы.

Известен штамп для глубокой вытяжки, содержащий пуансон, матрицу и узел принудительного гофрирования и разглаживания фланца заготовки, выполненный в виде составленных из секторных пластин колец, шарнирно закрепленных одно на-прижиме, а другое на матрице и снабженных приводом поворота пластин в вертикальной плоскости, который представляет собой кольцевой копир с синусоидальной рабочей поверхностью, установленный с возможностью вращения концентрично матрице 1.

Однако выполнение из секторных пластин.двух колец, шарнирно закрепленных соответственно на прижиме и матрице, усложняет конструкцию штампа и затрудняет его эксплуатацию.

Цель изобретения - упрощение конструкции и обеспечение удобства его монтажа.

Указанная цель достигается тем, что секторные пластины каждого кольца узла принудительного гофрирования и разглаживания фланца -установлены с зазорами между собой и соединены друг с ДРУГОМ перемычками, имеющими чередующееся расположение с рабочей и противоположной ей стороны кольца, при этом толщину и ширину перемь1чек предлагается устанавливать в пределах 0,05-0,08 от высоты секторной пластины.

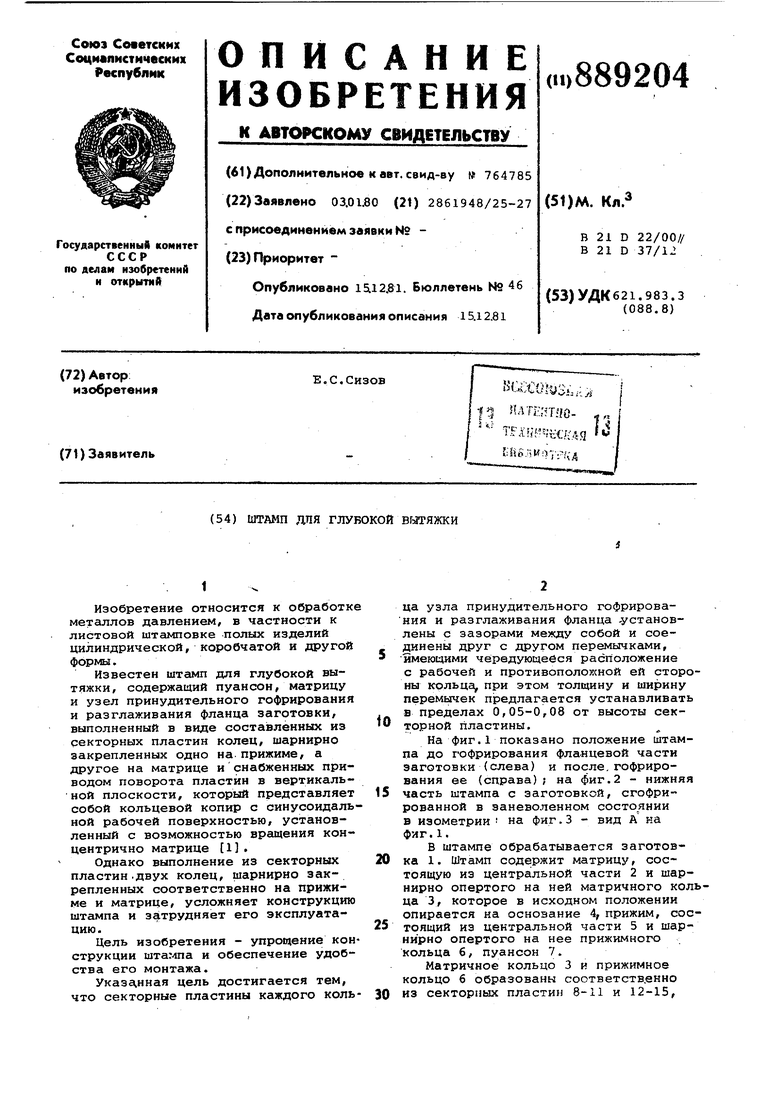

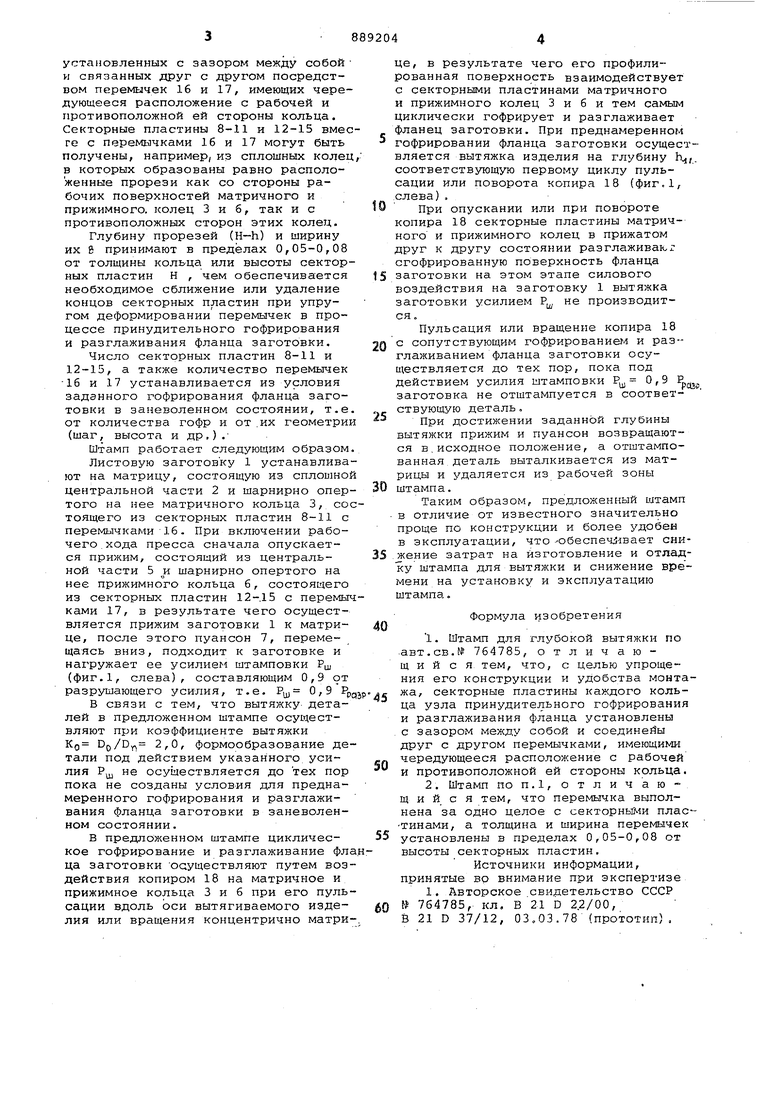

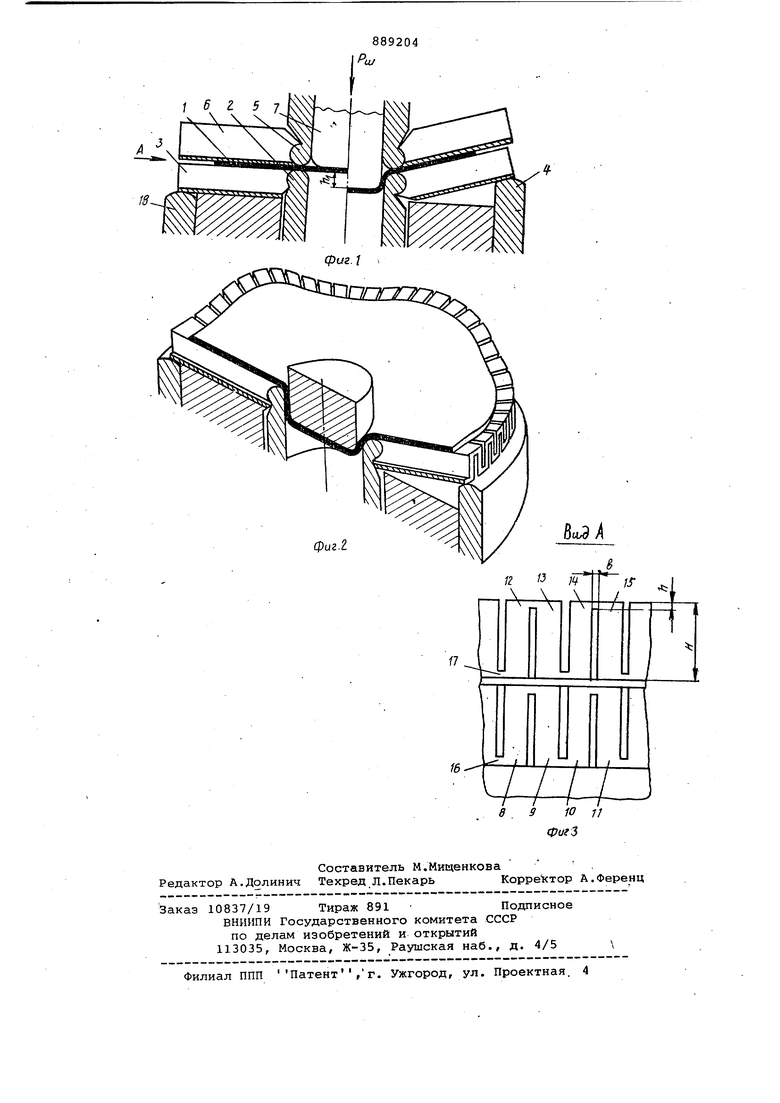

На фиг.1 показано положение штампа до гофрирования фланцевой части заготовки (слева) и после,гофрирования ее (справа); на фиг.2 - нижняя часть штампа с заготовкой, сгофрированной в заневоленном состоянии в изометрии на фиг. 3 - вид А на фиг.1.

В штампе обрабатывается заготовка 1. Штамп содержит матрицу, состоящую из центральной части 2 и шарнирно опертого на ней матричного кольца 3, которое в исходном положении опирается на основание 4, прижим, состоящий из центральной части 5 и шарнирно опертого на нее прижимного кольца 6, пуансон 7.

Матричное кольцо 3 и прижимное кольцо 6 образованы соответств.енно из секторных пластин 8-11 и 12-15,

установленных с зазором между собой и связанных друг с другом посредством перемычек 16 и 17, имеющих чередующееся расположение с рабочей и противоположной ей стороны кольца. Секторные пластины 8-11 и 12-15 вместе с перемычками 16 и 17 могут быть получены, например, из сплошных колец в которых образованы равно расположенные прорези как со стороны рабочих поверхностей матричного и прижимного, колец 3 и 6, так и с противоположных сторон этих колец.

Глубину прорезей (H-h) и ширину их и принимают в пределах 0,05-0,08 от толщины кольца или высоты секторных пластин Н , чем обеспечивается необходимое сближение или удаление концов секторных пластин при упругом деформировании перемычек в процессе принудительного гофрирования и разглаживания фланца заготовки.

Число секторных пластин 8-11 и 12-15, а также количество перемычек 16 и 17 устанавливается из условия заданного гофрирования фланца заготовки в зai eвoлeннoм состоянии, т.е. от количества гофр и от .их геометрии (шаг, высота и др,).

Штамп работает следующим образом.

Листовую заготовку 1 устанавливают на матрицу, состоящую из сплошной центральной части 2 и шарнирно опертого на нее матричного кольца 3, состоящего из секторных пластин 8-11 с перемычками 16. При включении рабочего, хода пресса сначала опускается прижим, состоящий из центральной части 5 и шарнирно опертого на нее прижимного кольца 6, состоящего из секторных пластин 12-.15 с перемычками 17, в результате чего осуществляется прижим заготовки 1 к матрице, после этого пуансон 7, перемещаясь вниз, подходит к заготовке и нагружает ее усилием штамповки Рщ (фиг.1, слева), составляющим 0,9 от разрушающего усилия, т.е. РШ 0,9 Ppg

В связи с тем, что вытяжку деталей в предложенном штампе осуществляют при коэффициенте вытяжки KO DO/D,,, 2,0, формообразование детали под действием указанного усилия Рщ не осуществляется до тех пор пока не созданы условия для преднамеренного гофрирования и разглаживания фланца заготовки в заневоленном состоянии.

В предложенном штампе циклическое гофрирование и разглаживание флаца заготовки осуществляют путем воздействия копиром 18 на матричное и прижимное кольца 3 и 6 при его пульсации вдоль оси вытягиваемого изделия или вращения концентрично матрице, в результате чего его профилированная поверхность взаимодействует с секторными пластинами матричного и прижимного колец 3 и 6 и тем самым циклически гофрирует и разглаживает фланец заготовки. При преднамеренном гофрировании фланца заготовки осуществляется вытяжка изделия на глубину h,,,, соответствующую первому циклу пульсации или поворота копира 18 (фиг.1, .слева) ,

При опускании или при повороте копира 18 секторные пластины матричного и прижимного колец в прижатом друг к другу состоянии разглаживают сгофрированную поверхность фланца

5 заготовки на этом этапе силового возде.йствия на заготовку 1 вытяжка заготовки усилием Р не производится.

Пульсация или вращение копира 18

0 с сопутствующим гофрированиегл и разглаживанием фланца заготовки осуществляется до тех пор, пока под действием усилия штамповки Р 0,9 Рр заготовка не отштампуется в соответствующую деталь.

При достижении заданной глубины вытяжки прижим и пуансон возвращаются в.исходное положение, а отштампованная деталь выталкивается из матрицы и удаляется из рабочей зоны

0 штампа.

Таким образом, предложенный штамп в отличие от известного значительно проще по конструкции и более удобен в эксплуатации, что юбеспеч Лвает сниЗ.жение затрат на изготовление и отлад ку штампа для вытяжки и снижение времени на установку и эксплуатацию штампа.

Формула изобретения

1. Штамп для глубокой вытяжки по авт.св.№ 764785, о т л и ч а ю щ и и с я тем, что, с целью упрощения его конструкции и удобства монтас жа, секторные пластины каждого кольца узла принудительного гофрирования и разглаживания фланца установлены с зазором между собой и соединейы друг с другом перемычками, имеющими чередующееся расположение с рабочей и противоположной ей стороны кольца. 2. Штамп по п.1, отличающий с я тем, что перемычка выполнена за одно целое с секторньми пластинами, а толщина и ширина перемычек

5 установлены в пределах 0,05-0,08 от высоты секторных пластин.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

0 № 764785, кл. В 21 D 2.2/00,

В 21 D 37/12, 03„03.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| Устройство для глубокой вытяжки полых деталей | 1978 |

|

SU776713A1 |

| Штамп для глубокой вытяжки | 1984 |

|

SU1201024A1 |

| Штамп для вытяжки цилиндрических изделий | 1977 |

|

SU747575A1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ ЛИСТОВЫХ ИЗДЕЛИЙ | 1990 |

|

RU1751913C |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ | 1994 |

|

RU2092260C1 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Штамп для глубокой вытяжки | 1980 |

|

SU1017411A1 |

| Устройство для глубокой вытяжки цилиндрических деталей | 1985 |

|

SU1294420A1 |

| Штампы для вытяжки изделий из листового материала | 1978 |

|

SU743755A1 |

Авторы

Даты

1981-12-15—Публикация

1980-01-03—Подача