токоподвода. Электроконтакты источника питания подсоединяются либо к матрице, либо к матрице и металлическому прижиму одновременно. Для обеспечения изотермических условий в зоне формовки все устройство окружено теплоизоляцией. В момент достижения заготовкой требуемой температуры через штуцер в. крышке прижимного механизма в зону деформаций под давлением подается формующая среда (жидкость, газ) .

Пропускание тока через матрицы с высоким электрическим сопротивлением позволяет существенно повысить скорость нагрева. Кроме того, такое конструктивное решение позволяет применять импульсные методы штамповки, так как охлаждение центральных участков обеспечивается рабочей средой.

Однако технологические возможност данной конструкции ограничены, так как .исполнение матрицы из материала с низкой механической прочностью, например, графита, не позволяет применять значительные усилия деформирования, поскольку это может привести к разрушению штампа. Кроме этого, характер перепада температур между различными участками заготовки не поддается регулировке в широких пределах, что снижает эффективность использования данного устройства при штамповке деталей несимметричной формы.

Целью изобретения является расширение технологических возможностей, снижение расхода энергии.

Для этого между электроконтактами в плоскости разъема матрицы и прижима установлен плоский нагревательный элемент с возможностью плотного контакта с заготовкой, а на деталях устройства, находящихся в контакте с нагревателем и заготовкой, расположены термостойкие электроизоляционные покрытия.

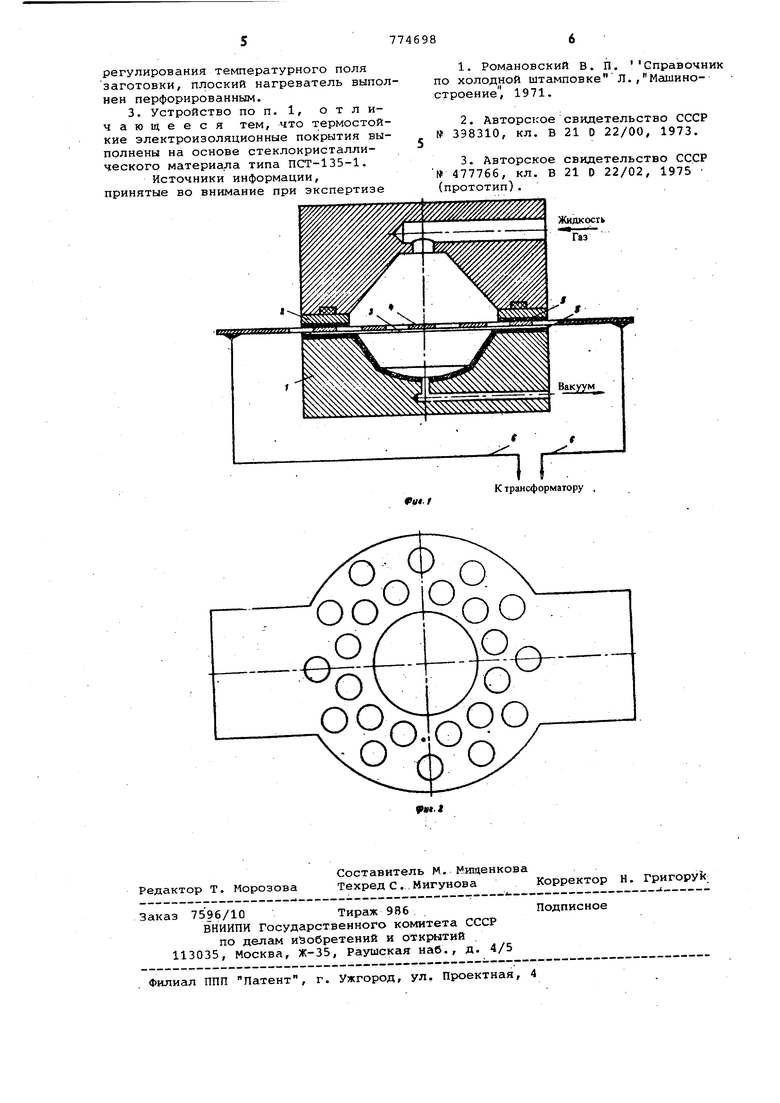

Покрытие предлагается деталь из материала, сохраняющего механическую и электрическую прочность при нагреве заготовки. Применение металлической матрицы с термостойким изоляционным покрытием позволяет повысить усилие деформирования. В качестве покрытия может быть использован, например, стеклокристаллический материал ПСТ-135 1, способный выдерживать нагрев до 700 800с и имеющий хорошие характеристики по электрической и Механической прочности при повьаиенных температурах. Требуемый характер распределения температур по заготовке обеспечивается за счет перфорации, выполненной на нагревателях, и может регулироваться частотой расположения и размером отверстий, а также толщиной и конфигурацией нагревателя. Экономия электроэнергии обеспечивается

тем, что изоляционные покрытия исключают протекание тока через массивные детали штампа.

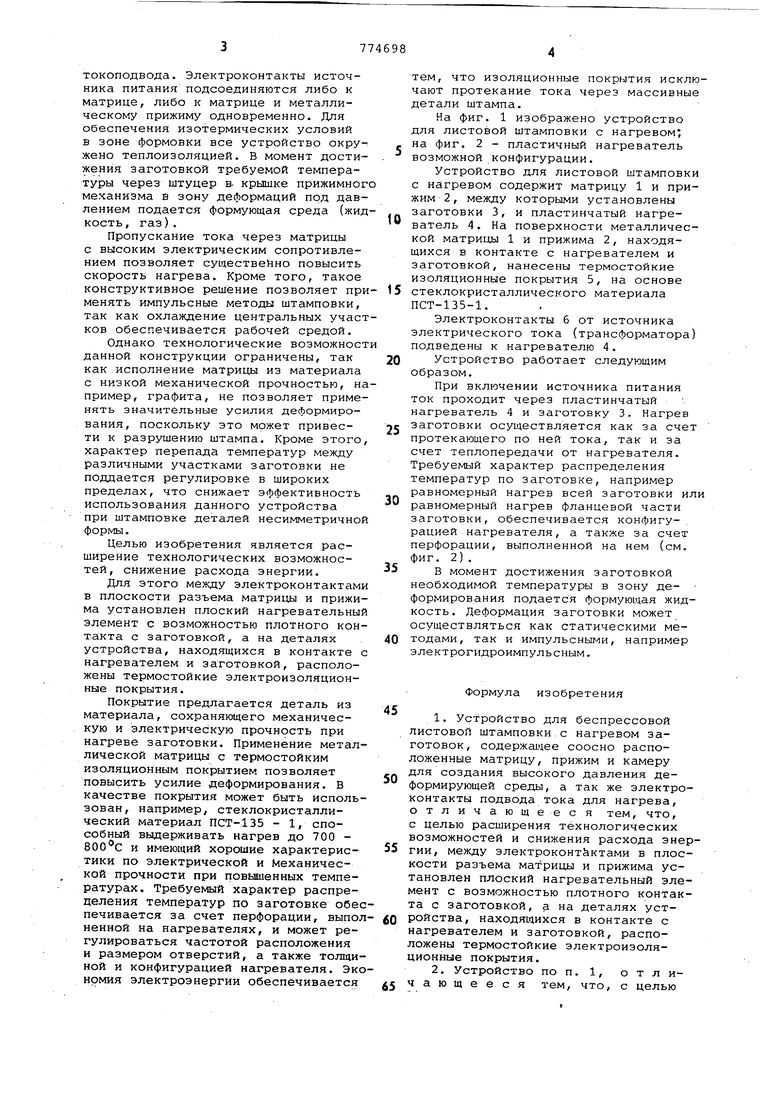

На фиг. 1 изображено устройство для листовой штамповки с нагревом на фиг. 2 - пластичный нагреватель возможной конфигурации.

Устройство для листовой штамповки с нагревом содержит матрицу 1 и прижим 2 , между которыми установлены заготовки 3, и пластинчатый нагреватель 4. На поверхности металлической матрицы 1 и прижима 2, находящихся в контакте с нагревателем и заготовкой, нанесены термостойкие изоляционные покрытия 5, на основе стеклокристаллического материала ПСТ-135-1.

Электроконтакты 6 от источника электрического тока (трансформатора) подведены к нагревателю 4.

Устройство работает следующим образом.

При включении источника питания ток проходит через пластинчатый нагреватель 4 и заготовку 3. Нагрев заготовки осуществляется как за счет протекающего по ней тока, так и за счет теплопередачи от нагревателя. Требуемый характер распределения температур по заготовке, например равномерный нагрев всей заготовки ил равномерный нагрев фланцевой части заготовки, обеспечивается конфигурацией нагревателя , а также за счет перфорации, выполненной на нем (см. фиг. 2).

В момент достижения заготовкой необходимой температуры в зону деформирования подается формующая жидкость. Деформация заготовки может осуществляться как статическими методами, так и импульсными, например электрогидроимпульсным.

Формула изобретения

.1. Устройство для беспрессовой листовой штамповки с нагревом заготовок, содержащее соосно расположенные матрицу, прижим и камеру для создания высокого давления деформирующей среды, а так же электроконтакты подвода тока для нагрева, отличающеес я тем, что, с целью расширения технологических возможностей и снижения расхода энергии, между электроконтЬктами в плоскости разъема матрицы и прижима установлен плоский нагревательный элемент с возможностью плотного контакта с заготовкой, а на деталях устройства, находящихся в контакте с нагревателем и заготовкой, расположены термостойкие электроизоляционные покрытия.

2. Устройство по п. 1, отличающееся тем, что, с целью

регулирования температурного поля заготовки, плоский нагреватель выполнен перфорированным.

3. Устройство по п. 1, отличающееся тем, что термостойкие электроизоляционные покрытия выполнены на основе стеклокристаллического материала типа ПСТ-135-1.

Источники информации, принятые во внимание при экспертизе

1.Романовский в. п, Справочник по холодной штамповке Л.,Машиностроение, 1971.

2.Авторское свидетельство СССР 398310, кл. В 21 D 22/00, 1973.

3.Авторское свидетельство СССР №477766, кл. В 21 О 22/02, 1975

(прототип).

к трансформатору .

fut-l

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| Способ вытяжки с нагревом | 1986 |

|

SU1333446A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБНЫХ ЗАГОТОВОК | 1993 |

|

RU2097162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| Устройство для глажения | 1990 |

|

SU1794961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Устройство для изотермической листовой штамповки газовой средой | 1981 |

|

SU1005983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

| СПОСОБ ОТБОРТОВКИ ОТВЕРСТИЙ | 1993 |

|

RU2105626C1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-22—Подача