Изобретение относится к обработке металлов давлением, а именно к способам вытяжки с нагревом.

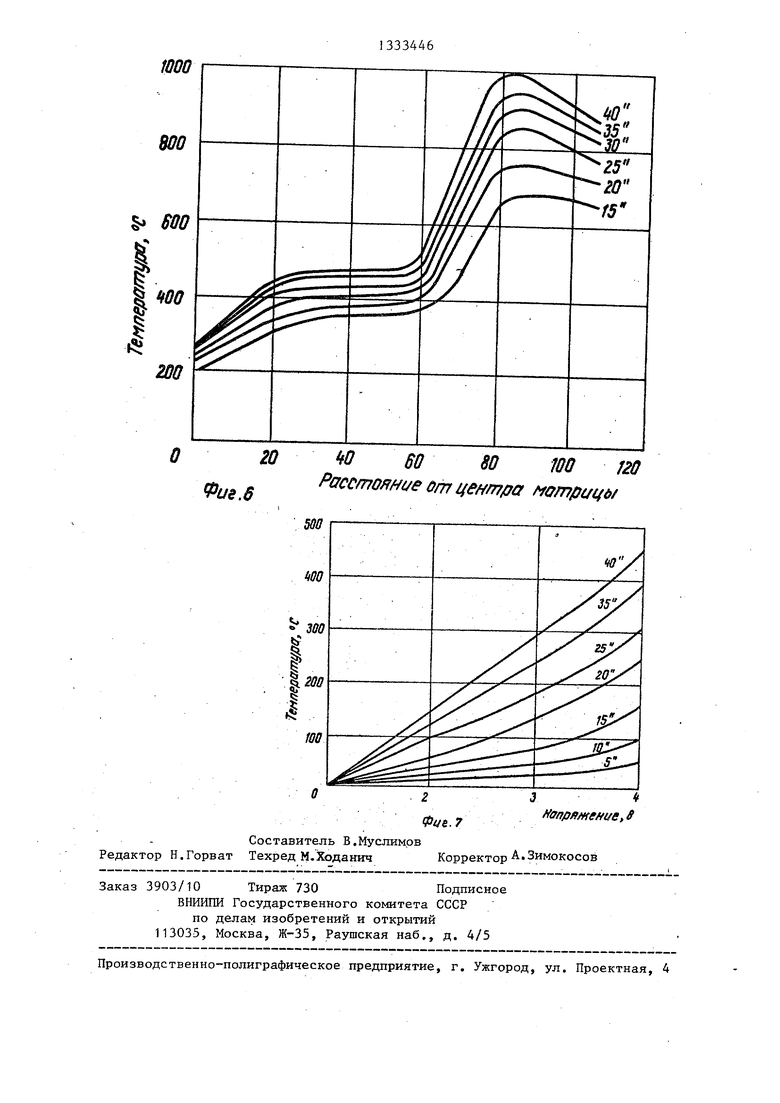

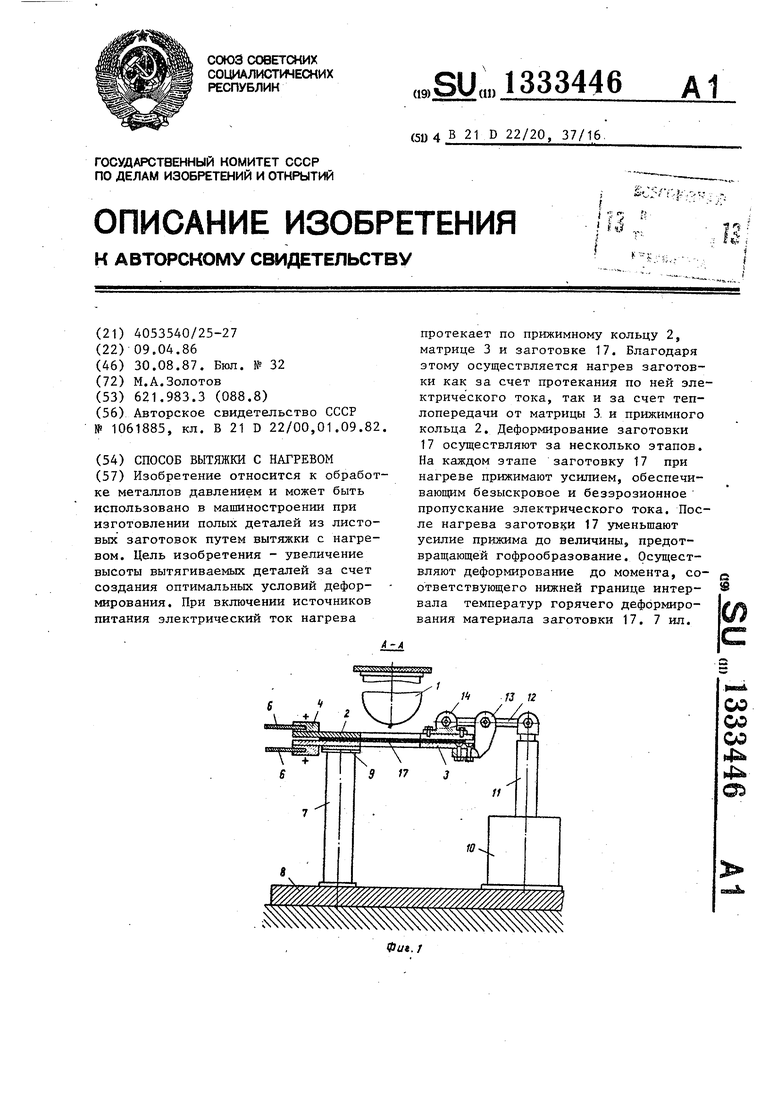

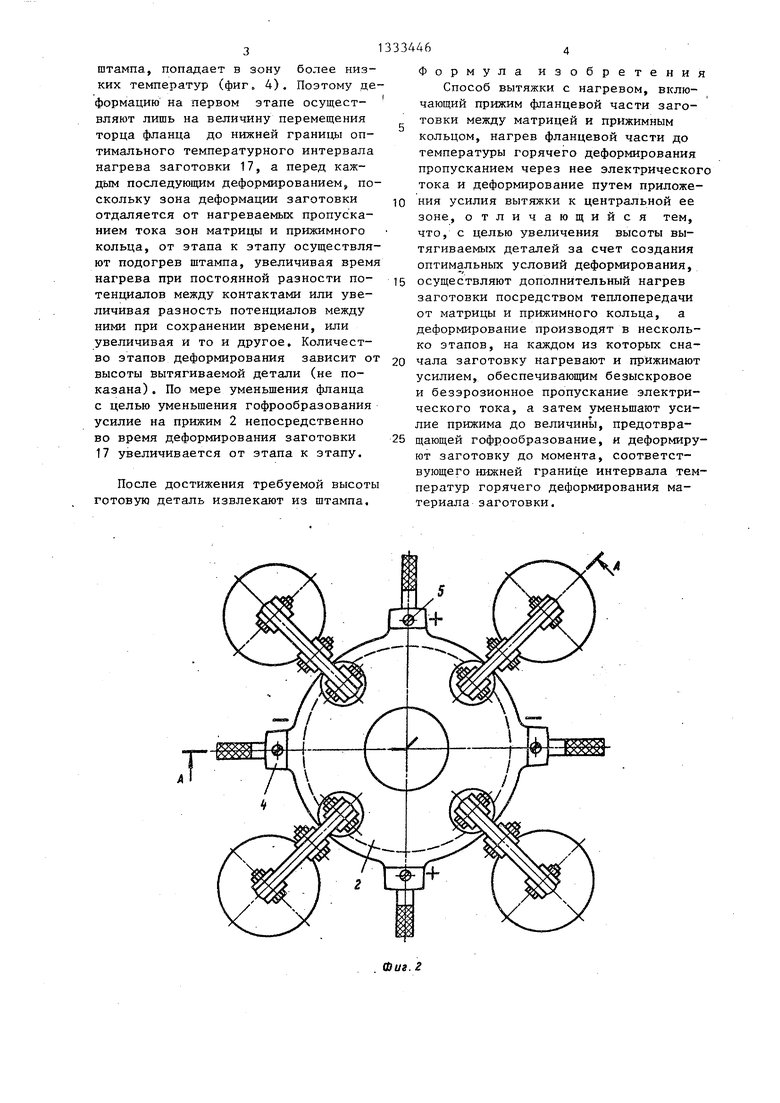

Цель изобретения - увеличение вы- соты вытягиваемых деталей за счет оптимальных условий деформирования. На фиг, 1 изображено устройство для осуществления способа, разрез А-А на фиг. 2j на фиг, 2 - то же, вид сверху (пуансон условно не показан) на фиг. 3 - график изменения давления прижима фланца во времениj на фиг. 4 - схема изменения температуры нагрева заготовки и ее размеров в процессе поэтапного деформированияj на фиг. 5 - подключения трансформаторов к матрице (прижимному кольцу)i на фиг, 6 - распределение- температуры от центра матрицы (при- жимного кольца) в радиальном направлении при разности потенциалов между контактами, равной г, в, и различном времени выдержкиJ на фиг. 7 - зависимость температуры нагрева за- готовки от разности потенциалов между контактами при различном времени вьздержки,

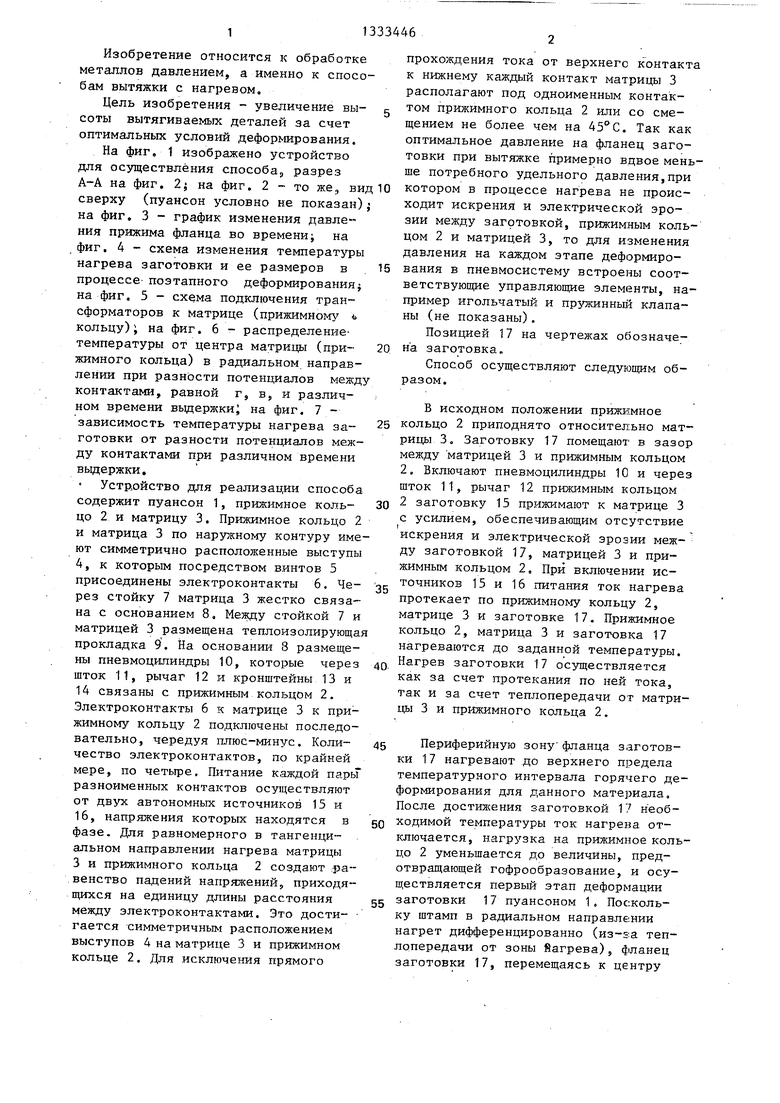

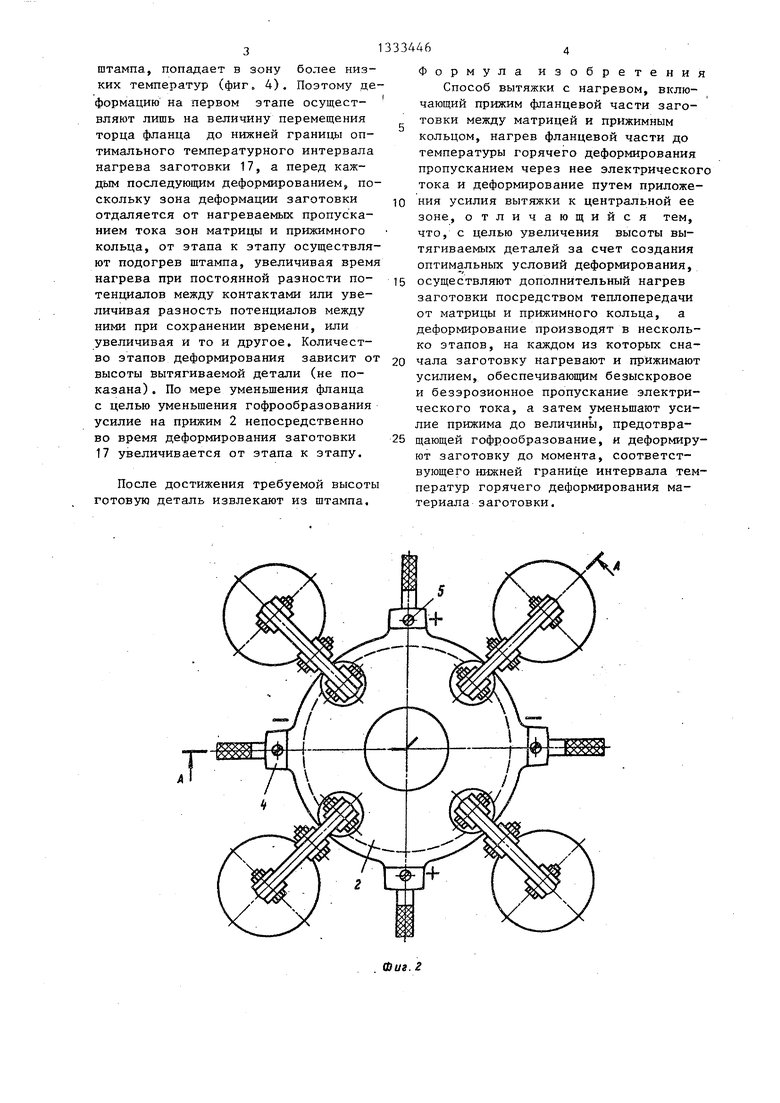

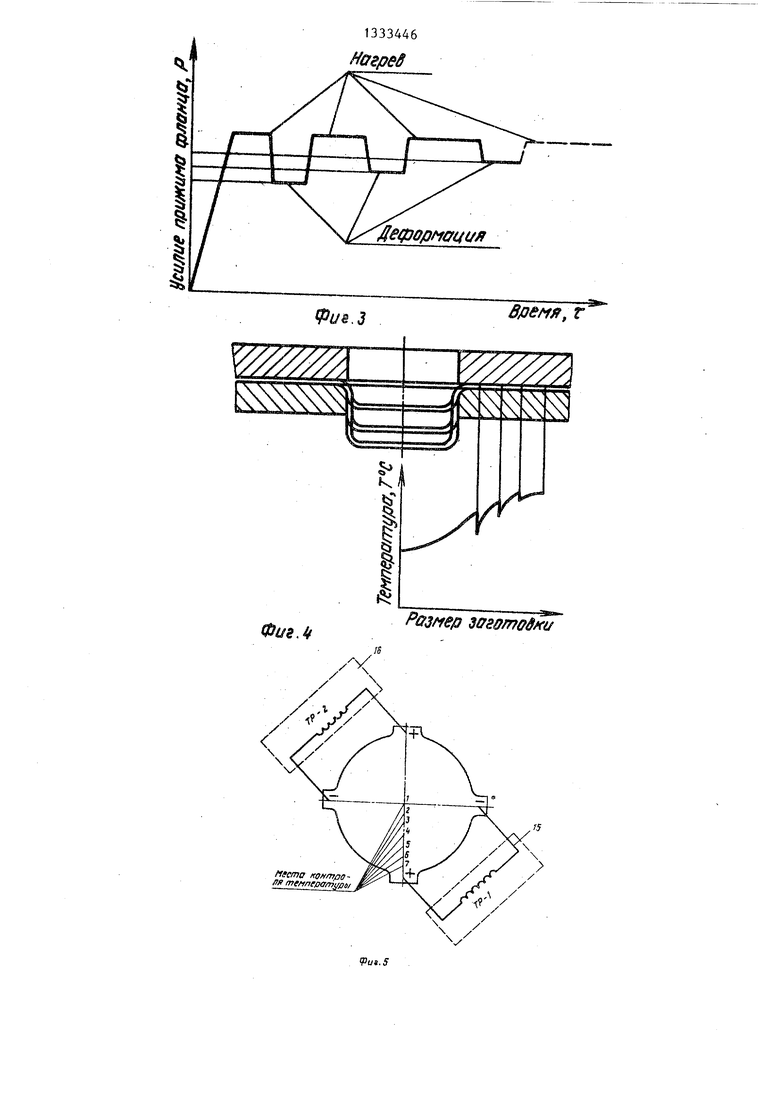

Устройство для реализации способа содержит пуансон 1, прижимное цо 2 и матрицу 3, Прижимное кольцо 2 и матрица 3 по контуру имеют симметрично расположенные выступы 4, к которым посредством винтов 5 присоединены электроконтакты 6. Че- рез стойку 7 матрица 3 жестко связана с основанием 8, Между стойкой 7 и матрицей 3 размещена теплоизолирующа прокладка 9. На основании 8 размещены пневмоцилиндры 10, которые через шток 11, рычаг 12 и кронштейны 13 и 14 связаны с прижимным кольцом 2, Электроконтакты 6 к матрице 3 к прижимному кольцу 2 подключены последовательно, чередуя плюс-минус. Коли- чество электроконтактов, по крайней мере, по четыре. Питание каждой парьГ разноименных контактов осуществляют от двух автономных источников 15 и 16, напряжения которых находятся в фазе. Для равномерного в тангенциальном направлении нагрева матрицы 3 и прижимного кольца 2 создают . венство падений напряжений, приходящихся на единицу длины расстояния между электроконтактами. Это дости- гается симметричным расположением выступов 4 на матрице 3 и прижимном кольце 2. Для исключения прямого

прохождения тока от верхнего контакта к нижнему каждый контакт матрицы 3 располагают под одноименным контактом прижимного кольца 2 или со смещением не более чем на 45°С. Так как оптимальное давление на фланец заготовки при вытяжке примерно вдвое меньше потребного удельного давления,при котором в процессе нагрева не происходит искрения и электрической эрозии между заготовкой, прижимным кольцом 2 и матрицей 3, то для изменения давления на каждом этапе деформирования в пневмосистему встроены соответствующие управляющие элементы, например игольчатый и пружинньй клапаны (не показаны).

Позицией 17 на чертел ах обозначена заготовка.

Способ осуществляют следуюш 1м образом,

В исходном положении прижимное кольцо 2 приподнято относительно матрицы 3. Заготовку 17 помещают в зазор между матрицей 3 и прижимным кольцом 2. Включают пневмоцилиндры 10 и через шток 11, рычаг 12 прижимным кольцом 2 заготовку 15 прижимают к матрице 3 с усилием, обеспечивающим отсутствие искрения и электрической эрозии между заготовкой 17, матрицей 3 и прижимным кольцом 2, При включении источников 15 и 16 питания ток нагрева протекает по прижимному кольцу 2, матрице 3 и заготовке 17. Прижимное кольцо 2, матрица 3 и заготовка 17 нагреваются до заданной температуры. Нагрев заготовки 17 осуществляется как за счет протекания по ней тока, так и за счет теплопередачи от матрицы 3 и прижимного кольца 2.

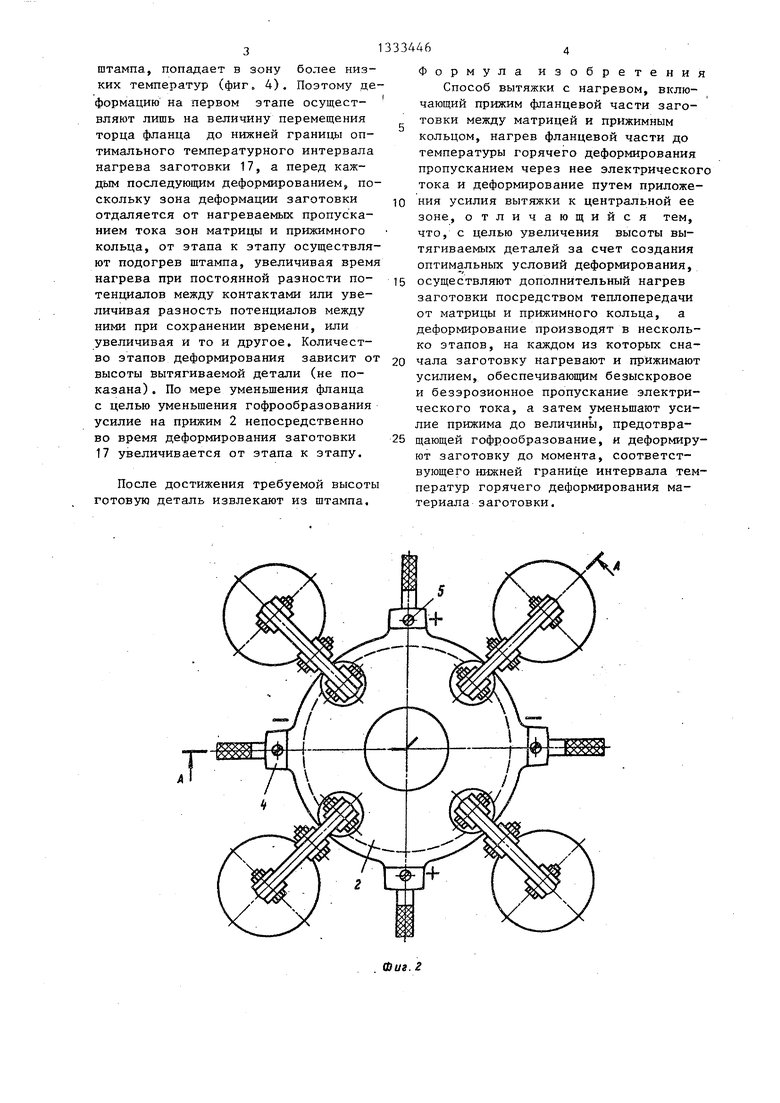

Периферийную зону фланца заготовки 17 нагревают до верхнего предела температурного интервала горячего деформирования для данного материала. После достижения заготовкой Г/ необходимой температуры ток нагрева отключается, нагрузка на прижимное кольцо 2 уменьшается до величины, предотвращающей гофрообразование, и осуществляется первый этап деформации заготовки 17 пуансоном 1, Поскольку штамп в радиальном направле:нин нагрет дифференцированно (из-за теплопередачи от зоны 8агрева), фланец заготовки 17, перемещаясь к центру

штампа, попадает в зону более низких температур (фиг„ 4). Поэтому деформацию на первом этапе осущест- вляют лишь на величину перемещения торца фланца до нижней границы оптимального температурного интервала нагрева заготовки 17, а перед каждым последующим деформированием, поскольку зона деформации заготовки отдаляется от нагреваемых пропусканием тока зон матрицы и прижимного кольца, от этапа к этапу осуществляют подогрев штампа, увеличивая время нагрева при постоянной разности потенциалов между контактами или увеличивая разность потенциалов между ними при сохранении времени, или увеличивая и то и другое. Количество этапов деформирования зависит от высоты вытягиваемой детали (не показана) . По мере уменьшения фланца с целью уменьшения гофрообразования усилие на прижим 2 непосредственно во время деформирования заготовки 17 увеличивается от этапа к этапу.

После достижения требуемой высоты готовую деталь извлекают из штампа.

Формула изобретения

Способ вытяжки с нагревом, включающий прижим фланцевой части заго- тонки между матрицей и прижимным кольцом, нагрев фланцевой части до температуры горячего деформирования пропусканием через нее электрического тока и деформирование путем приложе0 ния усилия вытяжки к центральной ее зоне, отличающийся тем, что, с целью увеличения высоты вытягиваемых деталей за счет создания оптимальных условий деформирования,

5 осуществляют дополнительный нагрев заготовки посредством теплопередачи от матрицы и прижимного кольца, а деформирование производят в несколько этапов, на каждом из которых сна0 чала заготовку нагревают и прижимают усилием, обеспечивающим безыскровое и безэрозионное пропускание электрического тока, а затем уменьшают усилие прижима до величины, предотвра5 щающей гофрообразование, и деформируют заготовку до момента, соответствующего нижней границе интервала температур горячего деформирования материала заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки с нагревом | 1984 |

|

SU1205967A1 |

| Штамп для вытяжки с нагревом | 1987 |

|

SU1447481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| Устройство для беспрессовой листовой штамповки | 1979 |

|

SU774698A1 |

| Способ испытания листового материала на штампуемость | 1991 |

|

SU1791058A1 |

| Штамп для вытяжки | 1986 |

|

SU1400723A1 |

| Способ изготовления вытяжкой полой детали сферической неполного контура формы из труднодеформируемого титанового сплава ВТ14 в одном комбинированном штампе | 2018 |

|

RU2698080C1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2090289C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых деталей из листовых заготовок путем вытяжки с нагревом. Цель изобретения - увеличение высоты вытягиваемых деталей за счет создания оптимальных условий деформирования. При включении источников питания электрический ток нагрева протекает по прижимному кольцу 2, матрице 3 и заготовке 17. Благодаря этому осуществляется нагрев заготовки как за счет протекания по ней электрического тока, так и за счет теплопередачи от матрицы 3. и прижимного кольца 2. Деформирование заготовки 17 осуществляют за несколько этапов. На каждом этапе заготовку 17 при нагреве прижимают усилием, обеспечивающим безыскровое и безэрозионное пропускание электрического тока. После нагрева заготов1 и 17 уменьшают усилие прижима до величины, предотвращающей гофрообразование. Осуществляют деформирование до момента, соответствующего нижней границе интервала температур горячего деформирования материала заготовки 17. 7 ил. с оо оо оэ 4

Фи.З

1333446

HaepeS

JI|eфOflfioc((/

f

Bflefiff, r

Фui,ff

P&3fiep 3ffSffmffS/fi/

WOO

0ffO BO80 WO 120

us 6 f ccmo/ Ht/e om / ompt/tf f

t..

500

2

Ф.7

Составитель В.Муслимрв Н.Горват Техред М.Ходанич

Корр

J«

ffffftpa/fteffi/e, f

Корректор А.Зимокосов

Заказ 3903/10 Тираж 730Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для нагрева заготовок при пластической деформации | 1982 |

|

SU1061885A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-09—Подача