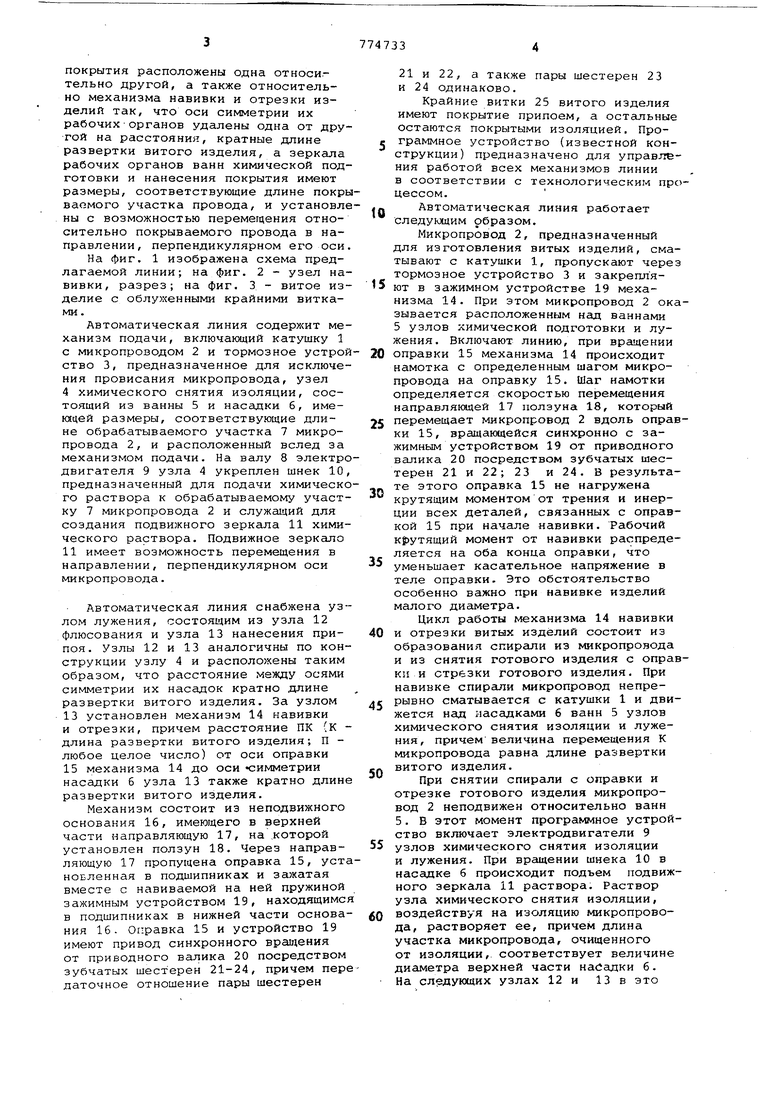

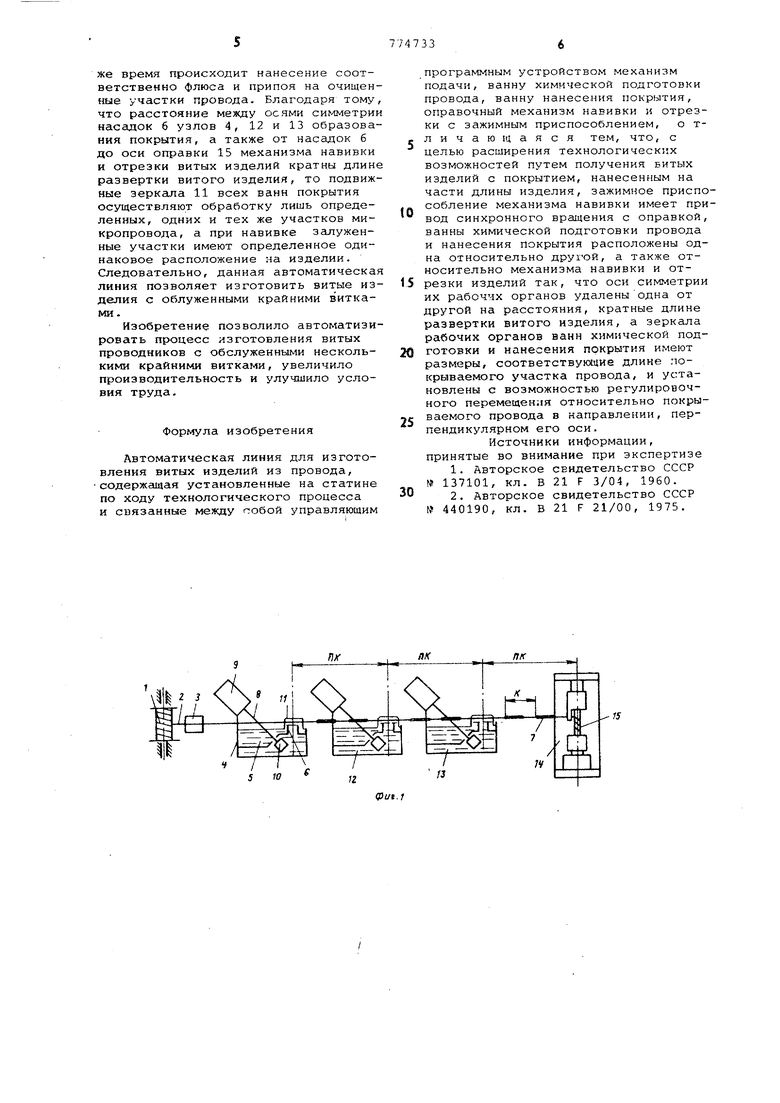

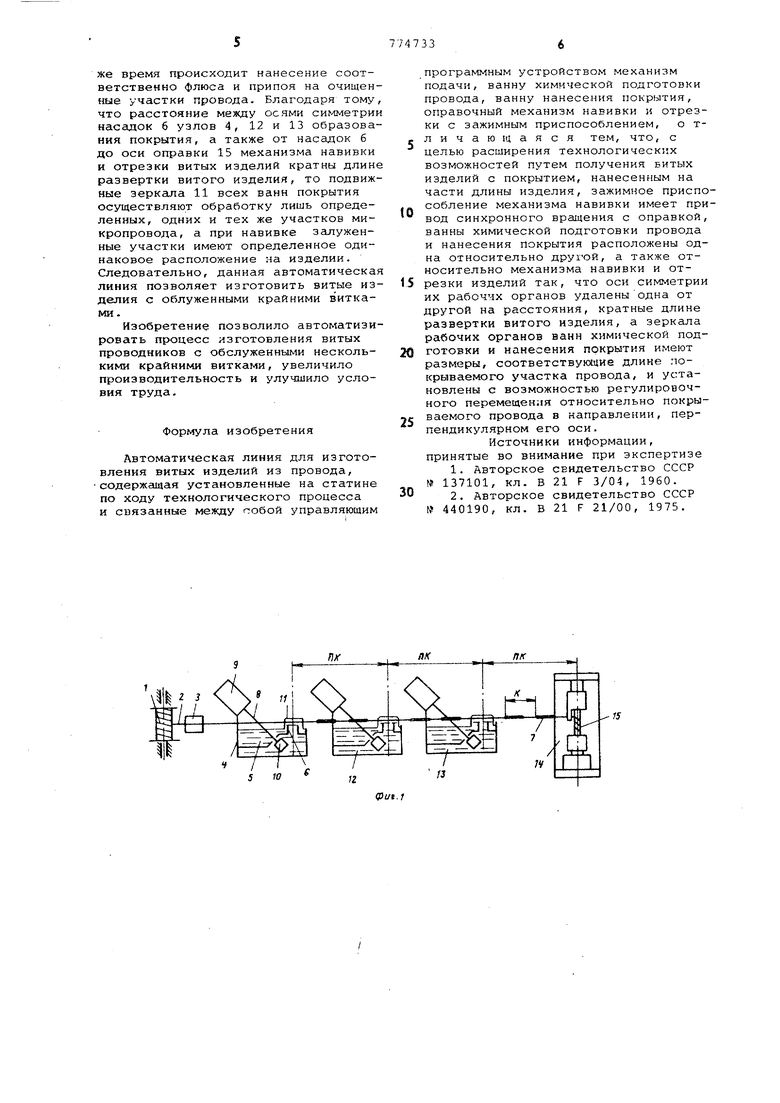

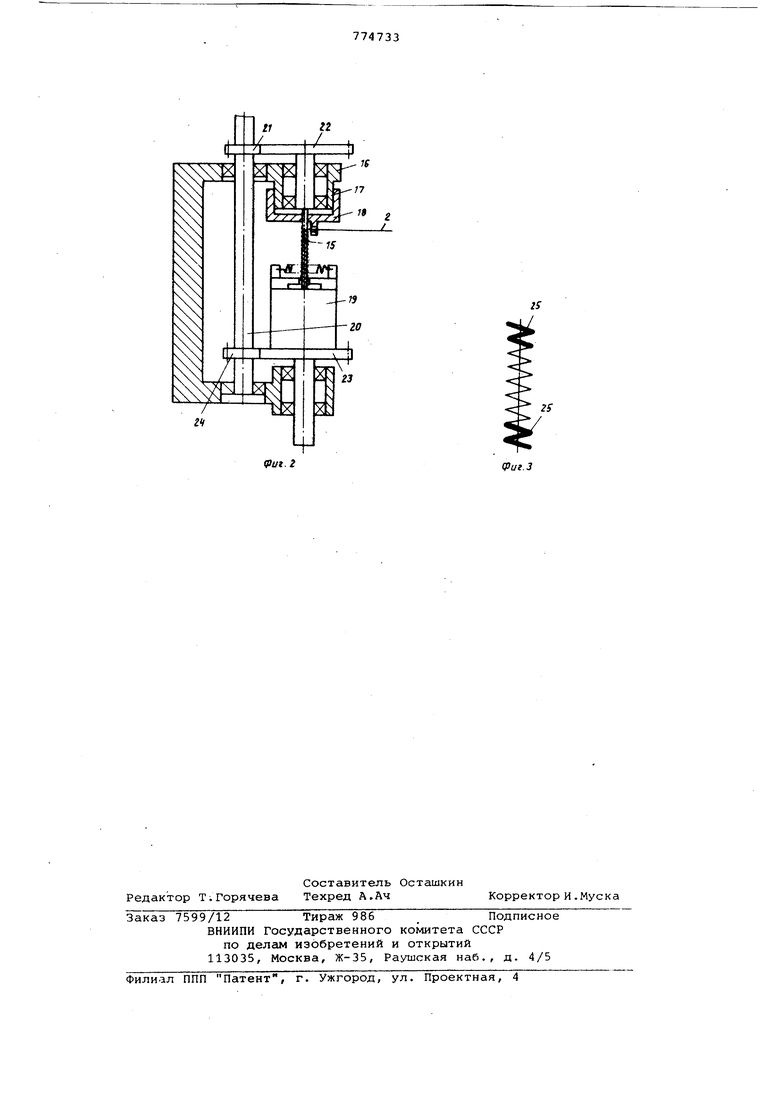

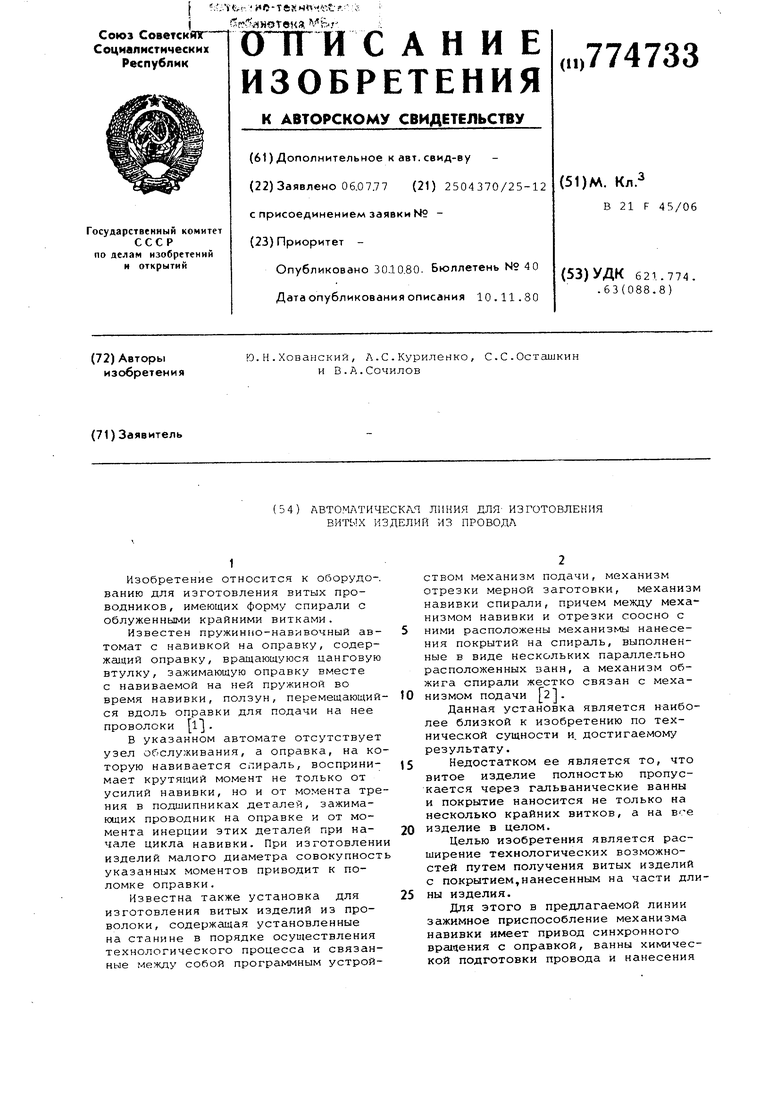

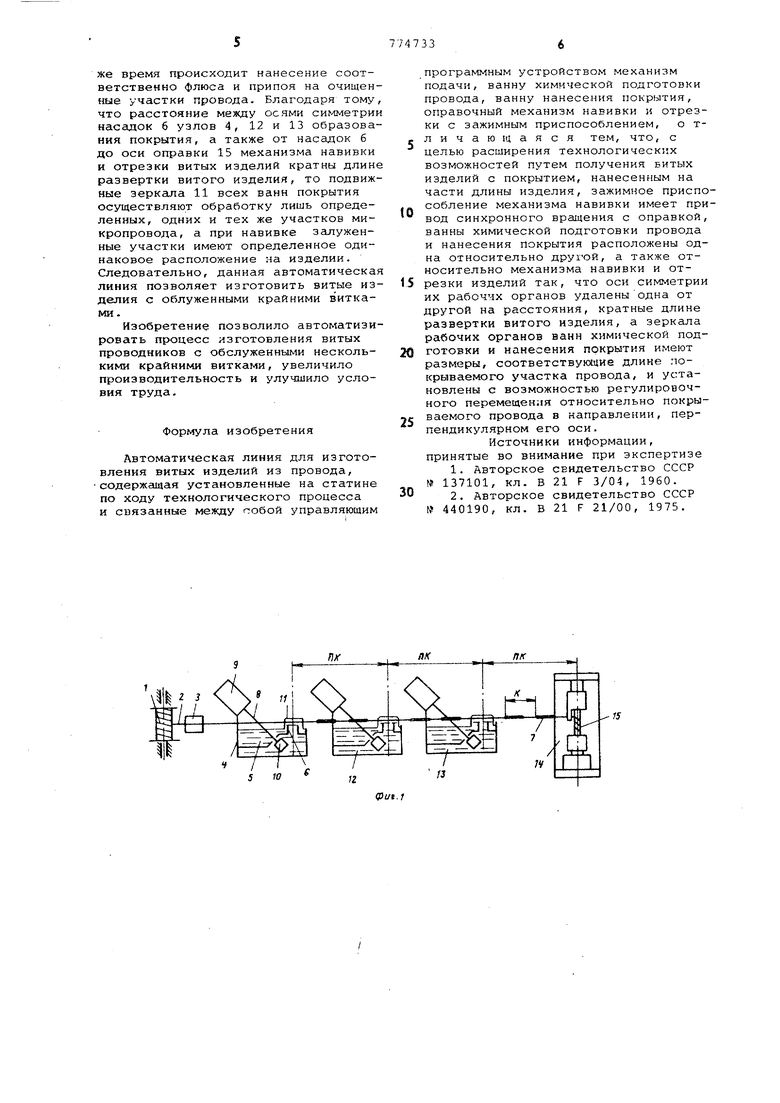

покрытия расположены одна относительно другой, а также относительно механизма навивки и отрезки изделип так, что оси симметрии их рабочих органов удалены одна от дру гой на расстояния, кратные длине развертки витого изделия, а зеркала рабочих органов ванн химической под готовки и нанесения покрытия имеют размеры, соответствующие длине покр ваомого участка провода, и установл ны с возможностью перемегцения относительно покрываемого провода в направлении, перпендикулярном его оси На фиг. 1 изображена схема предлагаемой линии; на фиг. 2 - узел на вивки, разрез; на фиг, 3 - витое из делие с облуженными крайними витками . Автоматическая линия содержит ме ханизм подачи, включающий катушку 1 с микропроводом 2 и тормозное устрой ство 3, предназначенное для исключения провисания микропровода, узел 4 химического снятия изоляции, состоящий из ванны 5 и насадки 6, имекхцей размеры, соответствующие длине обрабатываемого участка 7 микропровода 2, и расположенный вслед за механизмом подачи. На валу 8 электро двигателя 9 узла 4 укреплен шнек 10 предназначенный для подачи химическо го раствора к обрабатываемому участку 7 микропровода 2 и служащий для создания подвижного зеркала 11 химического раствора. Подвижное зеркало 11 имеет возможность перемещения в направлении, перпендикулярном оси микропровода. Автоматическая линия снабжена узлом лужения, состоящим из узла 12 флюсования и узла 13 нанесения припоя. Узлы 12 и 13 аналогичны по конструкции узлу 4 и расположены таким образом, что расстояние между осями симметрии их насадок кратно длине развертки витого изделия. За узлом 13 установлен механизм 14 навивки и отрезки, причем расстояние ПК (К длина развертки витого изделия; П любое целое число) от оси оправки 15 механизма 14 до оси -симметрии насадки 6 узла 13 также кратно длине развертки витого изделия. Механизм состоит из неподвижного основания 16, имеющего в верхней части направляющую 17, на .которой установлен ползун 18. Через направляющую 17 пропущена оправка 15, уста новленная в подшипниках и зажатая вместе с навиваемой на ней пружиной зажимным устройством 19, находящимс в подшипниках в нижней части основания 16- О1;равка 15 и устройство 19 имеют привод синхронного вращения от приводного валика 20 посредством зубчатых шестерен 21-24, причем пере даточное отношение пары шестерен 21 и 22, а также пары шестерен 23 и 24 одинаково. Крайние витки 25 витого изделия имеют покрытие припоем, а остальные остаются покрытыми изоляцией. Программное устройство (известной конструкции) предназначено для управления работой всех механизмов линии в соответствии с технологическим процессом. Автоматическая линия работает следующим образом. Микропровод 2, предназначенный для изготовления витых изделий, сматывают с катушки 1, пропускают через тормозное устройство 3 и закрепляют в зажимном устройстве 19 механизма 14. При этом микропровод 2 оказывается расположенным над ваннами 5 узлов химической подготовки и лужения. Включают линию, при вращении оправки 15 механизма 14 происходит намотка с определенным шагом микропровода на оправку 15. Шаг намотки определяется скоростью перемещения направляющей 17 ползуна 18, который перемещает микропровод 2 вдоль оправки 15, вращающейся синхронно с зажимным устройством 19 от приводного валика 20 посредством зубчатых шестерен 21 и 22; 23 и 24. В результате этого оправка 15 не нагружена крутящим моментом от трения и инерции всех деталей, связанных с оправкой 15 при начале навивки. Рабочий к85утящий момент от навивки распределяется на оба конца оправки, что уменьшает касательное напряжение в теле оправки. Это обстоятельство особенно важно при навивке изделий малого диаметра. Цикл работы механизма 14 навивки и отрезки витых изделий состоит из образования спирали из микропровода и из снятия готового изделия с оправки и отрезки готового изделия. При навивке спирали микропровод непрерывно сматывается с катушки 1 и движется над насадками 6 ванн 5 узлов химического снятия изоляции и лужения, причем величина перемещения К микропровода равна длине развертки витого изделия. При снятии спирали с оправки и отрезке готового изделия микропровод 2 неподвижен относительно ванн 5. В этот момент программное устройство включает электродвигатели 9 узлов химического снятия изоляции и лужения. При вращении шнека 10 в насадке б происходит подъем подвижного зеркала 11 раствора. Раствор узла химического снятия изоляции, воздействуя на изоляцию микропровода, растворяет ее, причем длина участка микропровода, очищенного от изоляции, соответствует величине диаметра верхней части насадки 6. На следующих узлах 12 и 13вэто

же время происходит нанесение соответственно флюса и припоя на очищенfttje участки провода. Благодаря тому, что расстояние между осями симметрии насадок 6 узлов 4, 12 и 13 образования покрытия, а также от насадок 6 до оси оправки 15 механизма навивки и отрезки витых изделий кратны длине развертки витого изделия, то подвижные зеркаша 11 всех ванн покрытия осуществляют обработку лишь определенных, одних и тех же участков микропровода, а при навивке згшуженные участки имеют определенное одинаковое расположение на изделии. Следовательно, данная автоматическая линия позволяет изготовить витые изделия с облуженными крайними витками .

Изобретение позволило автоматизировать процесс изготовления витых проводников с обслуженными несколькими крайними витками, увеличило производительность и улучшило условия труда.

Формула изобретения

Автоматическая линия для изготовления витых изделий из провода, содержащая установленные на статине по ходу технологического процесса и связанные между собой управляющим

программным устройством механизм подачи, ванну химической подготовки провода, ванну нанесения покрытия, оправочный механизм навивки н отрезки с зажимным приспособлением, о тличающаяся тем, что, с целью расширения технологических возможностей путем получения БИТЫХ изделий с покрытием, нанесенным на части длины изделия, зажимное приспособление механизма навивки имеет приoвод синхронного вращения с оправкой, ванны химической подготовки провода и нанесения покрытия расположены одна относительно другой, а также относительно механизма навивки и от5резки изделий так, что оси симметрии их рабоч-ix органов удаленыодна от другой на расстояния, кратные длине развертки витого изделия, а зеркала рабочих органов ванн химической подготовки и нанесения покрытия имеют

0 размеры, соответствукхцие длине покрываемого участка провода, и установлены с возможностью регулировочного перемещения относительно покрываемого провода в направлении, пер5пендикулярном его оси.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 137101, кл. В 21 F 3/04, I960.

0

2.Авторское свидетельство СССР № 440190, кл. В 21 F 21/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витых чувствительных элементов | 1983 |

|

SU1125084A1 |

| Устройство для мерной резки, зачистки и лужения монтажных проводов | 1971 |

|

SU437169A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОМАГНИТНОГО УСТРОЙСТВА | 1990 |

|

RU2039385C1 |

| Установка для изготовления витых изделий их проволоки | 1972 |

|

SU440190A1 |

| Способ лужения | 1982 |

|

SU1016097A1 |

| Устройство для лужения выводов радиоэлементов | 1990 |

|

SU1787717A1 |

| Способ изготовления резисторов из микропровода в стеклянной изоляции | 1971 |

|

SU479158A1 |

| Поточно-механизированная линия для изготовления витых ленточных магнитопродов | 1974 |

|

SU541208A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЕЗНЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2345433C1 |

ллПК

J5

Авторы

Даты

1980-10-30—Публикация

1977-07-06—Подача