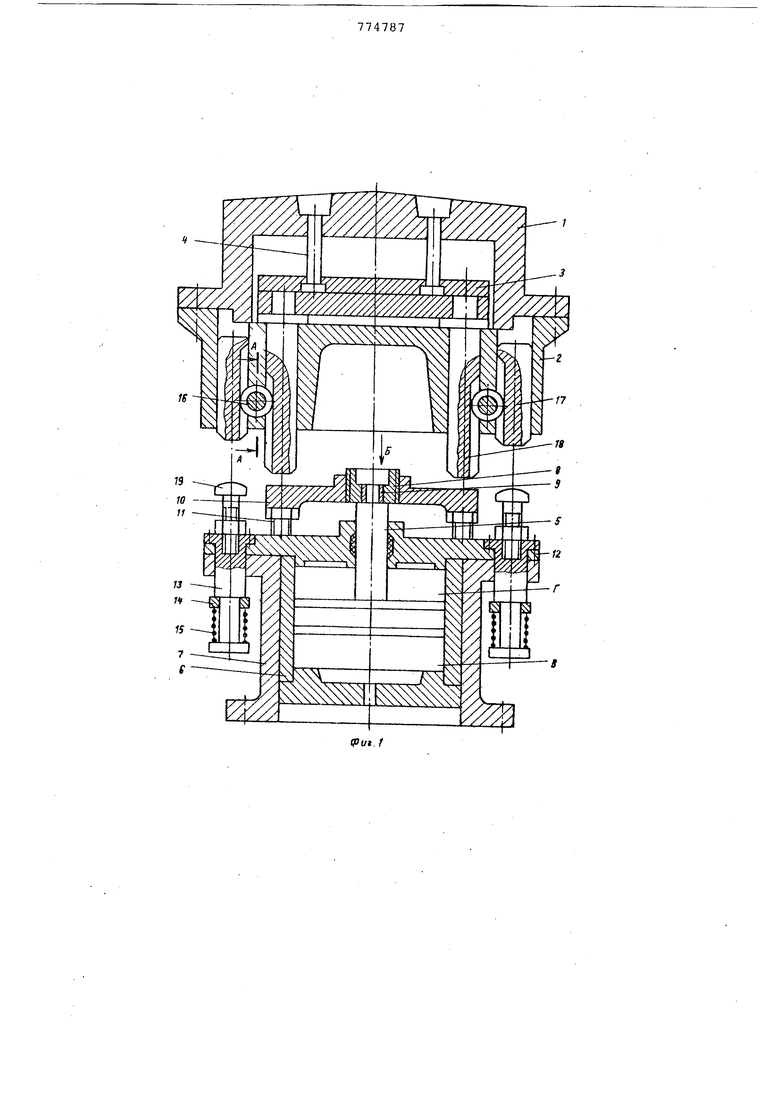

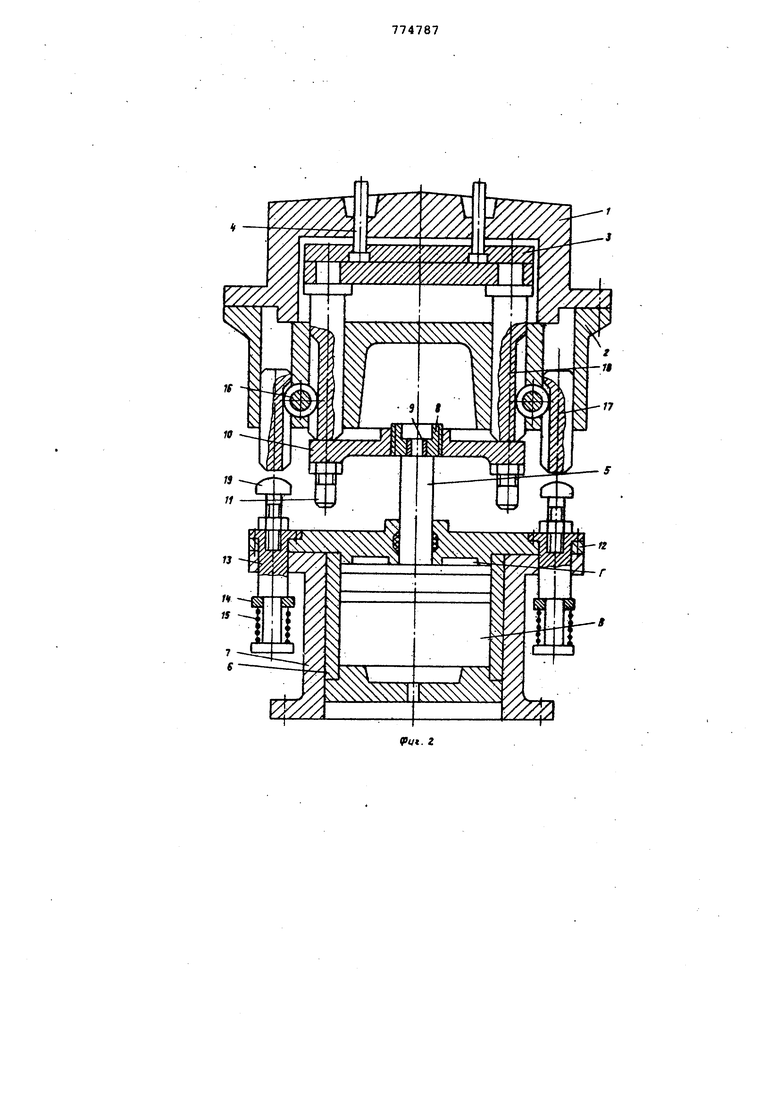

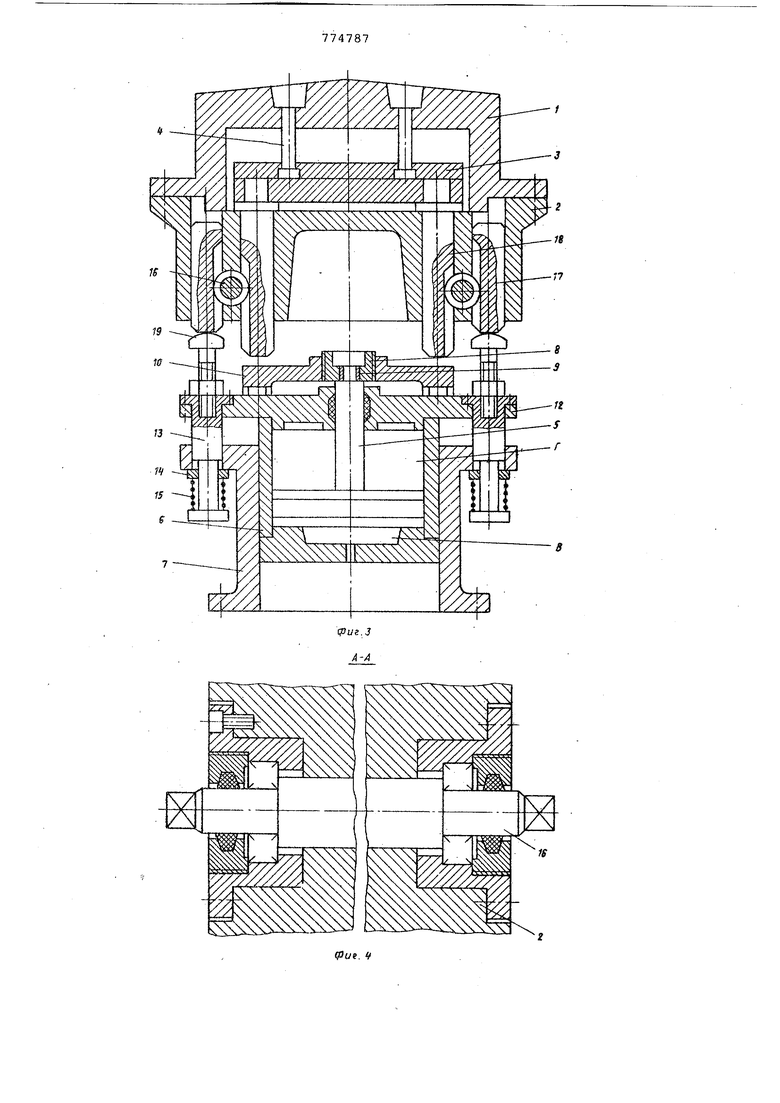

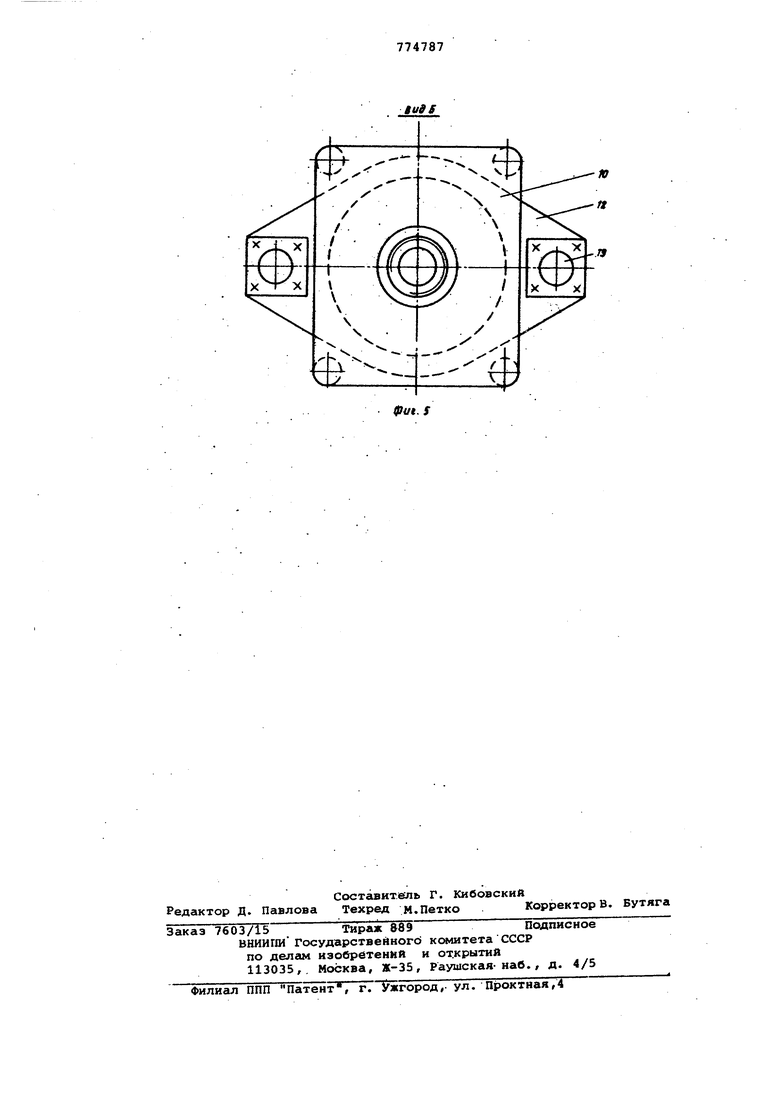

Изобретение относится к области литейного производства, в частности к устройствс1м для выталкивйния отливок из кокиля. Известны устройства для выталкивания отливок, состоящие из плиты толкателей с установленными в. ней вы тсшкивателями и привода перемещения плиты, у которых возврат Ллиты толкателей в исходное положение после выталкивания отливки осуществляется за счет пружин. Применение пружин для возврати плиты толкателей в условиях повышенных температур нецелесообразно, кром того, их использование для оснастки, требующей больших усилий перемещения плиты, ограничено. Возврат плиты тол кателей при помощи контртолкатёлей возможен только при сборке кокиля, ч затрудняет обслуживание кокиля- в разомкнутом -положении, в особенности простановку песчаных стержней по при чине выхода выт 1лкивателей в рабочую полость формы. Из известных устройств наиболее близким по технической сущности является устройство для выталкивания отливок на карусельной кокильной машине, содержащее подкокильную плиту, плиту толкателей с установленными в ней выталкивателями и привод перемещения плиты. В этом устройстве привод перемещения плиты толкателей выполнен в виде закрепленного на основании вне карусели гидравлического цилиндра, на штоке которого установлена траверса Г-образными захватами, взаимодействующими с Г-образными кpoнштeйнauvlи плиты толкателей. В исходном положении полки Г-образных захватов траверсы находятся с зазором по отношению к полкам Г-образных кронштейнов плиты толкателей. При выталкивании отливки полки Гобразных захватов выбирают верхний зазор, входят в контакт с плитой толкателей и перемещают ее вверх. Ход цилиндра складывается из суммы величин верхнего зазора и хода выталкивания отливки. При возврате плиты в исход-ное положение шток цилиндра до контакта Г-образных захватов с Г-образньми кронштейнами плиты проходит сначала двойной зазор X верхний и нижний) а затем перемещает плиту толкателей вниз, в результате чего плита не доходит до исходного нижнего положения на величину зазора и тянущие поверхности Г-образных захватов и кронштейнов находятся в плотном ко такте друг с другом. В таком- положении плита толкателей не может выйти из зацепления с траверсой привода. Непременным условием для этого должн быть наличие гарантированного зазора между их взaимocвязaнныI 1и элементами Однако вследствие значительных усилий, возникающих в местах сопряжения выталкивателей с подкокильной плитой плита толкателей не может переместит ся самопроизвольно в исходное нижнее положение на величину зазора. В этом случае требуется введение дополнител ного устройства для доводки плиты толкателей вниз, в данном случае, при помощи контртолкателей, закрепленных в ней. Это приводит к усложнению конструкции и ухудшению обслуживания. При расположении механизма выталкивания автономно, вне карусели, очень важным является обеспечение -возможности выталкивания отливки при отключении гидростанции. В данном устройстве решение этой задачи не обеспечивается, что снижает надежность его работ.ы. Целью изобретения является упрощение конструкции и повышение надежности работы устройства. Поставленная цель достигается т,ем что в известном устройстве, содержащем подкокильную плиту, внутри которой размещена плита толкателей с выталкивателями, привод перемещения плиты с основанием, подкокильная пли та снабжена рейками, установленньвди в жестко закрепленном на ней нижнем по;ддоне и кинематически связанными шестеренчатыми валами с рейками, закрепленныг,1и на плите толкателей, ycтaнoвлeнны /iи с возможностью взаимо действия со штоком привода, выполнен ного в основании в виде плавающего гидродилиндра, гильза которого подпр жинена относительно основания и выпо кена с возможностью взаимодействия с рейками подкокильной плиты. На фиг, 1-3 приведено устройство в разрезе, в последовательности сра батывания привода перемещения плиты толкателей; на фиг. 4 - разрез А-А на фиг, 1; на фиг. 5 - вид Б на фиг Устройство состоит из подкокильн плиты 1, жестко связанной с -нижним поддоном 2, внутри которой размещен плита .3 толкателей с установленньми в ней выталкивателями 4, привод пер мещения плиты в виде плавающего гидроцилиндра со штоком 5, гильза 6 KOTOpoi-O свободно установлена в основании 7. На штоке 5 посредством резьбовой втулки 8 и промежуточной втулки 9 закреплена траверса 10 с нижними регулируемыми упорами 11. На верхней крышке 12 гидроцилиндра, связанной с гильзой 6, закреплены колонки 13 с шайбами 14, поджатьлми пружинами 15. В нижнем поддоне 2 смонтированы две реечные передачи каждая из них состоит из шестеренчатого вала 16 и кинематически связанных с ним реек 17 и 18, причем рейки 18 закреплены на толкательной плите 3. Рейки 17 установлены соосно регулируемым упорам 19 верхней крышки 12 цилиндра. При установке разнотипной оснастки ,на каждой секции упоры 19 целесообразно устанавливать на рейках 17, аналогичным образом рекомендуется установить такие же упоры на рейках 18 вместо регулировки положения траверсы 10 посредством резьбовой втулки 8. На концах шестеренчатых валов 16 имеются хвостовики 20, выполненные с возможностью взаимодействия с устройством аварийного выталкивания отливки. Устройство работает следующим образом. В исходном положении (см. фиг. 1) шток 5 с траверсой 10, гильза 6 с верхней крышкой 12 и плита 3 толкателей с выталкивателями 4 находятся в нижнем положении, а рейки 17 - в верхнем положении. Рейки.установлены . по отношению к траверсе 10 на величину гарантированного зазора, равного 5-10 мм и регулируемого изменением положения траверсы 10 путем вращения резьбовой втулки 8, а рейки 17 находятся на максимальном удалении по отношению к упорам 19 верхней крышки 12. При подаче давления в полость В цилиндра траверса 10 вместе со штоком 5, перемещаясь вверх, выбирает гарантированный зазор (см. фиг. 1) входит, в контакт с рейками 18 и перемещает их, а вместе с ними и плиту 3 толкателей с выталкивателями 4 на величину хода выталкивания отливки. Одновременно с началом движения реек 18 поворачиваются шестеренчатые валы 16 и перемещают рейки 17 в нижнее положение, при этом между их нижними торцами и упорами 19 устанавливается гарантированный зазор, равный также 5-10 мм, величина которого регулируется упорами 19 (см. фиг. 2). При подаче давления в полость Г траверса 10 со штоком 5 опускается вниз до контакта ее упоров 11 с основанием 7, а верхняя крышка 12 с гильзой 6, перемещаясь вверх, выбирает зазор, посредством упоров 19 входит в контакт с рейками 17 и передвигает их в верхнее положение, при этом шестеренчатые валы 16 поворачиваются и Перемещают рейки 18 вместе с плитой 3 толкателей в исходное нижнее положение. В конце хода перемещения верхней крышки 12 шайбы 14, установленные на колонках 13, упираются в бурт основания 7,и сжимают пружины 15 (см. фиг J3). После снятия давления с обеих полостей Г и В пружины отжимают верхнюю крышку 12 цилиндра вниз, обеспечивая гарантированный заэор мёяаду упорами 19 и рейками 17. Далее цикл повторяется.

В предложенной конструкции устройства шток плавающего цилиндра выполняет операции по перемещению плиты толкателей только вверх,т.е. по выталкиванию отливки, а верхняя крьщка гильзы цилиндра путем воздействия ее упоров на плиту толкателей через шестеренчатый вал - по перемещению плиты вниз, т. е. в исходное положение. Такое разделение операций позволяет доводить плиту толкателей в любое из крайних положений без дополнительного устройства, что существенно упрощает конструкцию.

Подпружиненные шайбы, установленные на колонках верхней крьаики цилиндра, обеспечивают получение гарантированного зазора меяаду ее регулируемыми ynopeiMH и расположенными соосно с ними рейками после вьшолнения технологической операции по возврату плиты толкателей в исходное нижнее положение.

Перемещение плиты толкателей вверх и вниз осуществляется воздействием подвижных элементов цилиндров только на нижние торцовые части

реек взамен классической системы в виде вилки и извлекателя. Это позволяет снизить требования к точности изготовления.

Возможность выталкивания отливки при отключении гидростанции путем воздействия на хвостовики шестеренчатых валов повышает надежность работы и исключает аварийные ситуации пО замораживанию отливки в кокиле.

Формула изобретения

Устройство для выталкивания отливо преимущественно для многопозиционных карусельных нашин, содержащее подко15 кильнук) плиту, внутри которой размещена плита толкателей с выталкивателями , привод -перемещения плиты и основание, отличающееся тем, что, с целью упрощения нонструк20 ции и пов.ьшения надёжности работы устройства, оно снабжено жестко закрепленньм на подкокильной плите поддоном с рейками и закрепленными на плите толкателей щестеренчатьми валами с рейками, установленньвхи с воз25

можностью взаимодействия со штоком прибода,выполненного в виде плавающего гидроцилиндра, гилЬза которого подпружинена относительно основания и выполнена с возможностью Зи взаимодействия с рейками, подкокильной плиты, кинематически связанными шестеренчатыми валами с рейками плиты толкателей.

,-- /

tu9S

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выталкивания отливок из кокиля | 1980 |

|

SU900964A1 |

| Кокильная машина | 1979 |

|

SU835622A1 |

| Кокильная машина | 1974 |

|

SU644597A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

| Кокильный станок | 1976 |

|

SU609594A1 |

| Двухпозиционная кокильная машина | 1985 |

|

SU1411096A1 |

| Устройство для извлечения нижнего стержня и выталкивания отливки из кокиля | 1980 |

|

SU908514A1 |

| КОКИЛЬНАЯ МАШИНАВСЕСОЮЗНАЯUATE^ilH04?MSC;iAflВИ|>&П1ЮТ!=г?Л• I-.»»* | 1972 |

|

SU344920A1 |

| Кокильная машина | 1977 |

|

SU692678A1 |

| Устройство для извлечения нижнего стержня и выталкивания отливки из кокиля | 1986 |

|

SU1519833A1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-13—Подача