(Л

4:: to

4

0

СО

2./

Изобретение относится к области механической обработки и может быть использовано на горизонтально-расточных станках с числовым программным управлением.

Целью изобретения является повышение точности при обработке отверстий с переменным вдоль оси отверстия припуском.

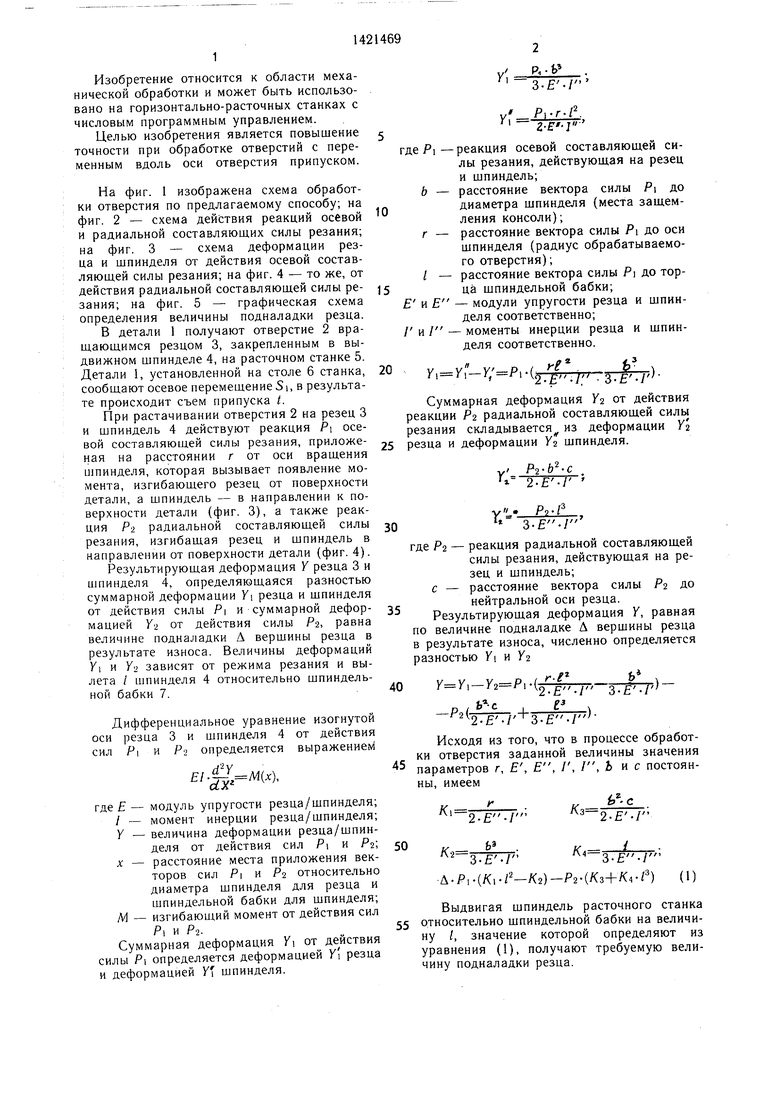

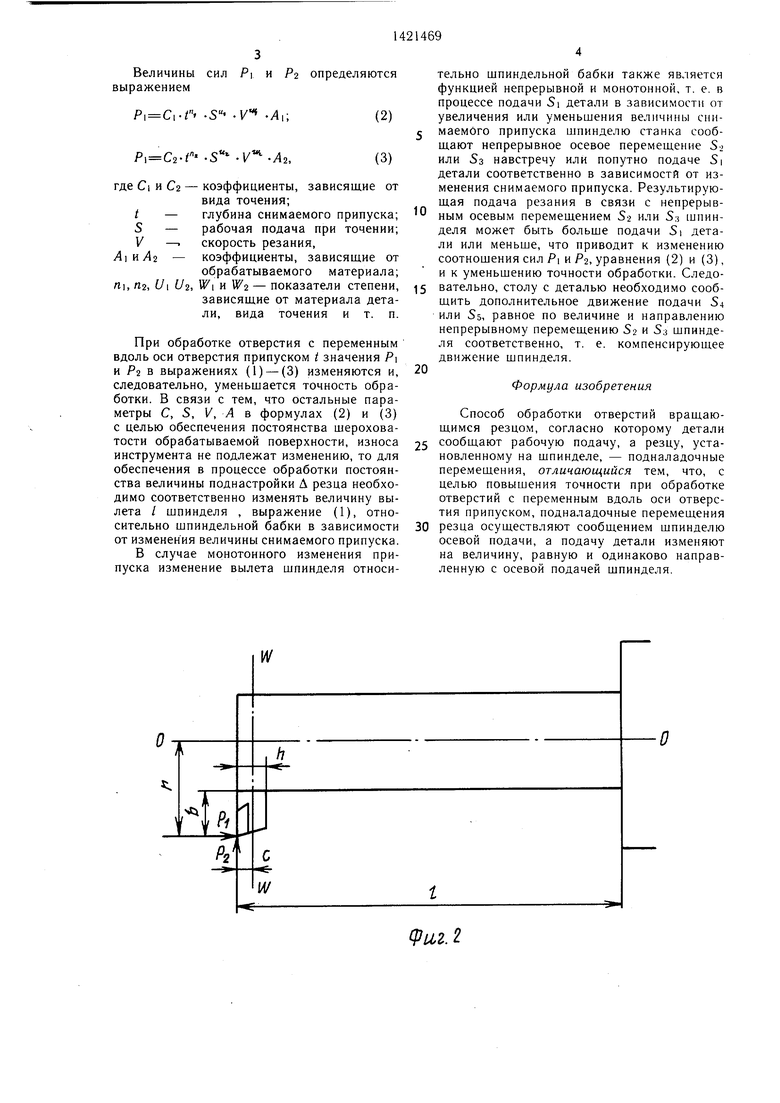

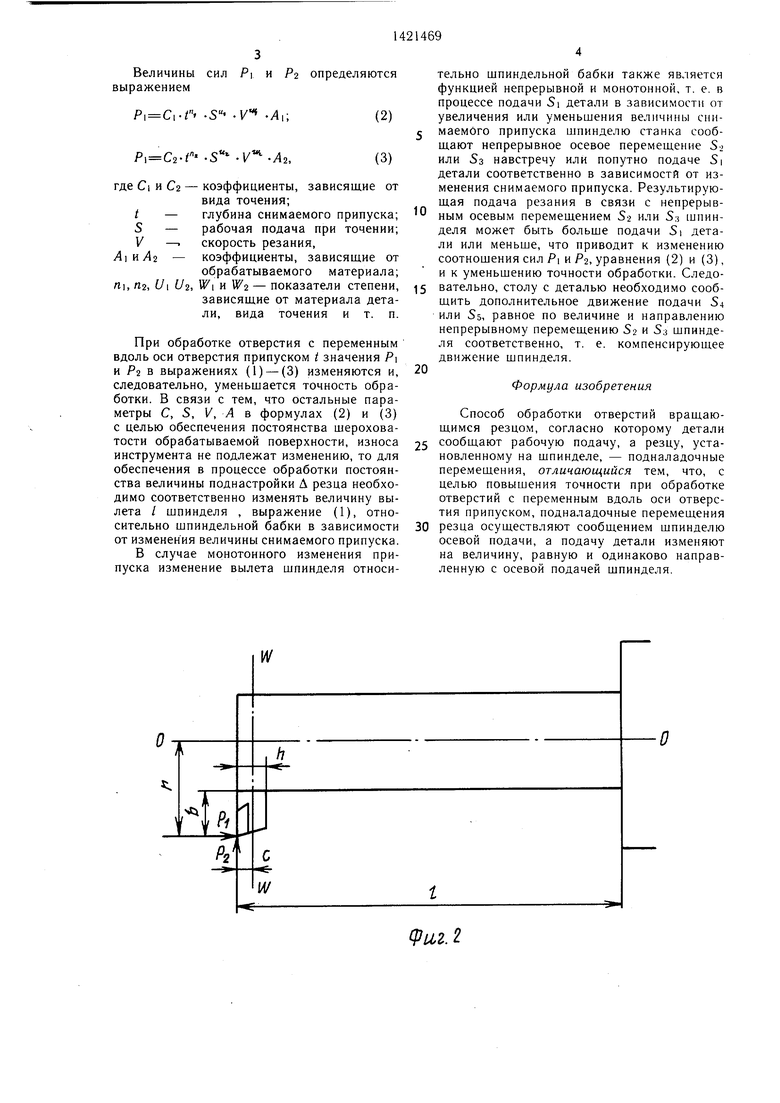

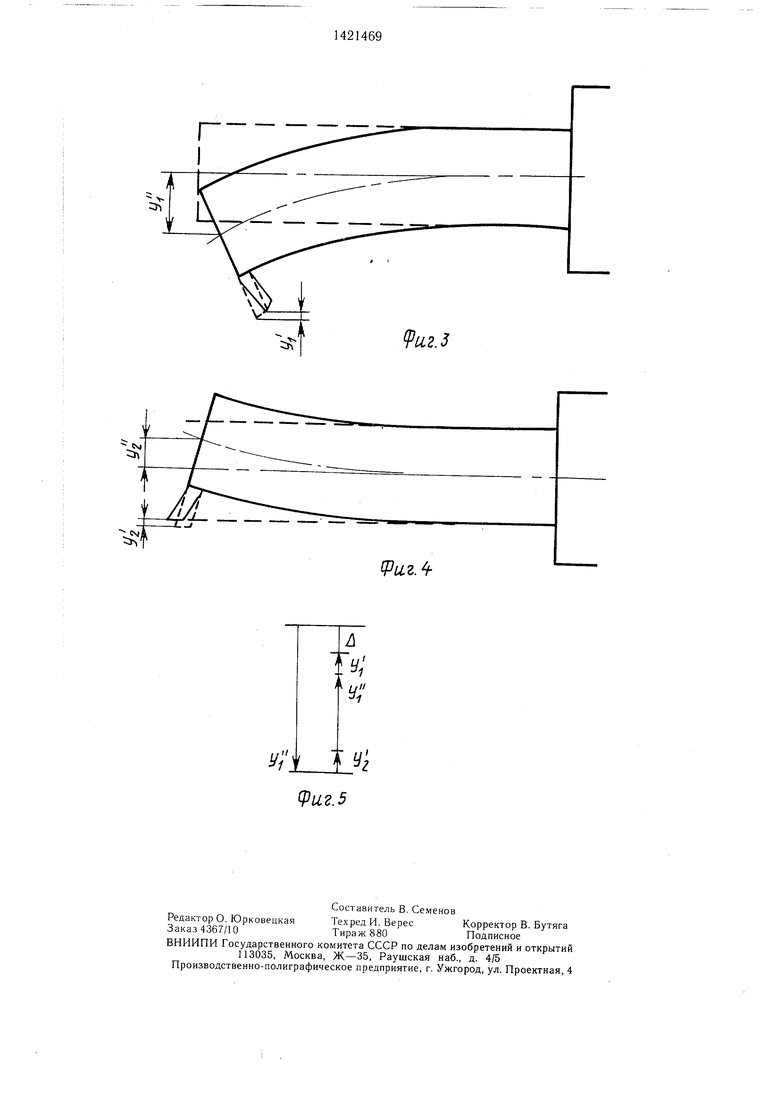

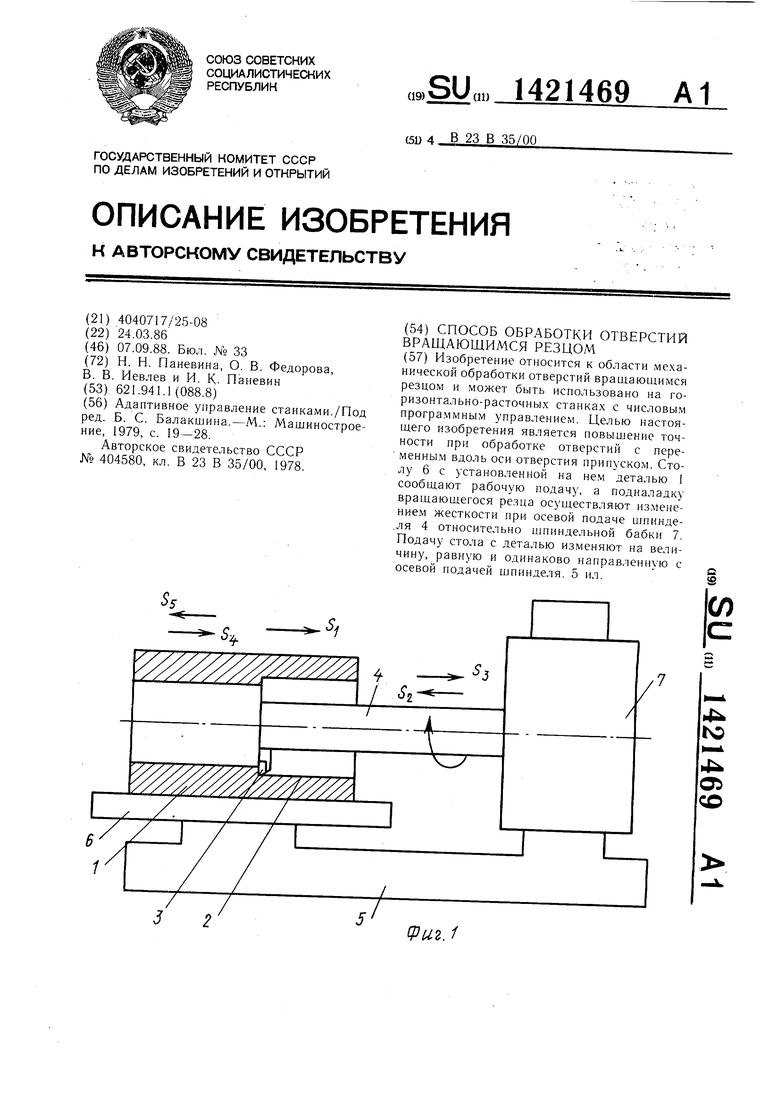

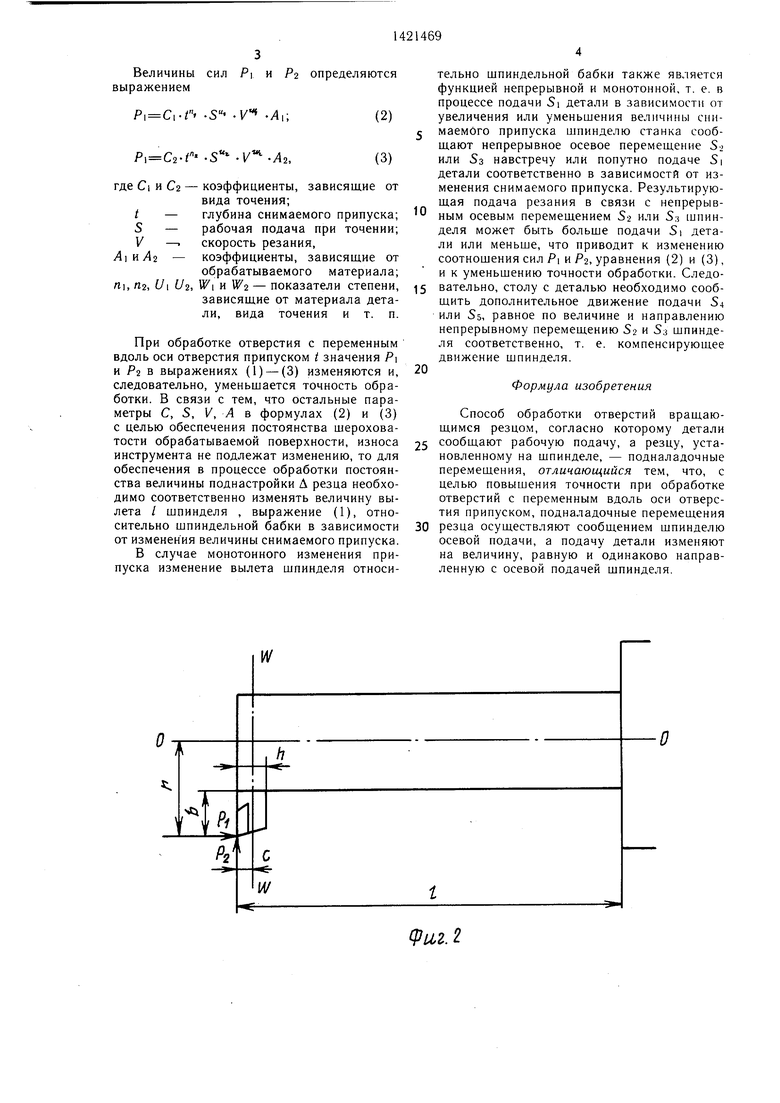

На фиг. 1 изображена схема обработки отверстия по предлагаемому способу; на фиг. 2 - схема действия реакций осевой и радиальной составляющих силы резания; на фиг. 3 - схема деформации резца и шпинделя от действия осевой составляющей силы резания; на фиг. 4 - то же, от действия радиальной составляющей силы резания; на фиг. 5 - графическая схема определения величины подналадки резца.

В детали 1 получают отверстие 2 вращающимся резцом 3, закрепленным в выдвижном шпинделе 4, на расточном станке 5. Детали 1, установленной на столе 6 станка, сообщают осевое перемещение Si, в результате происходит съем припуска t.

При растачивании отверстия 2 на резец 3 и щпиндель 4 действуют реакция PI осевой составляющей силы резания, приложе- ная на расстоянии г от оси вращения шпинделя, которая вызывает появление момента, изгибающего резец от поверхности детали, а шпиндель - в направлении к поверхности детали (фиг. 3), а также реакция Р 2 радиальной составляющей силы резания, изгибащая резец и шпиндель в направлении от поверхности детали (фиг. 4).

Результирующая деформация Y резца 3 и шпинделя 4, определяющаяся разностью суммарной деформации У резца и шпинделя от действия силы Р и суммарной деформацией Y 2 от действия силы Pz, равна величине подналадки Д вершины резца в результате износа. Величины деформаций Y и У зависят от режима резания и вылета / шпинделя 4 относительно шпиндельной бабки 7.

Дифференциальное уравнение изогнутой оси резца 3 и шпинделя 4 от действия сил Р и PI определяется выражением

Е1.д.м(.),

модуль упругости резца/шпинделя; момент инерции резца/шпинделя; величина деформации резца/шпинделя от действия сил Р и Яд;

X - расстояние места приложения векторов сил Р| и Ра относительно диаметра шпинделя для резца и шпиндельной бабки для щпинделя;

д/ - изгибаюихий момент от действия сил PI и Р2.

Суммарная деформация У от действия силы PI определяется деформацией У резца и деформацией УТ шпинделя.

где - / - У -

У

2 Р,.Ь

3../

yf

г./

5

0

5

г-Е -1

где PI-реакция осевой составляющей силы резания, действующая на резец и щпиндель;

Ь - расстояние вектора силы Р до диаметра шпинделя (места защемления консоли);

г - расстояние вектора силы Pi до оси щпинделя (радиус обрабатываемого отверстия);

/ - расстояние вектора силы Pi до торца шпиндельной бабки;

Е и Е - модули упругости резца к щпинделя соответственно;

/ и / - моменты инерции резца и щпинделя соответственно.

у,-yf-У -р,.(. . . Ь /1 « 1 .. : .

Суммарная деформация Уа от действия реакции Рз радиальной составляющей силь резания складывается из деформации У2 резца и деформации Уг шпинделя.

Р2-Ь -С

0

у

i Y/L-Р../

5

0

3-Е.

где Р 2 - реакция радиальной составляющей силы резания, действующая на резец и щпиндель; с - расстояние вектора силы Р до

нейтральной оси резца. Результирующая деформация У, равная по величине подналадке Л вершины резца в результате износа, численно определяется разностью У и Уа

3- ,

,,.(7

-Р2(„+777).

45

2..../

Исходя из того, что в процессе обработки отверстия заданной величины значения параметров г, , Е, Г, I, i и с постоянны, имеем

.с

Л1

Хз

2-Е -1

К,- Ь . ./

Д.Р,.((

3-.

-/(2)-Р2-(Кз + К4-; )

(I)

Выдвигая щпиндель расточного станка относительно шпиндельной бабки на величину /, значение которой определяют из уравнения (1), получают требуемую величину подналадки резца.

Величины сил Р и Р2 определяются выражением

Р| С,.Г. .V -А,P, -S ,

t - 5

V - A к AZ где Ci и C2 - коэффициенты, зависящие от вида точения;

глубина снимаемого припуска; рабочая подача при точении; скорость резания, коэффициенты, зависящие от обрабатываемого материала;

«1, «2, U и2, Wi и W2 - показатели степени, зависящие от материала детали, вида точения и т. п.

При обработке отверстия с переменным вдоль оси отверстия припуском t значения Pi и Р2 в выражениях (1) -(3) изменяются и, следовательно, уменьщается точность обработки. В связи с тем, что остальные параметры С, S, V, А в формулах (2) и (3) с целью обеспечения постоянства шероховатости обрабатываемой поверхности, износа инструмента не подлежат изменению, то для обеспечения в процессе обработки постоянства величины поднастройки А резца необходимо соответственно изменять величину вылета / шпинделя , выражение (1), относительно шпиндельной бабки в зависимости от изменен ия величины снимаемого припуска.

В случае монотонного изменения припуска изменение вылета шпинделя относи

тельно шпиндельной бабки также является функцией непрерывной и монотонной, т. е. в процессе подачи Si детали в зависимости от увеличения или уменьшения величины сни5 маемйго припуска шпинделю станка сообщают непрерывное осевое перемещение Sa или 5з навстречу или попутно подаче S детали соответственно в зависимости от изменения снимаемого припуска. Результирую- щая подача резания в связи с непрерывным осевым перемещением S-2 или Su шпинделя может быть больше подачи Si детали или меньше, что приводит к изменению соотношениясилР и Р2, уравнения (2) и (3), и к уменьшению точности обработки. Следо15 вательно, столу с деталью необходимо сообщить дополнительное движение подачи S4 или Ss, равное по величине и направлению непрерывному перемещению Sj и S3 шпинделя соответственно, т. е. компенсирующее движение шпинделя.

20

Формула изобретения

Способ обработки отверстий вращающимся резцом, согласно которому детали

сообщают рабочую подачу, а резцу, установленному на шпинделе, - подналадочные перемещения, отличающийся тем, что, с целью повышения точности при обработке отверстий с переменным вдоль оси отверстия припуском, подналадочные перемещения

резца осуществляют сообщением шпинделю осевой подачи, а подачу детали изменяют на величину, равную и одинаково направленную с осевой подачей шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная борштанга | 1987 |

|

SU1468672A1 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

| Борштанга | 1990 |

|

SU1743710A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| Способ обработки отверстий | 1975 |

|

SU727336A1 |

| Расточная головка | 1989 |

|

SU1729702A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Металлорежущий станок | 1972 |

|

SU555993A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

Изобретение относится к области ме.ха- нической обработки отверстий вращающимся резцом и может быть использовано на го- ризонтально-расточны.х станках с числовым программным управлением. Целью настоящего изобретения является повыщение точности при обработке отверстий с пере- менным вдоль оси отверстия припуском. Столу 6 с установленной на нем деталью 1 сообщают рабочую подачу, а подналадку вращающегося резца осуществляют изменением жесткости при осевой подаче шпинде- .ля 4 относительно шпиндельной бабки 7. Подачу CTOvia с деталью изменяют на величину, равную и одинаково направленную с осевой подачей шпинделя. 5 ил. с S9

.

PI

(риг. 2

h

ff/;

A ц11 i

У1

7j

yj

V 112.3

fPuz.

| Адаптивное управление станками./Под ред | |||

| Б | |||

| С | |||

| Балакшина.-М.: Машиностроение, 1979, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 0 |

|

SU404580A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-07—Публикация

1986-03-24—Подача