Изобретение относится к металлообработке, а именно-к обработке отверстий.

Известно устройство автоматической подналадки реада и ef& безрисочного вывода из о@работд,ин&гв otверстия с уйругодеформируемой резцовой оправкой, ви|€Товьвл упором, шаговым электродвигателем и силовым ци линдром, ycTaHOBgieHHtJM с возможностью взаимодействия с центральн й тягой (1J.

Однако расположение на apalmaw щемся шпинделе приводного электродвигателя не позволяет существенно уменьшить вылет 1консольнсй части устройства и его влияние на долговечность шпиндельных подшипников, качество и точность обработки. Другим йедостатком устройства является то,- то винтовой упор и центральная тяга яе зафиксированы усилием гидроцилиндра, что приводит к само произвольному провороту винтового упора йС перемещению центральной тяги, а следовательно, к изменению размера обработки.

Цель изобретения - повышение качества и точности обработки, долгоречности шпи-ндельных подшипников.

а также рй 5ш11ренив технологических возможностей устройства.

Указанная . достигается тем, устрОйстйо снабжено дояюлнитёльн№« баЛом, один конец которого соединен с шаговым двигателем, а второй Чсинематйчески Йязан с винтовым упорвм, ут ановленным непосредственно йа наружной довер1сности

10 штока сиййвого цилиндра с возможностью взаимодействия своей торцовой поверхностью tf крышкой цилиндра. , .

Введение дополнительного привод15ного вала, смонтированного отдельно от шпиндели и кинематически связанного с винтовым упором, позволяет существенно сократить вылет и массу консЬльной части устройства,

20 разместить на дополнительном валу кулачки контроля диапаэона подналадки, ввести модификацию устройства с ручной подналадк.ой резца, устанавливать различное пёреда:точное отно25шение в кинематической паре . приводной электродвигатели - винтовой упор .

Выполнение винтового упора, установленного непосредственно на наружной поверхности штока силового

цилиндра, с возможностью взаимодействЦя еврей торцовой поверхностью с крышкой цилиндра обеспечивает надежное силовое замыкание винтового упора и центральной тяги.

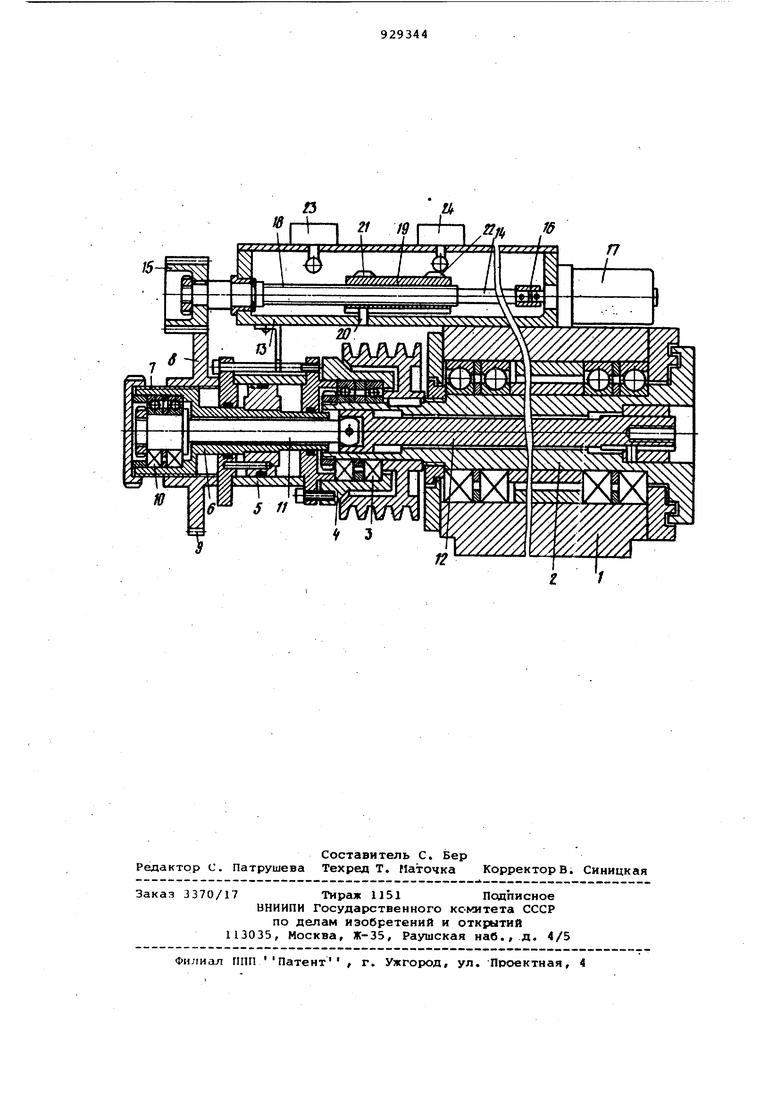

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство состоит из корпуса 1 цшиндельной головки, внутри которого на опорах смонтирован шпиндель 2 На хвостовике шпинделя через подшипники 3 установлен стакан 4, к торцу которого крепится силовой гидроцилиндр 5. Шток 6 гидроцнлиндра вшюлнен с наружной нарезкой 7, на которой установлен винтовой упор 8, выполненный в виде гайки с зубчаTbw венцс 1 9, В торцевой расточке штока установлены подшипники 10 с промежуточн1л« валиком 11, соединенньм с центральной тягой 12, Тяга связана с упругодеформируемой оправкой (на чертеже не показана), смонтированной на фланце шпинделя

На корпусе шпиндельной головки установлен кронштейн 13, в котором смонтирован параллельно шпинделю дополнительный вал 14. На одном конце вала сидит шестерня IS с широким зубчатьа венцом, находящимся постоян но в зацеплении с винтовьич упором 8 Второй конец вала. связан через муфту 16 с шаговым электродвигателем 17 привода подналадки. На среднем участке вала выполнена нарезка 18, на которой смонтирована гайка 19, удерживаемая от поворота штифтом 20. Гайка 19 снабжена кулачками 21 и 22 воздействующими на конечные выключатели 23 и 24 контроля диапазона подналадки.

Работает устройство следующим образом.

Перед подналадкой масло подается в правую полость гидроцилиндра 5 и перемещает шток 6 в левое крайнее положение. При этом винтовой упор 8 отводится от торца левой крышки гидроцилиндра 5 и освобождается от осевого усилия гидроцилиндра. При включении электродвигателя 17 происходит поворот вала 14 с шестерней is и винтового упора 8 на заданный, угловой импульс подналадки. При этом винтовой упор 8 изменяет свое осевое положение относительно штока 6. При

подаче масла в левую полость гидроцилиндра шток 6 перемещается вправо до контакта винтового упора 8 с торцом левой крышки гидроцилиндра 5. Одновременно с перемещением штока

вправо перемещается промежуточный валик 11 и центральная тяга 12. Это осевое перемещение тяги преобразуется в резцовой оправке в радиальное перемещение резца. Направление вращения электродвигателя и число импульсов подналадки задается оператором или автоматической системой. Отвод резца от отработанной поверхности и подрезка торца радиальной

подачей происходят, при необходимости, путем подачи масла в правую полость гидроцилиндра.

Формула изобретения

j , Устройство для автоматической подналадки резца и его безрисочного вывода из обработанного отверстия

с упругодеформируемой резцовой оправкой, винтовым упором, шаговым электродвигателем и силовым цилиндром, установленныл с возможностью взаимодействия с центральной тягой,

отличающееся тем, что, с целью расширения технологических возможностей устройства, окр снабжено дополнительным валом,один конец которого соединен с шаговым двигателем,

а второй кинематически связан с винтовьм упором,установленным непосредственно на наружной поверхности штока силового цилиндра с возможностью взаимодействия своей торцовой поверхностью с крышкой цилиндра.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 319405, кл. В 23 В 47/22, 1970. 2f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1979 |

|

SU872051A2 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИРЕЗЦА | 1971 |

|

SU319405A1 |

| Устройство для автоматической подналадки резца | 1972 |

|

SU447228A1 |

| Устройство для автоматической подналадки резца | 1986 |

|

SU1389936A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ РЕЗЦА | 1968 |

|

SU209179A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Устройство для автоматической подналадки резца и его отвода от обработанной поверхности | 1960 |

|

SU132030A1 |

| Устройство для расточки и подрезки торца | 1986 |

|

SU1360912A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

Авторы

Даты

1982-05-23—Публикация

1980-07-02—Подача