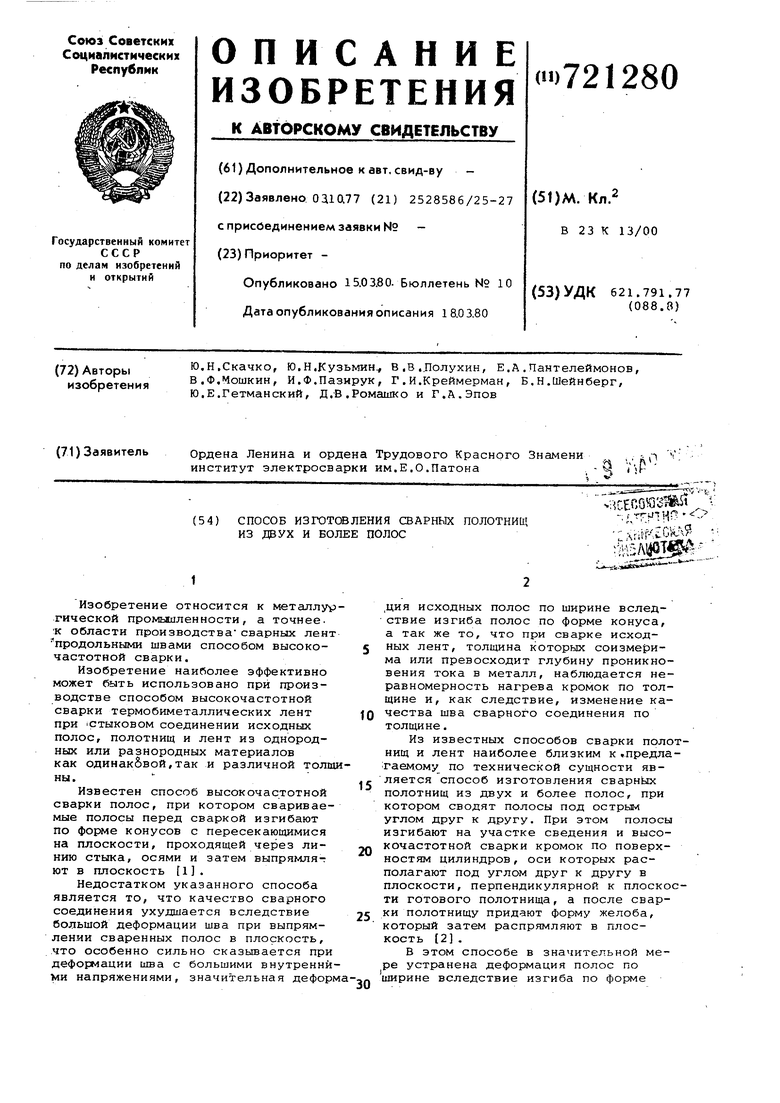

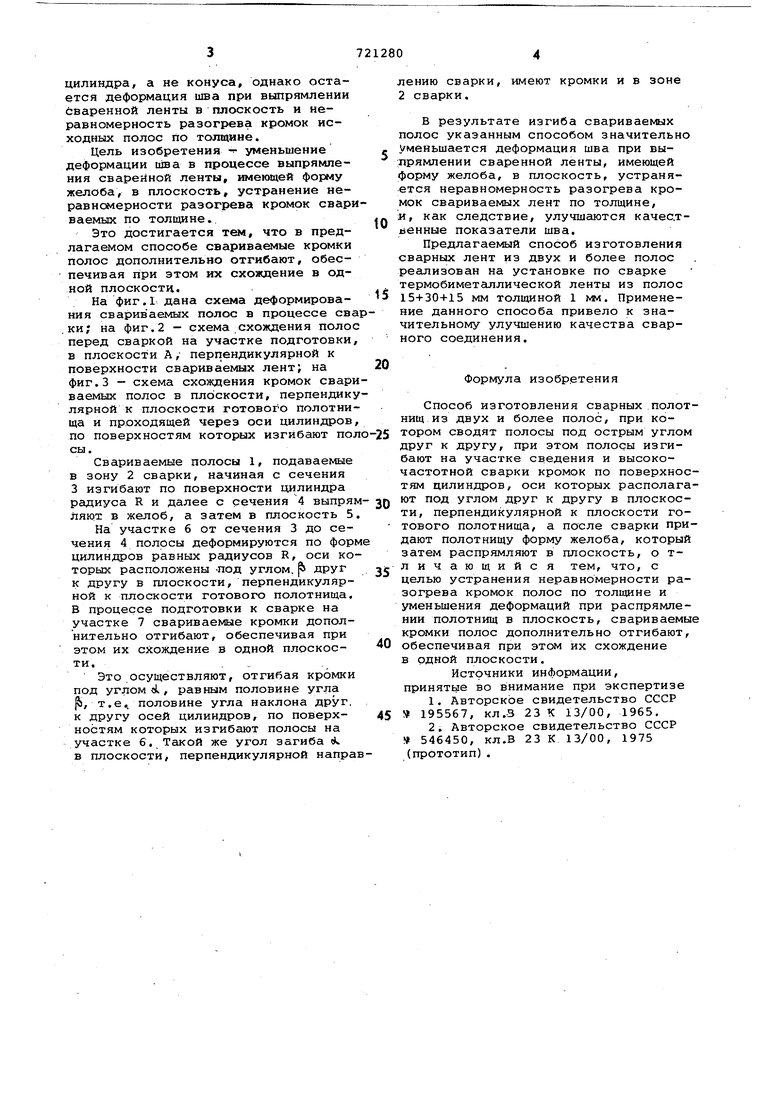

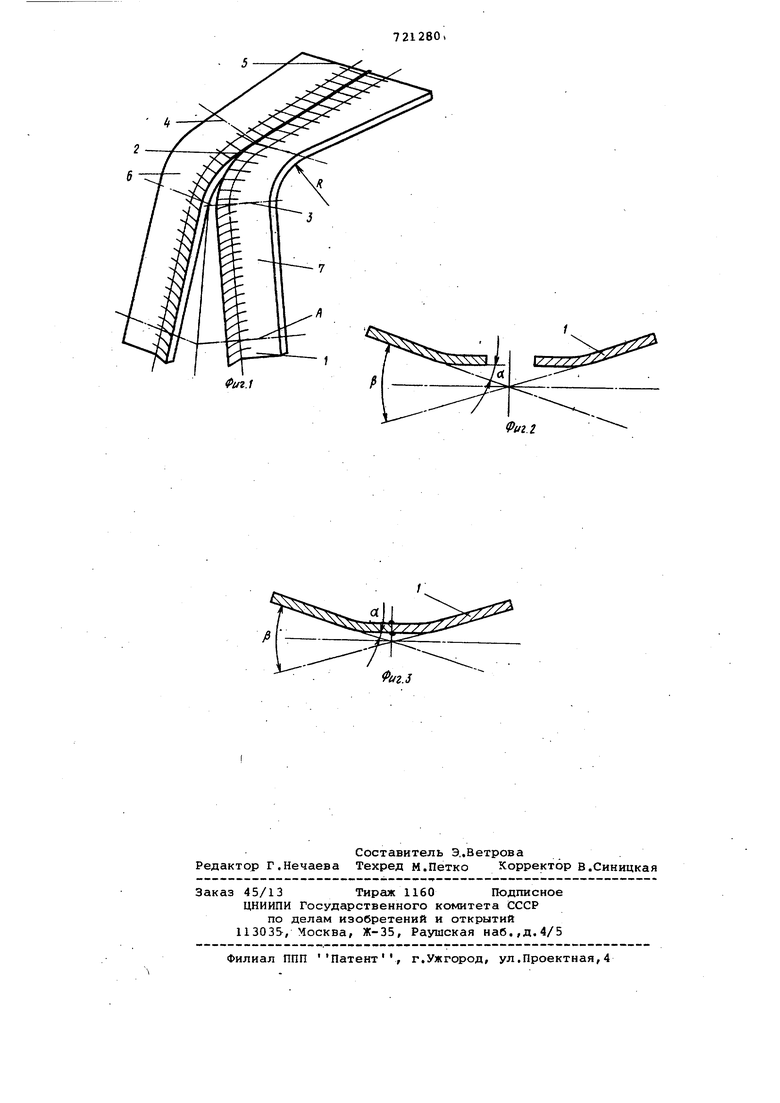

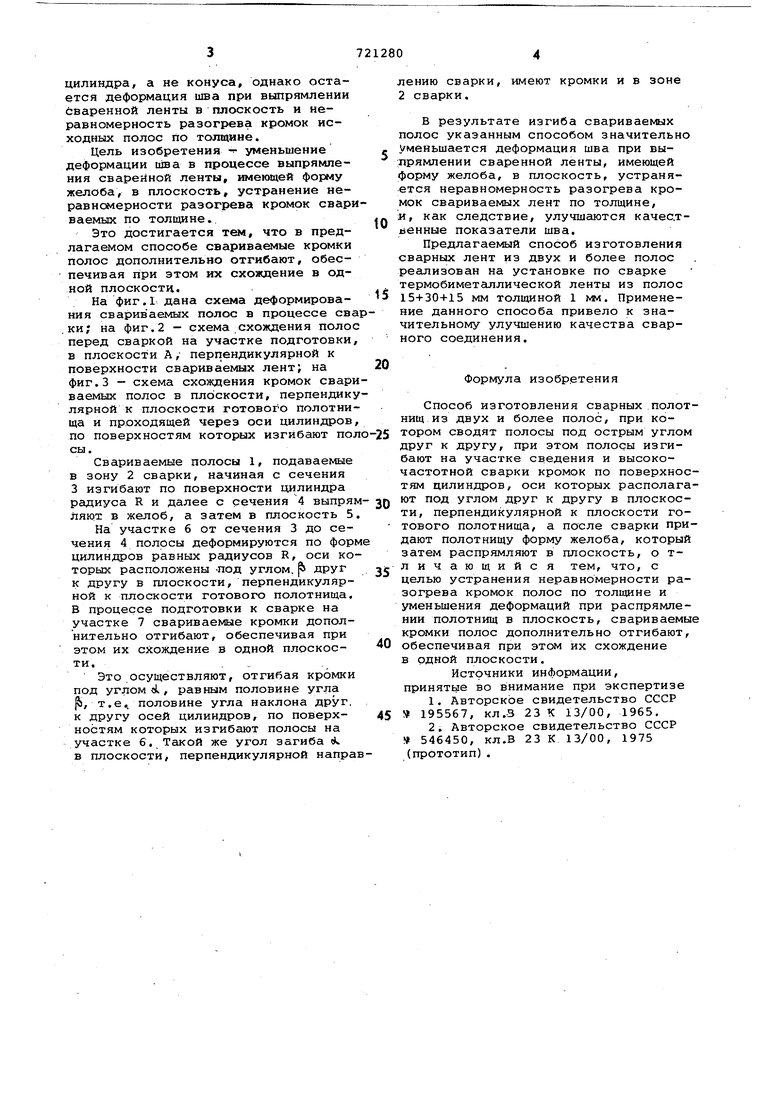

Изобретение относится к металлур гической промышленности, а точнее. К области производства сварных лен продольными швами способом высокочастотной сварки. Изобретение наиболее эффективно может быть использовано при производстве способом высокочастотной сварки термобиметаллических лент при iCTHKOBOM соединении исходных полос, полотнищ и лент из однородных или разнородных материалов как одинак&вой,так и различной толщ ны. Известен способ высокочастотной сварки полос, при котором сваривае мые полосы перед сваркой изгибают по форме конусов с пересекающимися на плоскости, проходящей через линию стыка, осями и затем выпрямляют в плоскость 1. Недостатком указанного способа является то, что качество сварного соединения ухуддпается вследствие большой деформации шва при выпрямлении сваренных полос в плоскость, что особенно сильно сказывается при деформации шва с большими внутренни ми напряжениями, значительная дефор ,ция исходных полос по ширине вследствие изгиба полос по форме конуса, а так же то, что при сварке исходных лент, толщина которых соизмерима или превосходит глубину проникновения тока в металл, наблюдается неравномерность нагрева кромок по толщине и, как следствие, изменение качества шва сварного соединения по толщине. Из известных способов сварки полотнищ и лент наиболее близким к .предла гаемому по технической сущности является способ изготовления сварньлх полотнищ из двух и более полос, при котором сводят полосы под острым углом друг к другу. При этом полосы изгибают на участке сведения и высокочастотной сварки кромок по поверхностям цилиндров, оси которых располагают под углом друг к другу в плоскости, перпендикулярной к плоскости готового полотнища, а после сварки полотнищу придают форму желоба, который затем распрямляют в плоскость 2 . В этом способе в значительной мере устранена деформация полос по ширине вследствие изгиба по форме цилиндра, а не конуса, однако остается деформация шва при выпрямлении сваренной ленты в плоскость и неравномерность разогрева кромок исходных полос по толщине. Цель изобретения - уменьшение деформации uiBa в процессе выпрямления сварейной ленты, имеющей форму желоба, в плоскость, устранение неравномерности разогрева кромок свари ваемых по толщине.. Это достигается тем, что в предлагаемом способе свариваемые кромки полос дополнительно отгибают, обеспечивая при этом их схождение в одной плоскости. На фиг. 1 дана схема деформирования свариваемых полос в процессе сва .ки; на фиг.2 - схема схождения полос перед сваркой на участке подготовки в плоскости А/ перпендикулярной к поверхности свариваемых лент; на фиг.З - схема схождения кромок свари ваемых полос в плоскости, перпендику лярной к плоскости готового полотни ща и проходящей через оси цилиндров по поверхностям которых изгибают пол сы. Свариваемые полосы 1, подаваемые в зону 2 сварки, начиная с сечения 3 изгибают по поверхности цилиндра радиуса R и далее с речения 4 выпря ляют в желоб/ а затем в плоскость 5 На участке 6 от сечения 3 до сечения 4 полосы деформируются по фор цилиндров равных радиусов R, оси ко торых расположены -под углом. ДРУГ к другу в плоскости, перпендикулярной к плоскости готового полотнища, В процессе подготовки к сварке на участке 7 свариваемые кромки дополнительно отгибают, обеспечивая при этом их схождение в одной плоскости.. . Это осуществляют, отгибая кромки под углом d, равным половине угла |5), т.е.. половине угла наклона друг, к другу осей цилиндров, по поверхностям которых изгибают полосы на участке б. Такой же угол загиба с в Плоскости, перпендикулярной напра лению сварки, имеют кромки и в зоне 2 сварки. В результате изгиба свариваемых полос указанным способом значительно уменьшается деформация шва при вы:прямлении сваренной ленты, имеющей форму желоба, в плоскость, устраняется неравномерность разогрева кромок свариваемых лент по толщине, я, как следствие, улучшаются качественные показатели шва. Предлагае и1Ый способ изготовления сварных лент из двух и более полос реализован на установке по сварке термобиметаллической ленты из полос 15+30+15 мм толщиной 1 . Применение данного способа привело к значительному улучшению качества сварного соединения. Формула изобретения Способ изготовления сварных полотнищ из двух и более полос, при котором сводят полосы под острым углом друг к другу, при этом полосы изгибают на участке сведения и высокочастотной сварки кромок по поверхностям цилиндров, оси которых располагают под углом друг к другу в плоскости, перпендикулярной к плоскости готового полотнища, а после сварки придают полотнищу форму желоба, который затем распрямляют в плоскость, о тличающийс я тем, что, с целью устранения неравномерности разогрева кромок полос по толщине и уменьшения деформаций при распрямлении полотнищ в плоскость, свариваемые кромки полос дополнительно отгибают, обеспечивая при этом их схождение в одной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 195567, кл.З 23 К 13/00, 1965. 2.Авторское свидетельство СССР 546450, кл.В 23 К 13/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способизготовления сварных полотнищ из двух и более полос | 1977 |

|

SU653060A1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| Способ регулирования процесса высокочастотной сварки и устройство для его осуществления | 1979 |

|

SU863248A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| Контактное устройство для высокочастотной сварки | 1978 |

|

SU774858A1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ производства спиральношовных труб | 1977 |

|

SU1331600A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2004 |

|

RU2309031C2 |

| Способ изготовления спирально-шовных труб | 1988 |

|

SU1590149A1 |

Й/г./

Авторы

Даты

1980-03-15—Публикация

1977-10-03—Подача