(54) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ АБРАЗИВНЫМ БРУСКОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| Способ отделочной обработки | 1986 |

|

SU1454666A1 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

Изобретение относится к области механической обработки цилиндрических валов шлифовальными брусками, может быть использовано при обработке деталей, иметадих погрешность формы в осевом направлении. Известен способ отделочной обработки абразивным бруском, совершающим радиальные и осевые колебания, а также возвратно-поступательное перемещение относительно вращающейся поверхности цилиндрической детали, причем бруску сообщают радиальные ко лебания в момент смены направления движения осевых колебаний, при этом частота радиальных колебаний кратна частоте осевых колебаний l. Для устранения засаливания абразивного инструмента кратность часто радиальных и осевых колебаний при o работке заданного металла устанавли вается постоянной и определяется наибольшей производительностью процесса. В этом случае при обработке деталей, имеющих комплексную погреш ность в осевом направлении (конусообразность, бочкообразность, седло-образность и их сочетание), с постоянной скоростью съема металла в процессе возвратно-поступательногО| перемещения бруска происходит копирование указанной погрешности, что приводит к повышению времени обработки, увеличению расхода абразива и необходимости назначать большие припуски, что не использует возможности способа и снижает качество поверхности обрабатываемых деталей. Целью изобретения является устранение указанного недостатка. Для этого бруску в процессе возвратно-поступательного перемещения вдоль оси вращения детгшн задают изменение кратности частот радиальных (Ор и осевых ио колебаний по зависимости f (tn) в заданном диапазоне времени контакта 4( определяется диапазоном изменения скорости съема металла в пределах (, Q SQiQjj. b6.-ff ) где t,- время контакта бруска с деталью за один период радиального и осевого колебаний бруска, с; i, - минимальное время контакта бруска с деталью, с, t2 - максимальное время контакта бруска с деталью, с,

Q - скорость съема металла,

мм VMHH ; максимальная скорость съема

металла, (J - среднеквсщратическое отклонение размера (минимальное) от центра рассеяния, мм; 2 среднеквадратическое отклонение размера (максимальное) от центра рассеяния, мм; (У - поле Допуска на заданный

размер, мм.

Причем, зависимость(ц)увеличиают при уменьшении действительного азмера детали и наоборот.

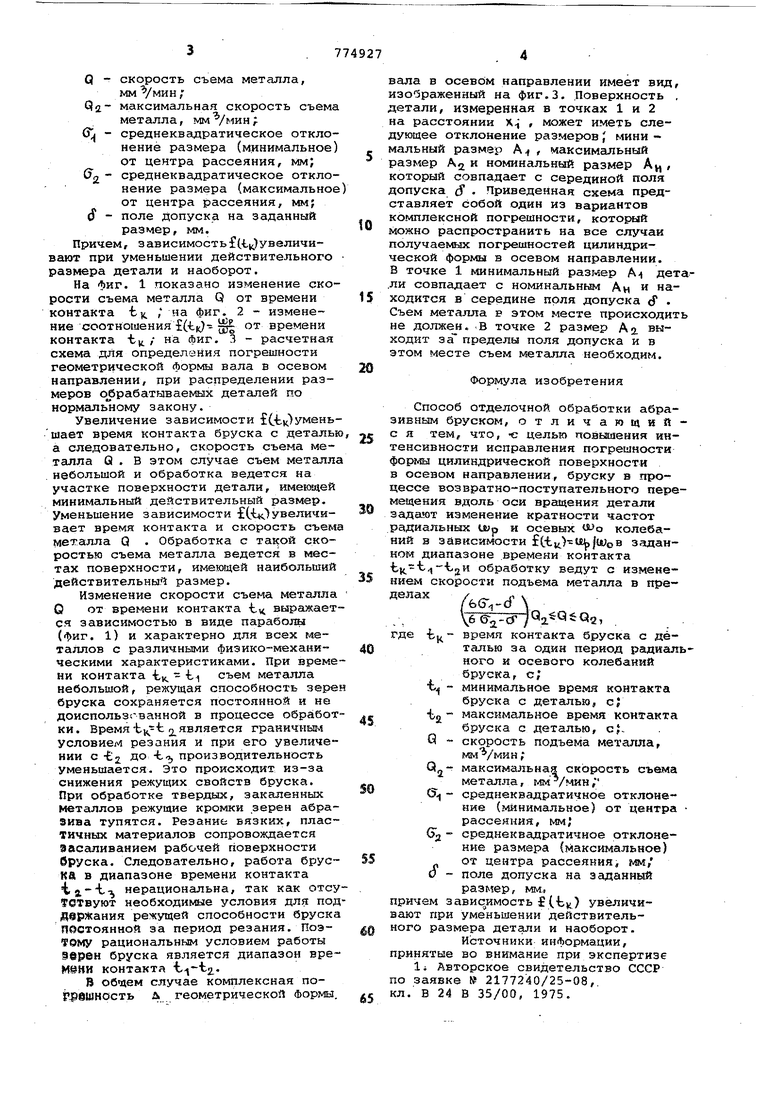

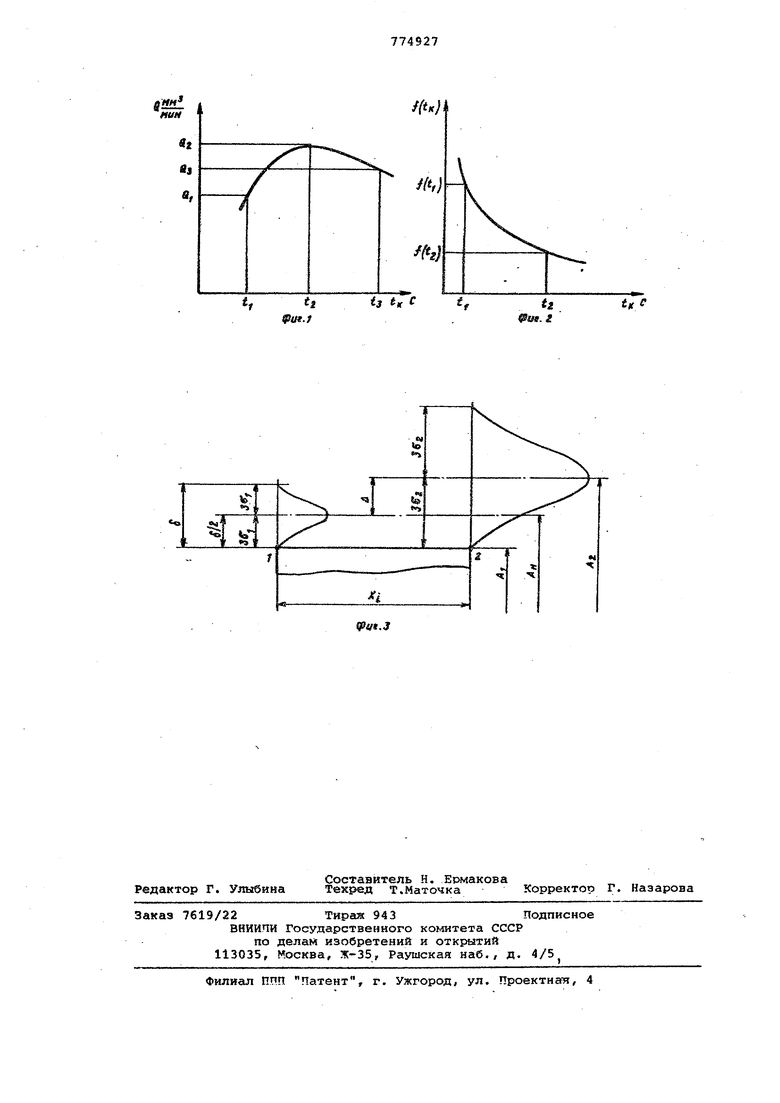

На фиг. 1 показано изменение скоости съема металла Q от времени онтакта t. ; на фиг. 2 - изменеие соотношения (-t,J от времени онтакта -t / на фиг. 3 - расчетная хема для определания погрешности еометрической формы вала в осевом аправлении, при распределении разеров обрабатываемых деталей по ормальному закону.

Увеличение зависимости (.-Ьк)уменьает время контакта бруска с деталью, а следовательно, скорость съема металла Q . В этом случае съем металла небольшой и обработка ведется на участке поверхности детали, имекядей минимальный действительный размер. Уменьшение зависимости )увеличивает время контакта и скорость съема металла Q . Обработка с такой скоростью съема металла ведется в местах поверхности, имеющей наибольший действительны размер.

Изменение скорости съема металла О от времени контакта -Ьч выражается зависимостью в виде параболы (фиг. 1) и характерно для всех металлов с различными физико-механическими характеристиками. При времени контакта -Ьк - съем металла небольшой, режущая способность зерен бруска сохраняется постоянной и не доиспользгванной в процессе обработки. Время-bj -t заявляется граничныгч условием резания и при его увеличеНИИ до -t-j, производительность уменьшается. Это происходит из-за снижения режущих свойств бруска. При обработке твердых, закаленных металлов режущие кромки зерен абразива тупятся. Резание вязких, пластичных материалов сопровождается засаливанием рабочей поверхности бруска. Следовательно, работа бруска в диапазоне времени контакта 4,5,--t,-i нерациональна, так как отсу отвуют необходимые условия для поддержания режущей способности бруска постоянной за период резания. ПоэfOMV рациональным условием работы зерен бруска является диапазон вреМйНИ контакта .В общем случае комплексная по| рвшность Д геометрической Формы.

вала в oceBdM направлении имеет вид изображенный на фиг.З. Поверхность детали, измеренная в точках 1 и 2 на расстоянии х , может иметь следующее отклонение размеров J мини мальный размер А , максимальными размер Ад и номинальньай размер А у, , который совпадает с серединой поля допуска (5 - Приведенная схема представляет собой один из вариантов комплексной погрешности, который можно распространить на все случаи получаемых погрешностей цилиндрической формы в осевом направлении. В точке 1 минимальный размер A детли совпадает с номинальным АИ и находится в середине поля допуска Г . Съем металла в этом месте происходит не должен. В точке 2 размер АЗ. выходит за пределы поля допуска и в этом месте съем металла необходим.

Формула изобретения

Способ отделочной, обработки абразивным бруском, отличагощийс я тем, что, -е целью повышения интенсивности исправления погрешности фор1Ж1 цилиндрической поверхности в осевом направлении, бруску в процессе возвратно-поступательного перемещения вдоль оси вращения детали задают изменение кратности частот радиальных иыр и осевых о колебаний в зависимости (-tj,-ui |ujoв заданной диапазоне времени контакта tx.-b -tjH обработку ведут с изменением скорости подъема металла в пределах

/Qa«Q Q2,

где -fcj время контакта бруска с деталью за один период рзодиалного и осевого колебаний бруска, с;

t - минимальное время контакта бруска с детгшыо, с

ij, Q макскмсшьное время контакта бруска с деталью, c,i. скорость подъема металла, Ф1 /мин; Qj- максимальная скорость съема

металла, мм/мин, (5 среднеквадратичное отклонение (минимальное) от центра рассеяния, мм,

Ga - среднеквадратичное отклонение размера (максимальное) от центра рассеяния, мм/ О поле допуска на заданный

размер, мм,

причем завис имость f () увеличивают при уменьшении действительного размера детали и наоборот.

Источники информации, принятые во внимание при экспертизе li Авторское свидетельство СССР по заявке 2177240/25-08, кл. В 24 В 35/00, 1975.

Авторы

Даты

1980-10-30—Публикация

1979-01-22—Подача