(5) СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| Способ отделочной обработки абразивным бруском | 1979 |

|

SU774927A1 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Способ отделочной обработки | 1986 |

|

SU1454666A1 |

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| Хонинговальная головка | 1986 |

|

SU1335435A1 |

| СПОСОБ ОТДЕЛОЧНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЯ С ЭЛЛИПТИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2211129C1 |

| СПОСОБ ШЛИФОВАНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355551C1 |

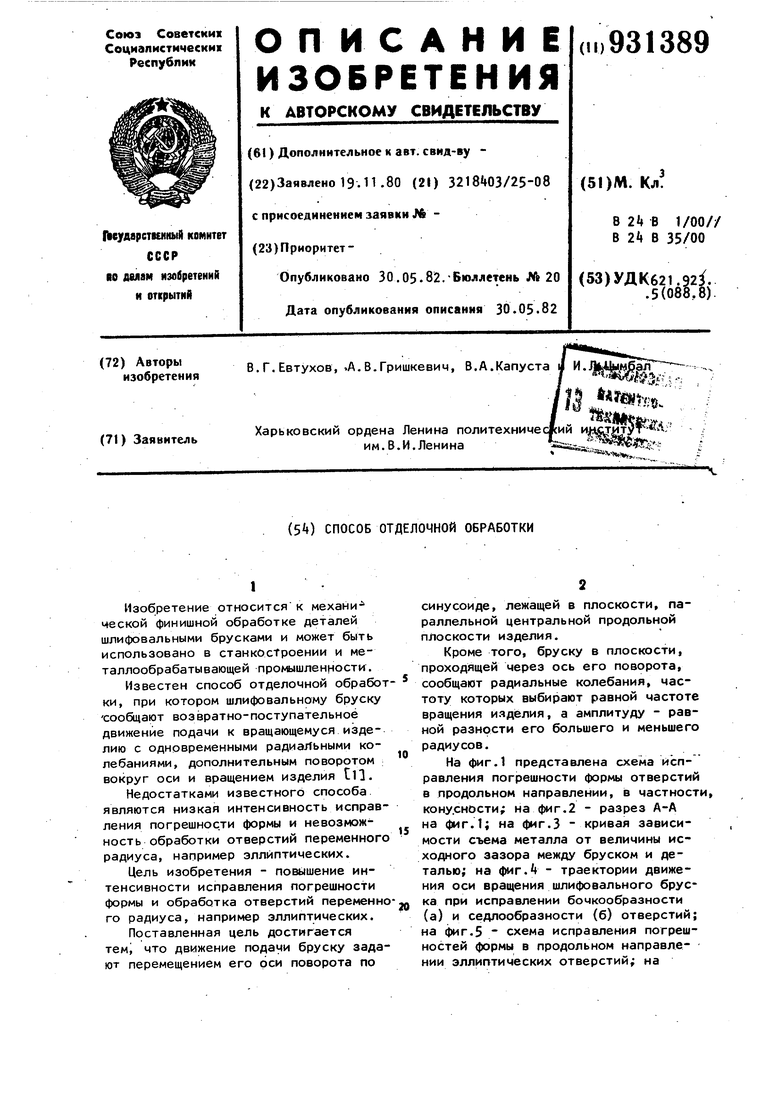

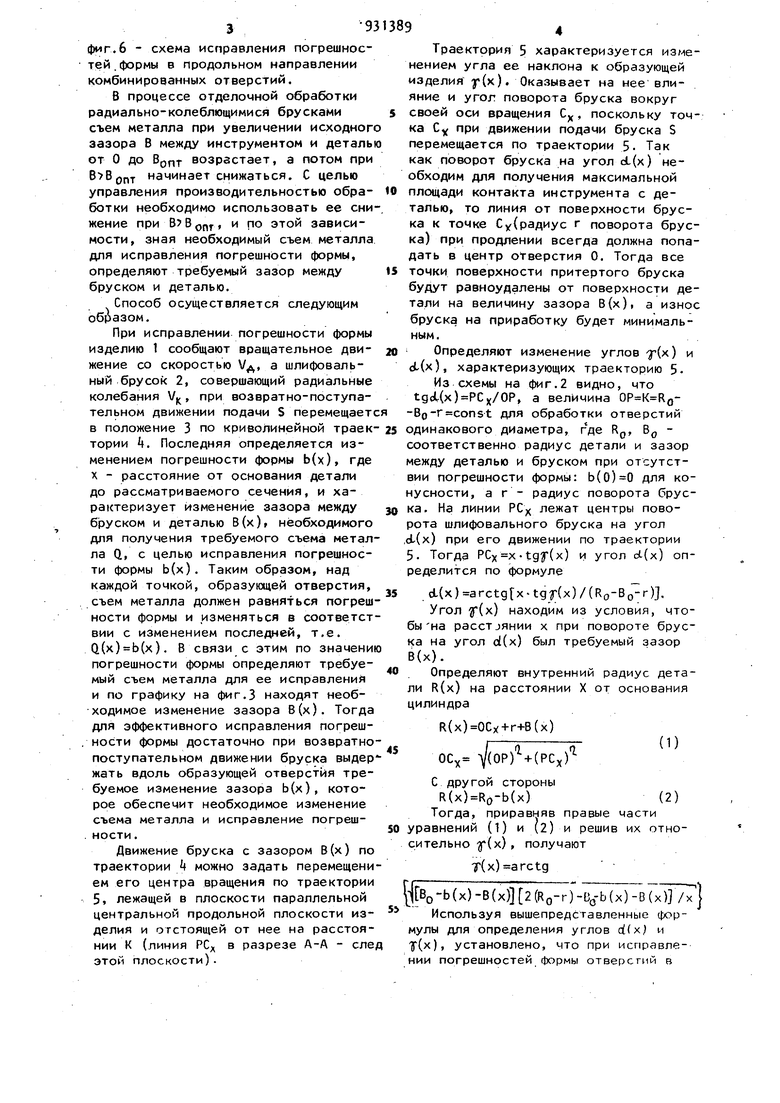

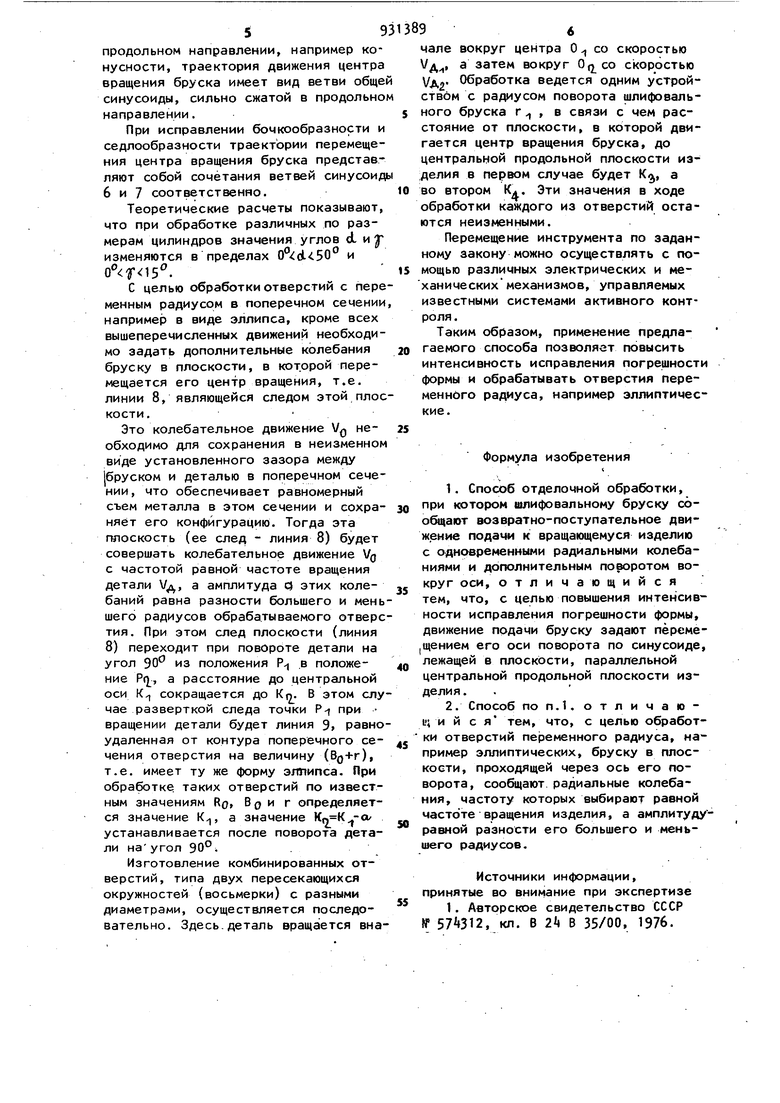

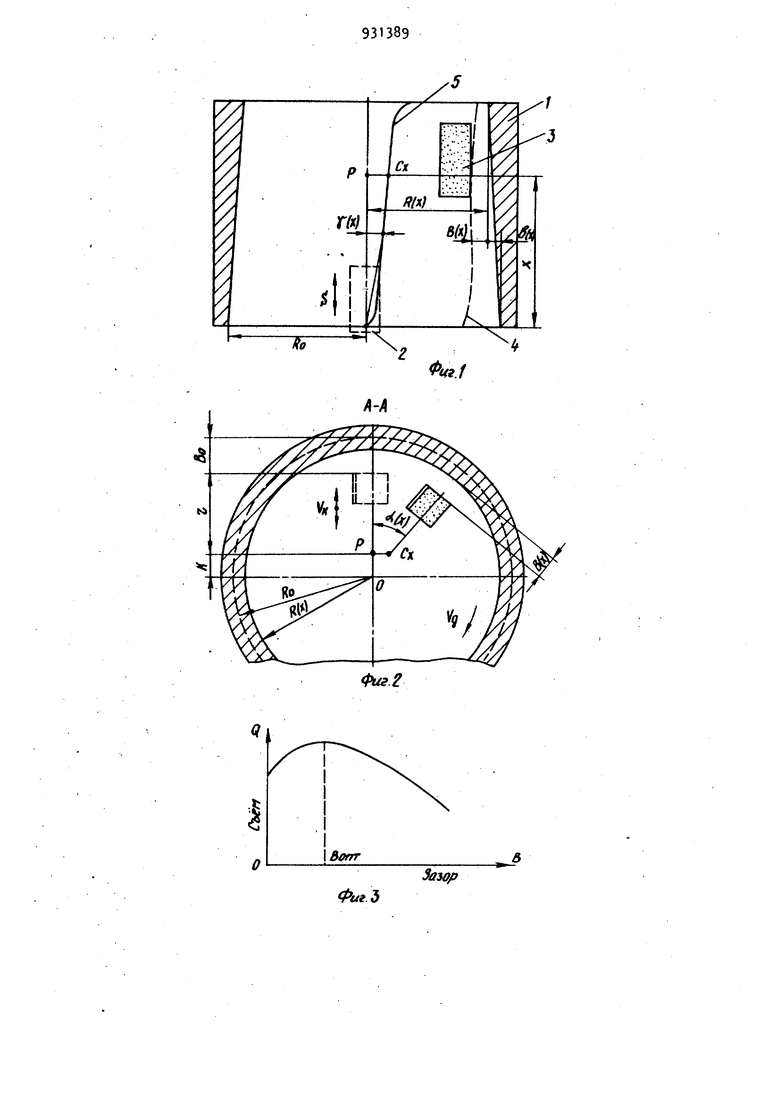

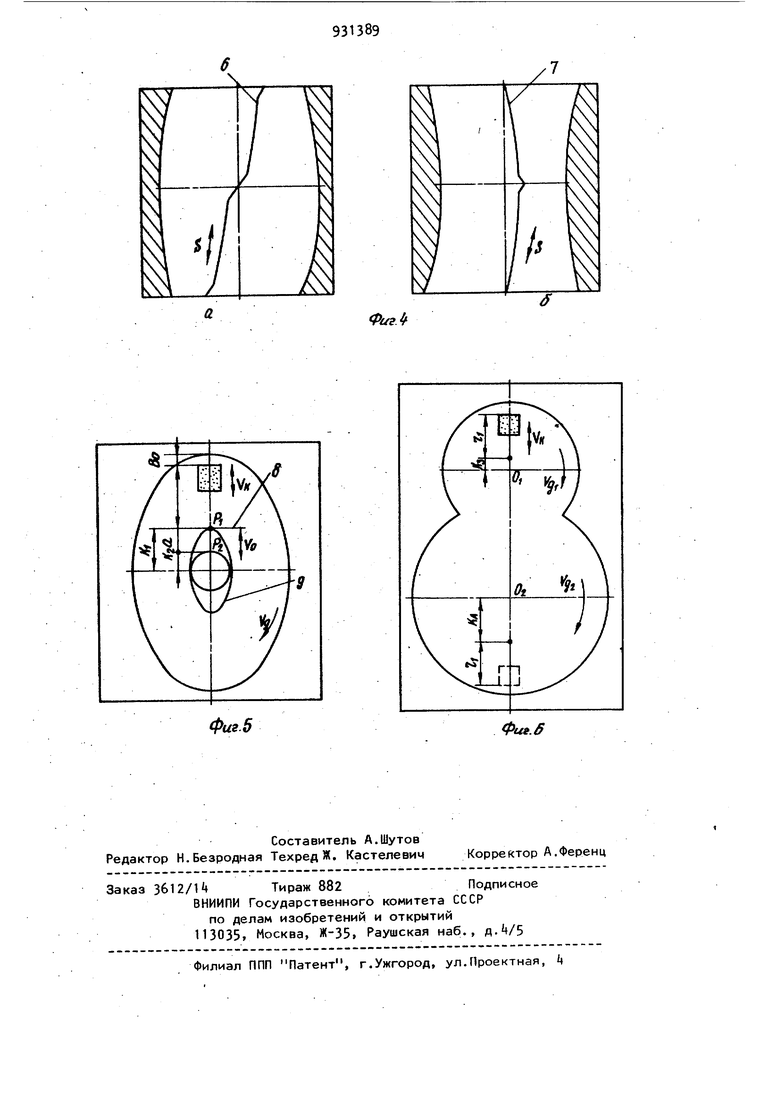

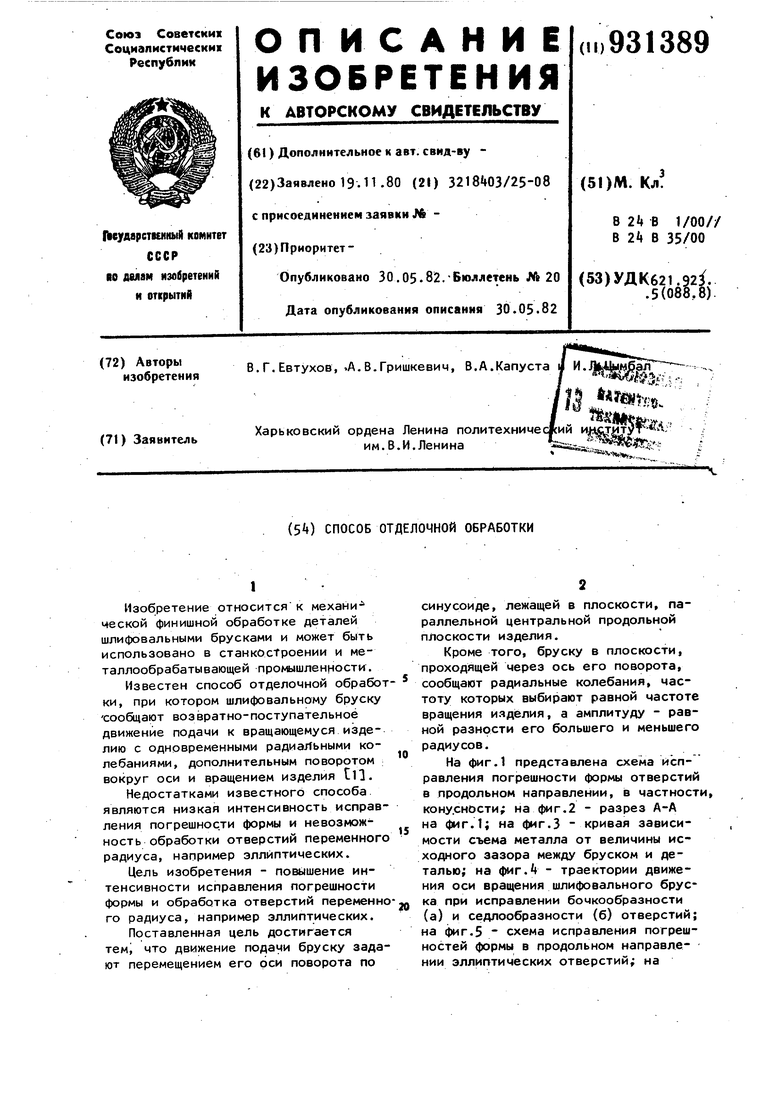

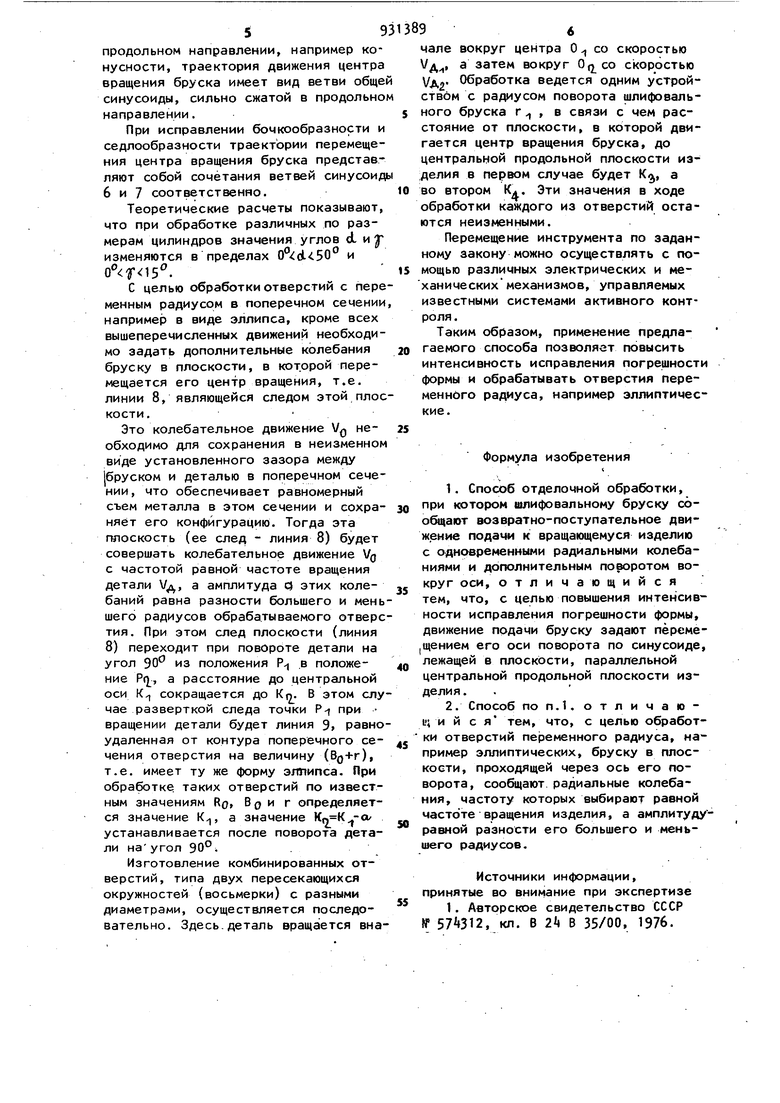

Изобретение относится к механической финишной обработке деталей шлифовальными брусками и может быть использовано в станкостроении и металлообрабатывающей промышленности. Известен способ отделочной обрабо ки, при котором шлифовальному бруску Сообщают возвратно-поступательное движение подачи к вращающемуся изделию с одновременными радиальными колебаниями, дополнительным поворотом вокруг оси и вращением изделия СП. Недостатками известного способа являются низкая интенсивность исправ ления погрешности формы и невозможность обработки отверстий переменног радиуса, например эллиптических. Цель изобретения - повышение интенсивности исправления погрешности формы и обработка отверстий переменн го радиуса, например эллиптических. Псзставленная цель достигается тем) что движение подачи бруску зада ют перемещением его оси поворота по синусоиде, лежащей в плоскости, параллельной центральной продольной плоскости изделия. Кроме того, бруску в плоскости, проходящей через ось его поворота, сообщают радиальные колебания, частоту которых выбирают равной частоте вращения и.ядёлия, а амплитуду - равной разности его большего и меньшего радиусов. На фиг.1 представлена схема исправления погрешности формы отверстий в продольном направлении, в частности, кону.сности; на фиг.2 - разрез А-А на фиг.1; на фиг.З - кривая зависимости съема металла от величины исходного зазора между бруском и деталью; на фиг. - траектории движения оси вращения шлифовального бруска при исправлении бочкообразности (а) и седпообразности (б) отверстий; на фиг.5 - схема исправления погрешностей формы в продольном направлении эллиптических отверстий; на 3-93 фиг.6 - схема исправления погрешностей, формы в продольном направлении комбинированных отверстий. В процессе отделочной обработки радиально-колеблющимися брусками съем металла при увеличении исходного зазора В между инструментом и деталью от О до BOOT возрастает, а потом при начинает снижаться. С целью управления производительностью обработки необходимо использовать ее снижение при (,пу, и по этой зависимости, зная необходимый съем металла для исправления погрешности формы, определяют требуемый зазор между бруском и деталью. Способ осуществляется следующим образом. При исправлении погрешности формы изделию 1 сообщают вращательное движение со скоростью Уд, а шлифовальный брусок 2, совершающий радиальные колебания 1, при возвратно-поступательном движении подачи S перемещаетс в положение 3 по криволинейной траектории k. Последняя определяется изменением погрешности формы Ь(х), где X - расстояние от основания детали до рассматриваемого сечения, и характеризует изменение зазора между бруском и деталью B{x)f необходимого для получения требуемого съема металла Q, с целью исправления погрешности формы Ь(х). Таким образом, над каждой точкой, образующей отверстия, съем металла должен равняться погрешности формы и изменяться в соответст вии с изменением последаей, т.е. (i{x)b(x). В связи с этим по значению погрешности формы определяют требуемый съем металла для ее исправления и по графику на фиг.З находят необходимое изменение зазора В(х). Тогда для эффективного исправления погреш. ности формы достаточно при возвратно поступательном движении бруска выдер жать вдоль образующей отверстия требуемое изменение зазора Ь{х), которое обеспечит необходимое изменение съема металла и исправление погреш. ности. Движение бруска с зазором В(х) по траектории k можно задать перемещени ем его центра вращения по траектории 5. лежащей в плоскости параллельной центральной продольной плоскости из делия и отстоящей от нее на расстоянии К (линия РСх в разрезе А-А - сле этой плоскости). Траектория 5 характеризуется изменением угла ее наклона к образующей изделия f(х). Оказывает на нее влияние и угол поворота бруска вокруг своей оси вращения С, поскольку точка Су при движении подачи бруска S перемещается по траектории 5- Так как поворот бруска на угол cL(x) необходим для получения максимальной площади контакта инструмента с деталью, то линия от поверхности бруска к точке Су{радиус г поворота бруска) при продлении всегда должна попадать в центр отверстия 0. Тогда все точки поверхности притертого бруска будут равноудалены от поверхности детали на величину зазора В{х), а износ бруска на приработку будет минимальным, Определяют изменение углов (х) и ct(x), характеризующих траекторию 5. Из схемы на фиг.2 видно, что tgdL{x)PCx/OP, а величина OP K Ro-Bo-r const для обработки отверстий одинакового диаметра, где RQ, В, соответственно радиус детали и зазор между деталью и бруском при отсутствии погрешности формы: Ь(0)0 для конусности, а г - радиус поворота бруска. На линии РС; лежат центры поворота шлифовального бруска на угол t(x) при его движении по траектории 5. Тогда РСх х tg3r(x) и угол ci{x) определится по формуле d(x)arctgtxtgf(x)/{Ro-Bo-r)J, Угол (х) находим из условия, чтобы на paccTJЯнии X при повороте бруска на угол d(x) был требуемый зазор В(х). Определяют внутренний радиус детали R(x) на расстоянии X от основания цилиндра R(x)OCx+r+B(x) (1) ( V(OP) + (PCx) OCv С другой стороны R(x)Ro-b(x)(2) Тогда, приравняв правые части уравнений (1) и (2) и решив их отнорительно (х), получают T(x)arctg |ГВо-Ь(х)-В(х)2(Ко-г) (В ЫГТГ} Используя вышепредставленные формулы для определения углов d(xj и 1р(х), установлено, что при исправлении погрешностей формы отверстий в продольном направлении, например конусности, траектория движения центра вращения бруска имеет вид ветви обще в продольно синусоиды, сильно сжатой направлении. При исправлении бочкообразности и седлообразности траектории перемещения центра вращения бруска представляют собой сочетания ветвей синусоид 6 и 7 соответственно. Теоретические расчеты показывают, что при обработке различных по размерам цилиндров значения углов А и изменяются в пределах и С целью обработки отверстий с пере менным радиусом в поперечном сечении например в виде эллипса, кроме всех вышеперечисленных движений необходимо задать дополнительные колебания бруску в плоскости, в которой перемещается его центр вращения, т.е. линии 8, являющейся следом этой плос кости . Это колебательное движение MQ необходимо для сохранения в неизменном виде установленного зазора между бруском и деталью в поперечном сечечто обеспечивает равномерный съем металла в этом сечении и сохраняет его конфигурацию. Тогда эта плоскость (ее след - линия 8) будет совершать колебательное движение Vg с частотой равной частоте вращения детали Уд, а амплитуда 0 этих колебаний равна разности большего и мень шего радиусов обрабатываемого отверс тия. При этом след плоскости (линия 8) переходит при повороте детали на угол 90 из положения Р в положение РО, а расстояние до центральной оси Кх, сокращается до К п. В этом слу чае разверткой следа точки Р при вращении детали будет линия 9 равно удаленная от контура поперечного сечения отверстия на величину (BQ+Г), т.е. имеет ту же форму эллипса. При обработке, таких отверстий по известным значениям RQ, Вр и г определяетК.,-а, ся значение К а значение устанавливается после поворота детали наугол 90°i Изготовление комбинированных отверстий, типа двух пересекающихся окружностей (восьмерки) с разными диаметрами, осуществляется последовательно. Здесь.деталь вращается вна996 чале вокруг центра О со скоростью а затем вокруг скоростью Обработка ведется одним устройством с радиусом поворота шлифовального бруска г , , в связи с чем расстояние от плоскости, в которой двигается центр вращения бруска, до центральной продольной плоскости изделия в первом случае будет К, а во втором К, Эти значения в ходе обработки каждого из отверстий остаются неизменными. Перемещение инструмента по заданному закону можно осуществлять с помощью различных электрических и механических механизмов, управляемых известными системами активного контроля . Таким образом, применение предлагаемого способа позволяет повысить интенсивность исправления погрешности формы и обрабатывать отверстия переменного радиуса, например эллиптические. Формула изобретения 1.Способ отделочной обработки, при котором шлифовальному бруску сообщают возвратно-поступательное движение подачи к вращающемуся изделию с одновременными радиальными колебаниями и дополнительным поворотом вокруг оси, отличающийся тем, что, с целью повышения интенсивности исправления погрешности формы, движение подачи бруску задают пёреме|Щением его оси поворота по синусоиде, лежащей в плоскости, параллельной центральной продольной плоскости изделия . 2.Способ по П.1. отличаю«; и и с я тем, что, с целью обработки отверстий пе(эеменного радиуса, например эллиптических, бруску в плоскости, проходящей через ось его поворота, сообщают радиальные колебания, частоту которых выбирают равной частоте вращения изделия, а амплитудуравной разности его большего и меньшего радиусов. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР If , кл. В 21 В 35/00, 1976.

В0пт

ФигЪ

5

Зазор

Фиг.5

Фие.&

Авторы

Даты

1982-05-30—Публикация

1980-11-19—Подача