blx колебаниях резко увеличивает энерию соударения бруска с обрабатываеой поверхностью, что увеличивает лубину проникновения абразивных зе- . рен в металл и количество участвующих в резании зерен, т.е. значительно и независимо от изменения зазора возрастает производительность процесса,

В результате при обработке поверхностей брусок, первоначально соединенный с дополнительной массой и имеющий, таким образом, максимально возможную (оптимальную) производительность процесса, отслеживает погрешность формы, интенсивно исправляя ее. Причем скорость исправления одинакова как для больших, так и для малых погрешностей, так как скорость съема металла везде одинакова и равна оптимальному значению производительности процесса. В случае достижения рад нал ь но колеблющимся бруском наибольшего из предьщущих перемещений, т.е. в местах обнаружения бруском минимальной погрешности (припуска), когда размах его колебаний будет наибольшим, дополнительную массу от бруска отсоединяют. В этом месте резко снижается съем металла, обеспечивая лишь устранение шероховатости предшествующего

метода обработки. При отводе же бруска от обрабатываемой поверхности (при радиальных колебаниях) его сразу опять соединяют с дополнительной массой и, если погрешность формы под бруском хоть немного возрастает (при перемещении бруска вдоль обрабатываемой поверхности вследствие вращения и возвратно-поступательного движения), что сразу фиксируется уменьшением величины его радиальных перемещений (размахов), то съем ме- талла опять будет максимальным,

,. Таким образом, во всех местах, где есть погрешность формы, съем металла будет одинаково максимальным, не зависящим от величины .погрешности формы, а значит, возрастет и ско- рость ее исправления. Кроме того, в местах отсутствия погрешностей форм{ 1 съём - минимально допустимый и за счет скачкообразного изменения производительности обработки от максимальных до минимальных значений, при этом возрастает также.интенсивность исправления погрешностей формы и снижаются припуски под обработку.

5

0

5

0

5

0

В результате снижается трудоемкость и сокращается время обработки деталей, повьш1ается ее точность. Когда же погрешность формы устраняется и дополнительная масса все время отсоединяется от абразивного бруска, процесс отделочной обработки прекращается.

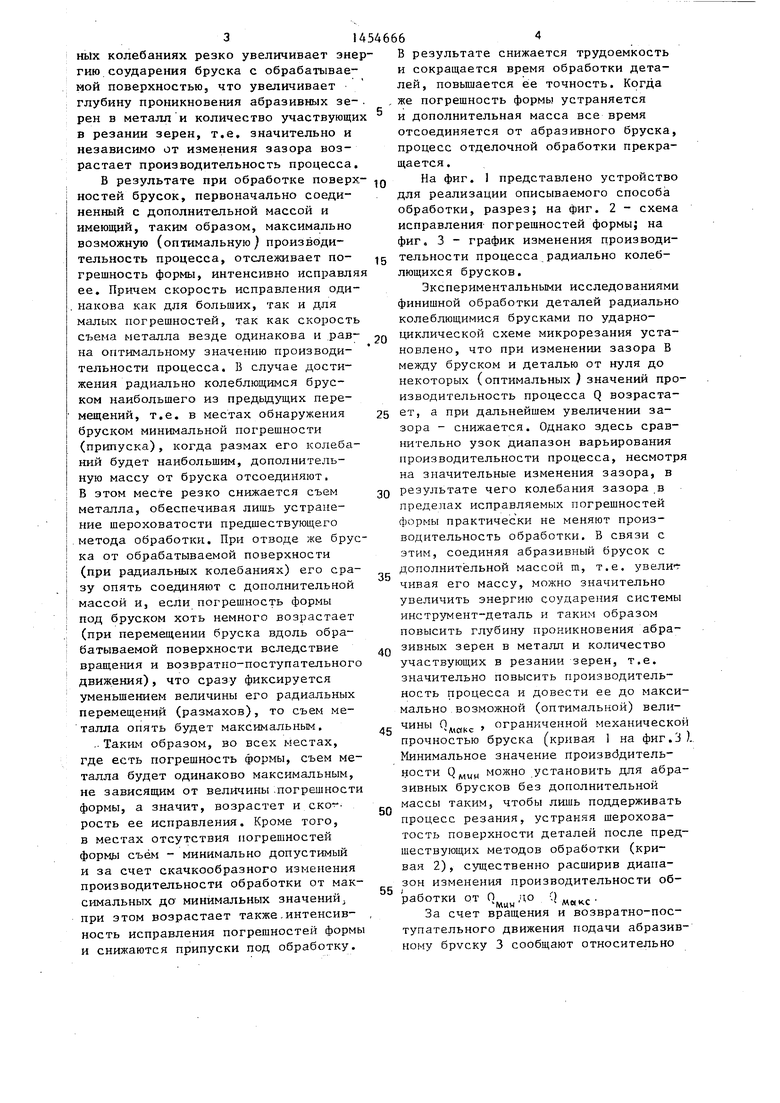

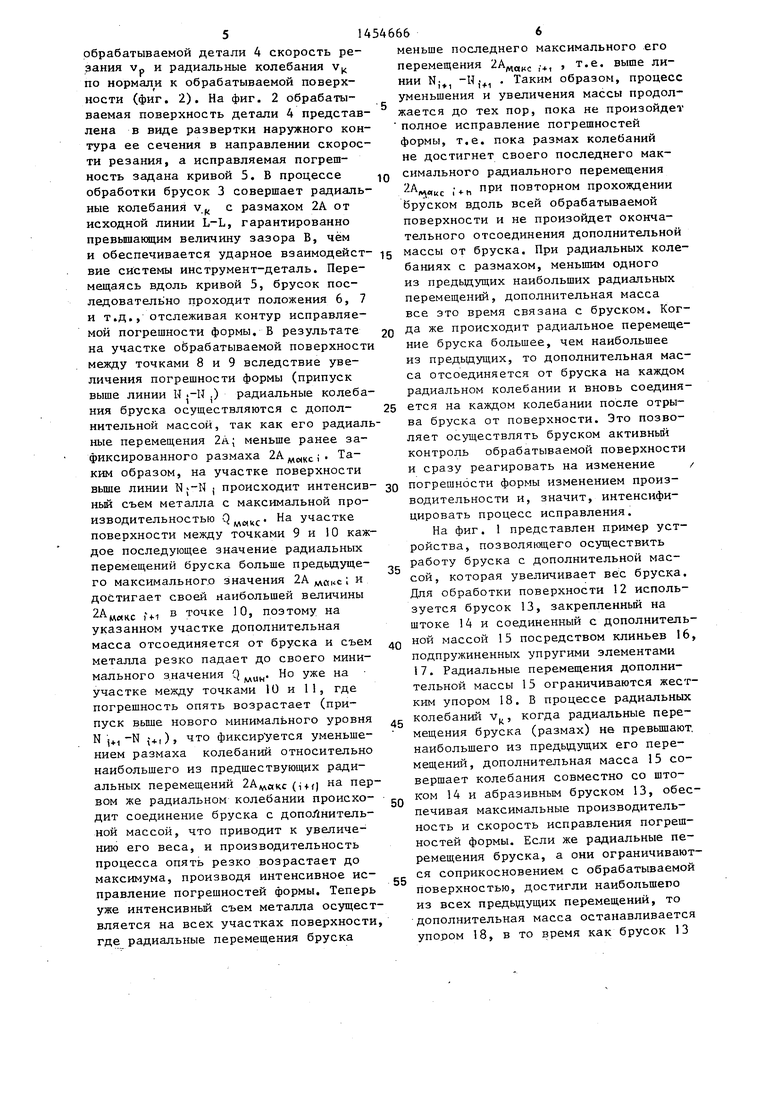

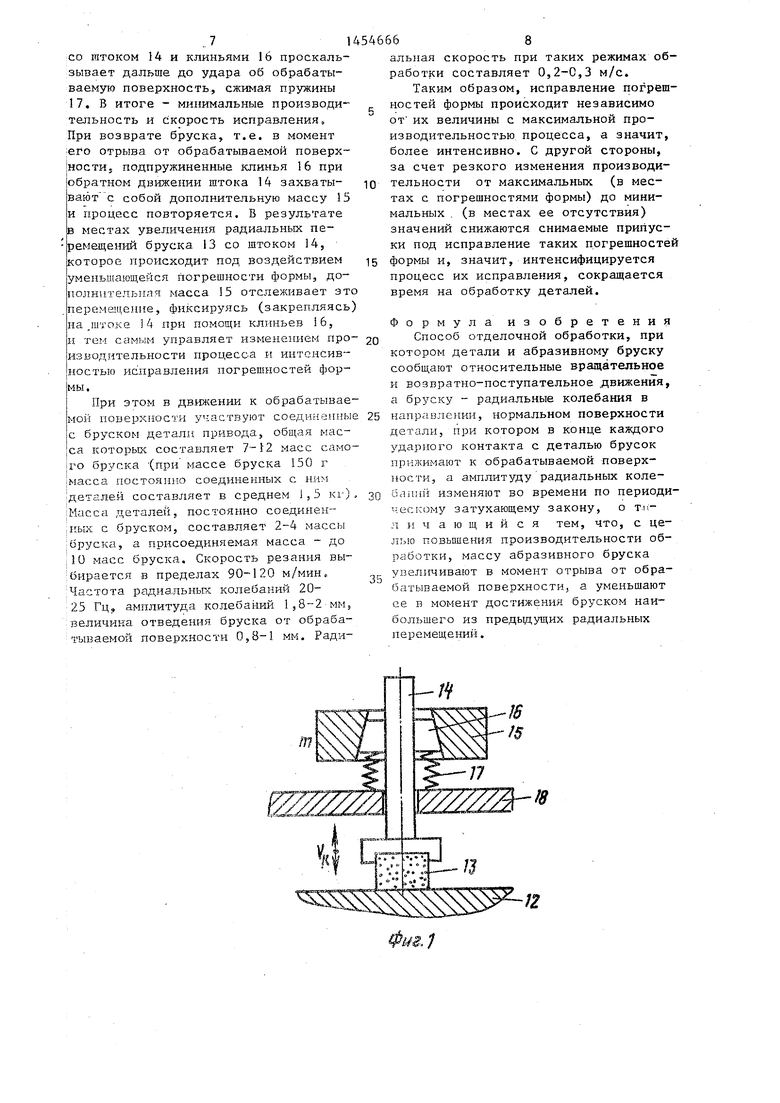

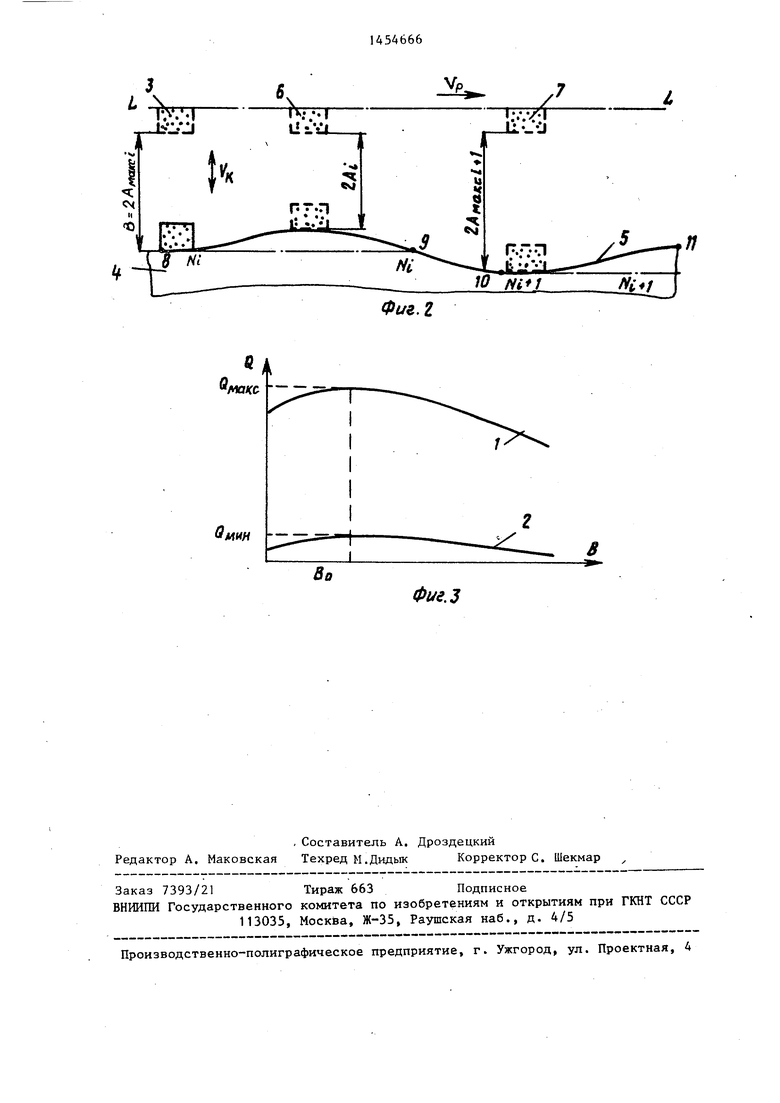

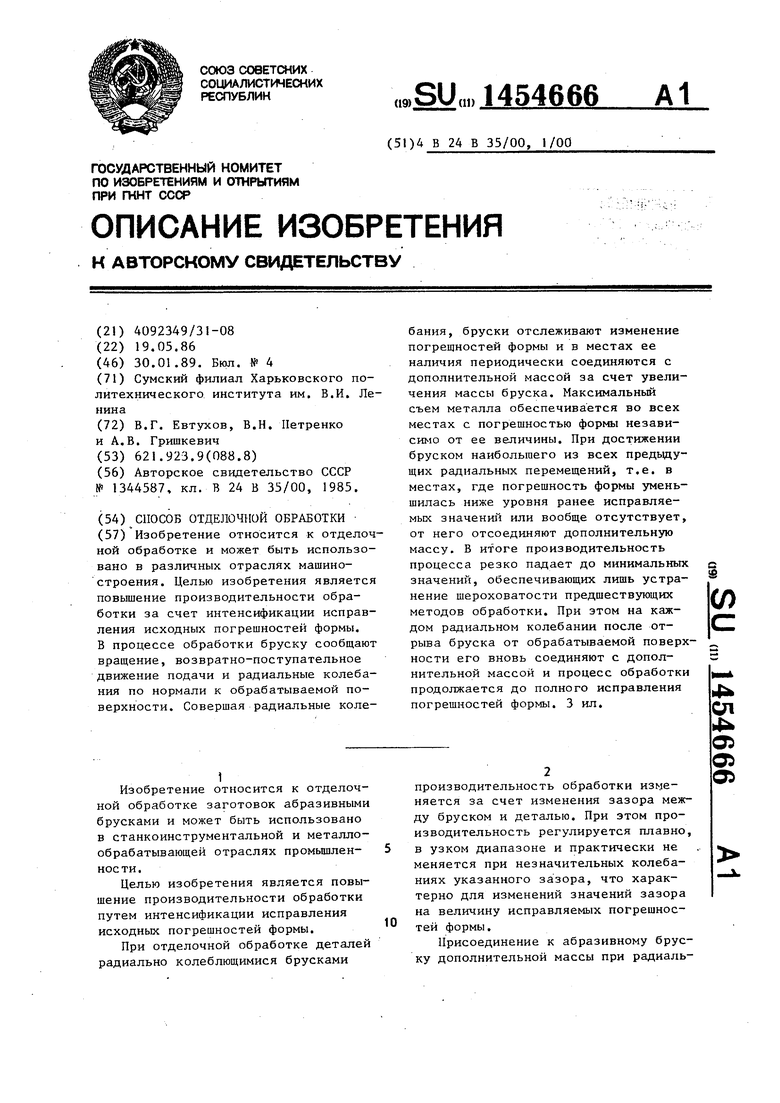

На фиг. 1 представлено устройство для реализации описываемого способа обработки, разрез; на фиг. 2 - схема исправления погрешностей формы; на фиг, 3 - график изменения производительности процесса радиально колеблющихся брусков.

Экспериментальными исследованиями финишной обработки деталей радиально колеблющимися брусками по ударно- циклической схеме микрорезания установлено, что при изменении зазора В между бруском и деталью от нуля до некоторых (оптимальных ) значений производительность процесса Q возрастает, а при дальнейшем увеличении зазора - снижается. Однако здесь сравнительно узок диапазон варьирования производительности процесса, несмотря на значительные изменения зазора, в результате чего колебания зазора в пределах исправляемых погрешностей формы практичес ки не меняют производительность обработки, В связи с этим, соединяя абразивный брусок с дополнительной массой т, т,е. увелиг- чивая его массу, можно значительно увеличить энергию соударения системы инструмент-деталь и таким образом повысить глубину проникновения абразивных зерен в металл и количество участвующих в резании зерен, т,е. значительно повысить производительность процесса и довести ее до максимально , возможной (оптимальной) вели5

0

чины о

МОКс

ограниченной механической

MCIKC ,

прочностью бруска (кривая 1 на фиг. Минимальное значение произвбдитель- ности QMUH можно установить для абразивных брусков без дополнительной массы таким, чтобы лишь поддерживать процесс резания, устраняя шероховатость поверхности деталей после предшествующих методов обработки (кривая 2), существенно расширив диапа5 (

зон изменения производительности обработки от О до За

макс

счет вращения и возвратно-поступательного движения подачи абразивному бруску 3 сообщают относительно

обрабатываемой детали 4 скорость резания VP и радиальные колебания v по нормали к обрабатываемой поверхности (фиг. 2). На фиг. 2 обрабатываемая поверхность детали 4 представлена в виде развертки наружного контура ее сечения в направлении скорости резания, а исправляемая погрешность задана кривой 5. В процессе обработки брусок 3 совершает радиальные колебания v с размахом 2А от исходной линии L-L, гарантированно превышакщим величину зазора В, чем

10

меньше последнего максимального его перемещения ., , т.е. выше линии N;, -Н;, . Таким образом, процесс уменьшения и увеличения массы продолжается до тех пор, пока не произойдет полное исправление погрешностей формы, т.е. пока размах колебаний не достигнет своего последнего максимального радиального перемещения м«ис I -m Р повторном прохождении бруском вдоль всей обрабатываемой поверхности и не произойдет окончательного отсоединения дополнительной

и обеспечивается ударное взаимодейст- 15 массы от бруска. При радиальных коле«, „«...л.г.ж /-4ТГ1 (tTTT«J ГЛП tll

вие системы инструмент-деталь. Перемещаясь вдоль кривой 5, брусок последовательно проходит положения 6, 7 и т.д., отслеживая контур исправляемой погрешности формы. В результате на участке обрабатываемой поверхности между точками 8 и 9 вследствие увеличения погрешности формы (припуск выше линии Н .-N .) радиальные колебания бруска осуществляются с дополнительной массой, так как его радиальные перемещения 2А; меньше ранее зафиксированного размаха 2А j . Таким образом, на участке поверхности выше линии N;-N j происходит интенсивный съем металла с максимальной производительностью QH OIKC участке поверхности между точками 9 и 10 каждое последующее значение радиальных перемещений бруска больше предьщуще- го максимального значения 2А ; и достигает своей наибольшей величины 2А„с,кс i4i 2 точке 10, поэтому на указанном участке дополнительная масса отсоединяется от бруска и съем металла резко падает до своего минимального значения Q . Но уже на участке между точками 10 и 11, где погрешность опять возрастает (припуск вьш1е нового минимального уровня N 5+1-N {+,), что фиксируется уменьшением размаха колебаний относительно наибольшего из предшествующих радиальных перемещений (+г) первом же радиальном колебании происхо- дит соединение бруска с дополнительной массой, что приводит к увеличению его веса, и производительность процесса опять резко возрастает до максимума, производя интенсивное исправление погрешностей формы. Теперь уже интенсивньй съем металла осуществляется на всех участках поверхности, где радиальные перемещения бруска

20

25

35

баниях с размахом, меньшим одного из предьщущих наибольших радиальных перемещений, дополнительная масса все это время связана с бруском. Когда же происходит радиальное перемещение бруска большее, чем наибольшее из предыдущих, то дополнительная масса отсоединяется от бруска на каждом радиальном колебании и вновь соединяется на каждом колебании после отрыва бруска от поверхности. Это позволяет осуществлять бруском активный контроль обрабатываемой поверхности и сразу реагировать на изменение 30 погрешности формы изменением производительности и, значит, интенсифицировать процесс исправления.

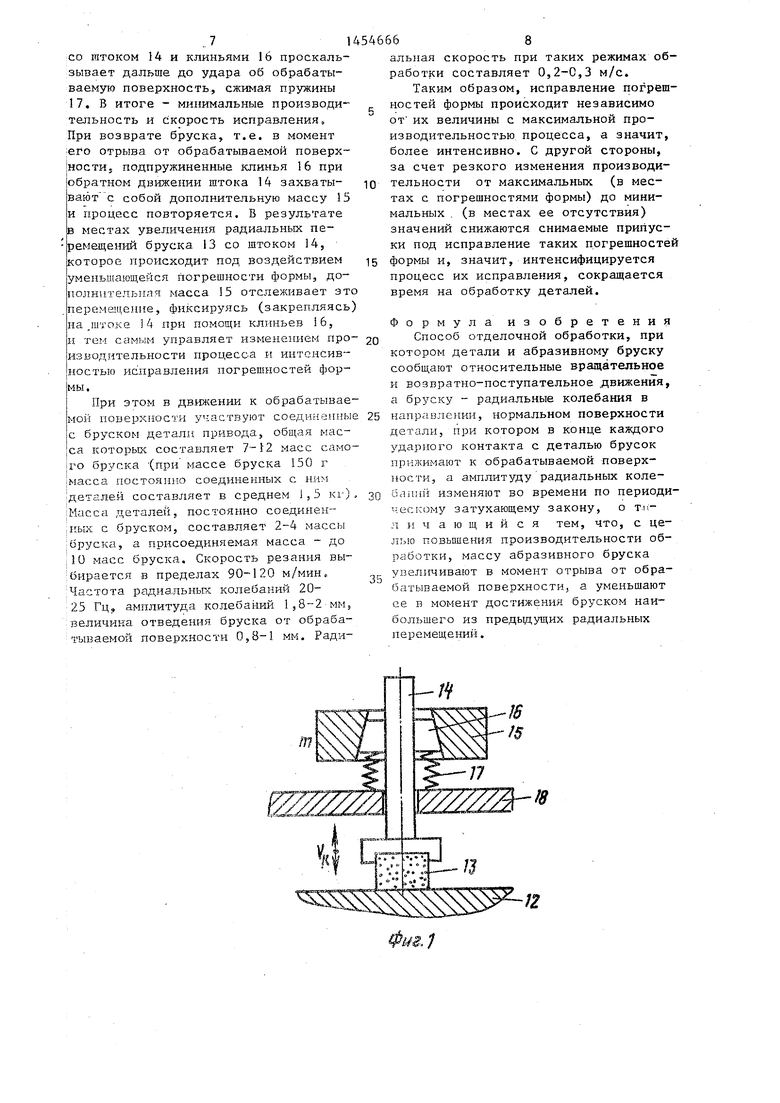

На фиг. 1 представлен пример устройства, позволяющего осуществить работу бруска с дополнительной массой, которая увеличивает вес бруска. Для обработки поверхности 12 используется брусок 13, закрепленный на штоке 14 и соединенный с дополнитель ной массой 15 посредством клиньев 16 подпружиненных упругими элементами 17. Радиальные перемещения дополнительной массы 15 ограничиваются жест ким упором 18. В процессе радиальных колебаний v, когда радиальные пере- мещения бруска (размах) не превьш1ают наибольшего из предьщущих его перемещений, дополнительная масса 15 совершает колебания совместно со штоком 14 и абразивным бруском 13, обес печивая максимальные производительность и скорость исправления погрешностей формы. Если же радиальные перемещения бруска, а они ограничивают ся соприкосновением с обрабатываемой поверхностью, достигли наибольшего из всех предьщущих перемещений, то дополнительная масса останавливается упором 18, в то время как брусок 13

40

50

55

меньше последнего максимального его перемещения ., , т.е. выше линии N;, -Н;, . Таким образом, процесс уменьшения и увеличения массы продолжается до тех пор, пока не произойдет полное исправление погрешностей формы, т.е. пока размах колебаний не достигнет своего последнего максимального радиального перемещения м«ис I -m Р повторном прохождении бруском вдоль всей обрабатываемой поверхности и не произойдет окончательного отсоединения дополнительной

массы от бруска. При радиальных коле, „«...л.г.ж /-4ТГ1 (tTTT«J ГЛП tll

0

5

35

баниях с размахом, меньшим одного из предьщущих наибольших радиальных перемещений, дополнительная масса все это время связана с бруском. Когда же происходит радиальное перемещение бруска большее, чем наибольшее из предыдущих, то дополнительная масса отсоединяется от бруска на каждом радиальном колебании и вновь соединяется на каждом колебании после отрыва бруска от поверхности. Это позволяет осуществлять бруском активный контроль обрабатываемой поверхности и сразу реагировать на изменение / 0 погрешности формы изменением производительности и, значит, интенсифицировать процесс исправления.

На фиг. 1 представлен пример устройства, позволяющего осуществить работу бруска с дополнительной массой, которая увеличивает вес бруска. Для обработки поверхности 12 используется брусок 13, закрепленный на штоке 14 и соединенный с дополнительной массой 15 посредством клиньев 16, подпружиненных упругими элементами 17. Радиальные перемещения дополнительной массы 15 ограничиваются жестким упором 18. В процессе радиальных колебаний v, когда радиальные пере- мещения бруска (размах) не превьш1ают. наибольшего из предьщущих его перемещений, дополнительная масса 15 совершает колебания совместно со штоком 14 и абразивным бруском 13, обеспечивая максимальные производительность и скорость исправления погрешностей формы. Если же радиальные перемещения бруска, а они ограничиваются соприкосновением с обрабатываемой поверхностью, достигли наибольшего из всех предьщущих перемещений, то дополнительная масса останавливается упором 18, в то время как брусок 13

40

50

55

со штоком 14 и клиньями 16 проскальзывает дальше до удара об обрабатываемую поверхность, сжимая пружины 17, В итоге - минимальные производительность и скорость исправления. При возврате бруска, т.е. в момент ;его отрыва от обрабатываемой поверх- IHOCTH; подпружиненные клинья 16 при |обратном движении штока 14 захваты- вают с собой дополнительную массу 15 и процесс повторяется. В результате в местах увеличения радиальных перемещений бруска 13 со штоком 14, которое происходит под воздействием уменьшающейся погрешности формы, дополнительная масса 15 отслеживает это перемещение, фиксируясь (закрепляясь) на ,штоке 14 при помощи клиньев 16, и тем самым управляет изменением про- изводительности процесса и интенсивностью исправления погрешностей фор- |мы.

При этом в двилсении к обрабатываемой поверхмости участвуют соединенные с бруском детали привода, общая мас- |са которых составляет 7-12 масс само- го бруска -(при массе бруска 150 г 1масса постоянно соединенных с ним деталей составляет в среднем 1,5 кг) iMacca деталей, постоянно соединен- ;ных с бруском, составляет 2-4 массы бруска, а присоединяемая масса - до ;}0 масс бруска. Скорость резания вы- :бирается в пределах 90-120 м/мин. Частота радиальньк колебаний 20- 25 Гц амплитуда колебаний 1,8-2 мм, величина отведения бруска от обрабатываемой поверхности 0,8-1 мм. Радиальная скорость при таких режимах обработки составляет 0,2-0,3 м/с.

Таким образом, исправление погрешностей формы происходит независимо от их величины с максимальной производительностью процесса, а значит, более интенсивно. С другой стороны, за счет резкого изменения производительности от максимальных (в местах с погрешностями формы) до минимальных . (в местах ее отсутствия) значений снижаются снимаемые припуски под исправление таких погрешносте формы и, значит, интенсифицируется процесс их исправления, сокращается время на обработку деталей.

Формула изобретения

Способ отделочной обработки, при котором детали и абразивному бруску сообщ ают относительные вращательное и возвратно-поступательное движения, а бруску - радиальные колебания в направлении, нормальном поверхности детали, при котором в конце каждого ударного контакта с деталью брусок прижимают к обрабатываемой поверх- }1ости, а амплитуду радиальных коле- балий изменяют во времени по периодическому затухающему закону, о т.и- л и ч а ю щ и и с я тем, что, с целью повышения производительности обработки, массу абразивного бруска увеличивают в момент отрыва от обрабатываемой поверхности, а уменьшают ее в момент достижения бруском наибольшего из предыдущих радиальных перемещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Способ отделочной обработки абразивным бруском | 1979 |

|

SU774927A1 |

| Способ отделочной обработки цилиндрических поверхностей,ограниченных буртами | 1976 |

|

SU743844A2 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1998 |

|

RU2137582C1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Способ отделочной обработки | 1973 |

|

SU484071A1 |

Изобретение относится к отделочной обработке и может быть использовано в различных отраслях машиностроения. Целью изобретения является повышение производительности обработки за счет интенсификации исправления исходных погрешностей формы. В процессе обработки бруску сообщают вращение, возвратно-поступательное движение подачи и радиальные колебания по нормали к обрабатываемой поверхности. Совершая радиальные коле Изобретение относится к отделочной обработке заготовок абразивными брусками и может быть использовано в станкоинструментальной и металлообрабатывающей отраслях промышленности. Целью изобретения является повышение производительности обработки путем интенсификации исправления исходных погрешностей формы. При отделочной обработке деталей радиально колеблющимися брусками бания, бруски отслеживают изменение погрешностей формы и в местах ее наличия периодически соединяются с дополнительной массой за счет увеличения массы бруска. Максимальный съем металла обеспечивается во всех местах с погрешностью формы независимо от ее величины. При достижении бруском наибольшего из всех предьщу- щих радиальных перемещений, т.е. в местах, где погрешность формы уменьшилась ниже уровня ранее исправляемых значений или вообще отсутствует, от него отсоединяют дополнительную массу. В итоге производительность процесса резко падает до минимальных значений, обеспечивающих лишь устранение шероховатости предшествующих методов обработки. При зтом на каждом радиальном колебании после отрыва бруска от обрабатываемой поверхности его вновь соединяют с дополнительной массой и процесс обработки продолжается до полного исправления погрешностей формы. 3 ил. 10 производительность обработки изменяется за счет изменения зазора между бруском и деталью. При этом производительность регулируется плавно, в узком диапазоне и практически не меняется при незначительных колебаниях указанного зазора, что характерно для изменений значений зазора на величину исправляемых погрешностей формы. Присоединение к абразивному бруску дополнительной массы при радиаль(Л сд О5 а а

;

3

i л

ч

макс.

QHUH

Во

Vp,

/1.

П

Hi

Фиг.2

В

Фиг.З

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-01-30—Публикация

1986-05-19—Подача