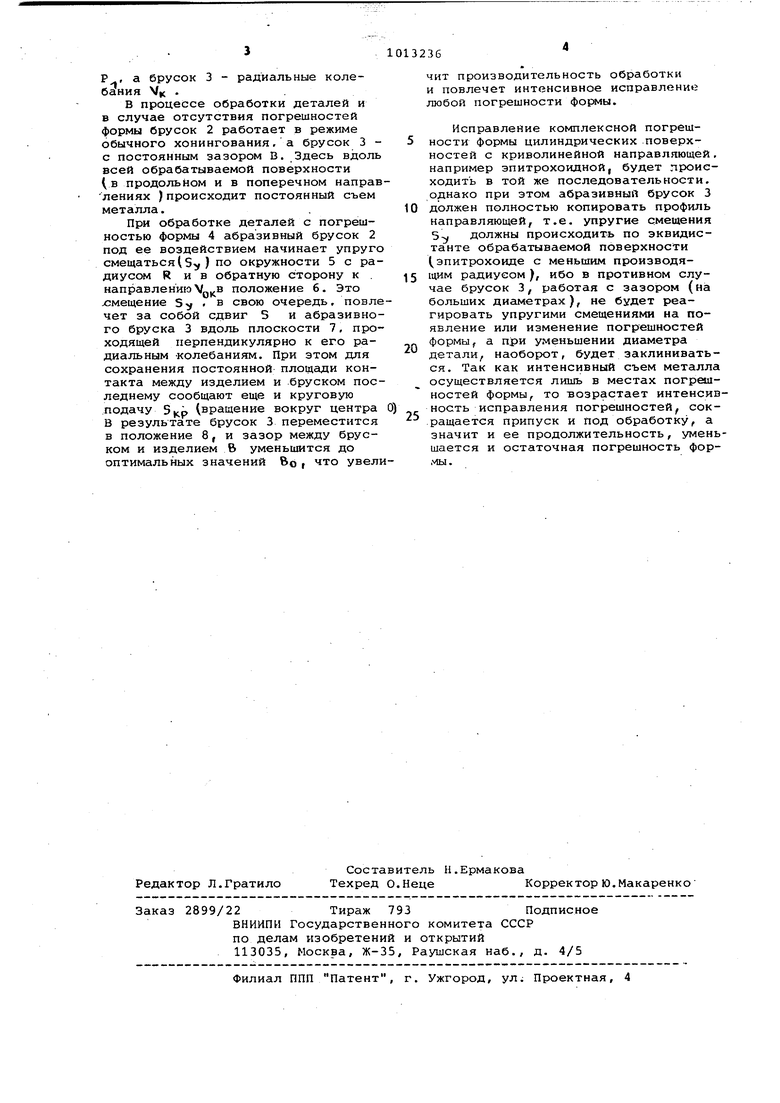

Изобретение относится к финишной обработке абразивными брусками и мо жет быть использовано в станкострои тельной и механообрабатывающей промыиленности. Известен способ отделочной обраб ки цилиндрических поверхностей, пря котором абразисным брускам сообщают возвратно-поступательное движение подачи, вращение, радиальный разжим а также радиальные колебания с одно временной окружной подачей на угол обеспечения постоянства площади кон такта бруска с изделием(1 3. Данный способ позволяет существенно повысить точность обработки деталей в продольном .направлении. Однако здесь необходимо делать пред варительный контроль размеров обрабатываемой поверхности, определять значение погрешностей формы и про. изводить расчеты .углов наклона тра-екторий возвратно-поступательного движения шлифовальных брусков. Это резко усложняет процесс обработки, увеличивает его продолжительность. Кроме того, он вообще неприемлем при исправлении погрешностей формы в поперечном сечении. Целью изобретения является интен сификация исправления комплексной . погрешности формы, повышение точное ти обрабатываемых поверхностей и производительнЬсти. Поставленная цель достигается те что согласно способу, при котором абразивным брускам сообщают вращение возвратно-поступательное перемещение подачи у радиальный разжим,а также радиальные колебания с одновременной окружной подачей на.угол обеспечения постоянства площади контакта брус ка с изделием одному из брусков сообщают радиальный разжим, а другому - радиальные колебания с одновременной окружной подачей на угол, при этом первому бруску сообщают упругое перемещение по эквидистанте обрабатываемой поверхности и жестко сбединяют с вторым бруском, которому .сообщают перемещение вдоль плоскости, перпендикулярной к его радиальным колебаниям. . Экспериментальными исс-едованиям финишной обработки деталей радиаль.но колеблющимися брусками по ударно ци лической схеме микрорезания установлено, что при изменении зазора между бруском и изделием от нуля до определенных (оптимальных } значений производительность процесса возрастает, а при дальнейшем увеличении зазора снижается. в связи с эти1м, используя вторую часть зависимост-и, когда съем металла уменьшается при увеличении зазора между бруском и деталью сверх оптимальных значений, можно в зависимости от исправляемой погрешности формы изменять зазор, а значит производительность обработки и тем самым устранять погрешность формы. Т.е. независимо от того какая это погрешность, в продольном сечении детали или в поперечном, можно в местах ее появления уменьшать зазор и повышать тем самым съем металла до полного исправления погрешностей формы. При обработке деталей абразивный брусок, которому сообщено -возвратнопоступательное перемещение вдоль образующей изделия и радиальный разжим, в местах погрешности формы ( как в продольном, так и в поперечном сечениях и в зависимости от ее величины, совершает упругие перемещения вдоль окружности обрабатываемой поверхности. Эти смещения полностью передаются на второй брусок, который совершает радиальные колебания по нормали к обрабатываемой поверхности. Последний тоже Начинает смещаться, но уже не по окружности, а вдоль плоскости, перпендикулярной к его радиальным колебаниям, т.е. второй брусок движется по хорде к направляющей (окружности ) обрабатываемого изделия и тем самым уменьшает зазор между ним и деталью до оптимальных значений, когда производительность начинает возрастать. В итоге съем металла возрастает в местах погрешности формы и происходит ее интенсивное исправление. За счет этого возрастает интенсивность исправления погрешностей формы, сокращаются припуски под обработку, а значит сокращается продолжительность обработки и возрастает ее точность. При этом для сохранения постоянной площади контакта между бруском и деталью последнему бруску сообщается окружная подача. В процессе.отделочной обработки цилиндрических поверхностей брусок, который под воздействием погрешностей формы совершает упругие смещения по окружности, должен всегда быть в контакте с обрабатываемой поверхностью. Вследствие этого при обработке цилиндрических поверхностей с криволинейной направляющей он должен упруго смещаться вдоль этой поверхности, т.е. перемещаться по ее эквидистанте. На чертеже дана схема исправления комплексной погрешности формы внутренних цилиндрических поверхностей. 1зделие 1 установлено неподвижно. Абразивные бруски 2 и 3, связанные друг с другом, вращаются со скоростью VQH и совершают возвратно-поступательные перемещения вдоль образующей изделия. При этом брусок 2 имеет радиальную подачу Sp с силой Р , а брусок 3 - радиальные колебания VK , В процессе обработки деталей и в случае отсутствия погрешностей формы брусок 2 работает в режиме обычного хонингования, а брусок 3 с постоянным зазором В. Здесь вдоль всей обрабатываемой поверхности (в продольном и в поперечном направ лениях )происходит постоянный съем металла. При обработке деталей с погрешностью формы 4 абразивный брусок 2 под ее воздействием начинает упруго смещаться(5 ) по окружности 5 с ра диусом R и в обратную сторону к . направлению положение 6, Это х:мещение в свою очередь, повл чет за собой сдвиг 5 и абразивно го бруска 3 вдоль плоскости 7, про ходящей перпендикулярно к его радиальным -колебаниям. При этом для сохранения постоянной площади контакта между изделием и бруском пос леднему сообщают еще и круговую подачу SUP (вращение вокруг центра В результате брусок 3 переместится в положение 8, и зазор между бруском и изделием В уменьшится до оптимальных значений Во f то увел чит производительность обработки и повлечет интенсивное исправление любой погрешности формы. Исправление комплексной погрешности формы цилиндрических поверхностей с криволинейной направляющей, например эпитрохоидной, будет происходить в той же последовательности. однако при этом абразивный брусок 3 должен полностью копировать профиль направляющей, т.е. упругие смещения 5 у должны происходить по эквидистанте обрабатываемой поверхности эпитрохоиде с меньшим производящим радиусом ), ибо в противном случае брусок 3, работая с зазором (на больших диаметрах), не будет реагировать упругими смещениями на появление или изменение погрешностей формы, а при уменьшении диаметра детали, наоборот, б-удет заклиниваться. Так как интенсивный съем металла осуществляется лишь в местах погрешностей формы, то возрастает интенсивность исправления погрешностей, сокращается припуск и под обработку, а значит и ее продолжительность, уменьшается и остаточная погрешность формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки | 1986 |

|

SU1454666A1 |

| Способ отделочной обработки | 1985 |

|

SU1344587A1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| Хонинговальная головка | 1986 |

|

SU1335435A1 |

| Способ отделочной обработки | 1973 |

|

SU484071A1 |

| Способ отделочной обработки цилиндрических поверхностей,ограниченных буртами | 1976 |

|

SU743844A2 |

| Устройство к суперфинишному станку | 1979 |

|

SU878529A2 |

| Способ абразивной обработки поверхностей вращения | 1983 |

|

SU1199593A1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

СПОСОБ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ при котором абразивным брускам сообщают возвратно-поступательное перемещение . подачи, вращение, радиальный разжим, а также.радиальные колебания с одновременной окружной подачей на угол обеспечения постоянства площади контакта бурскас изделием, отличающийся тем. что. с целью повышения точности обрабатываемых поверхностей и производительности, одному из брусков сообщают радиальный разжим, другому - радиальные колебания с одновременной окружной подачей на угол, при этом первому бруску сообщают упругое перемещение по эквидистанте обрабатываемой поверхности и жестко соединяют с вторым бруском, которому сообщают перемещение вдоль плоскости, перпендикулярной к его радиальным колебаниям. . (Л б)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ отделочной обработки | 1973 |

|

SU484071A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-23—Публикация

1981-10-16—Подача