1П

И К бретеиие (гсносится к финишной (jfipafHiTKe понерхнпстсй абразивными бруск эми и может быть использовано в станкоинструментальной и м таллооб- рабатывающем промышленности.

Целью изобретения является повышение точности и сокращение трудоемкости обработки путем управления параметрами радиального колебания бруска .

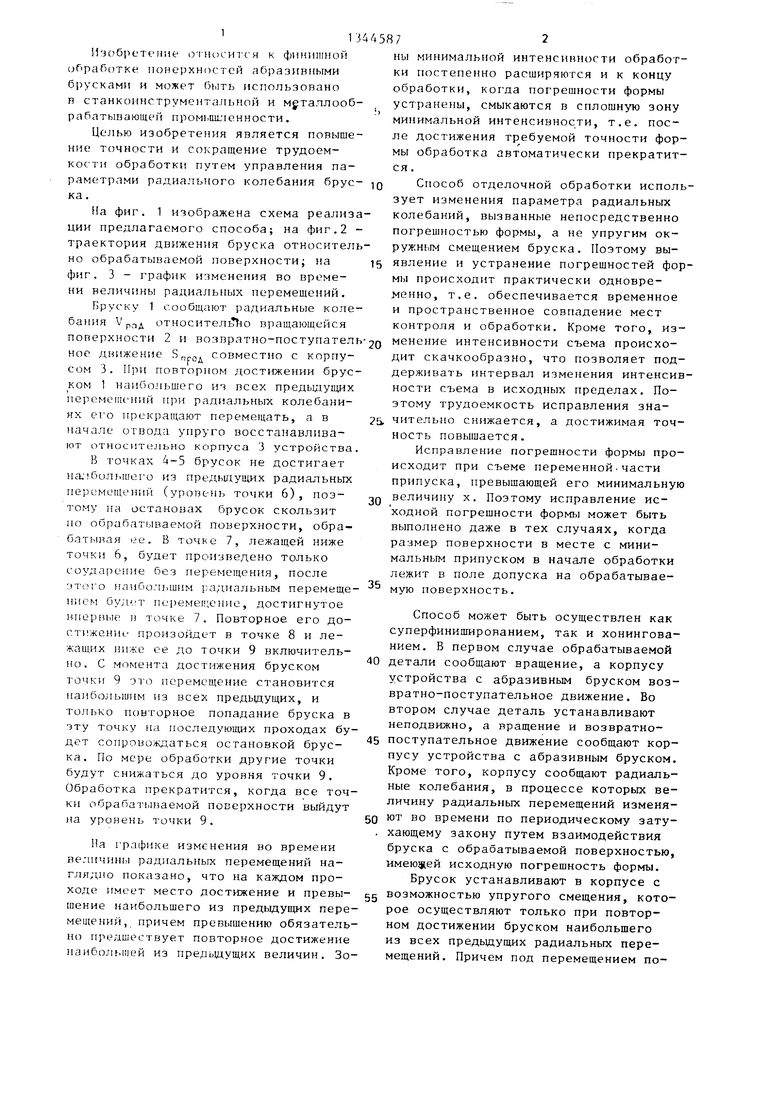

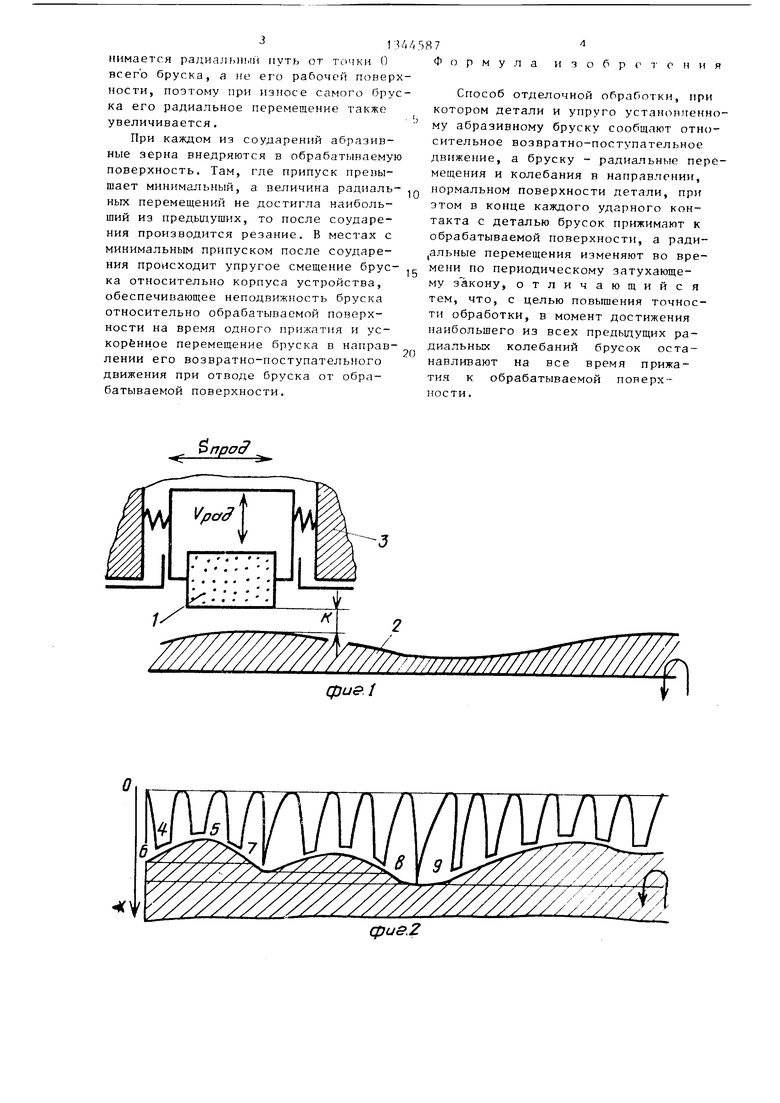

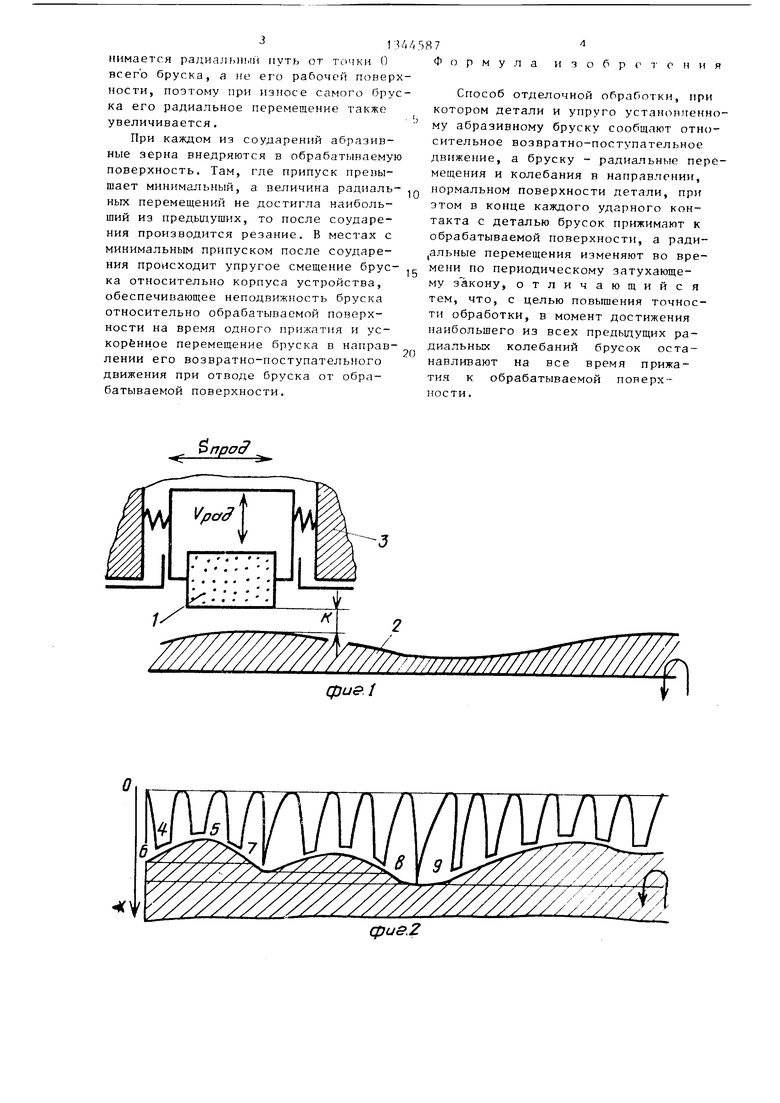

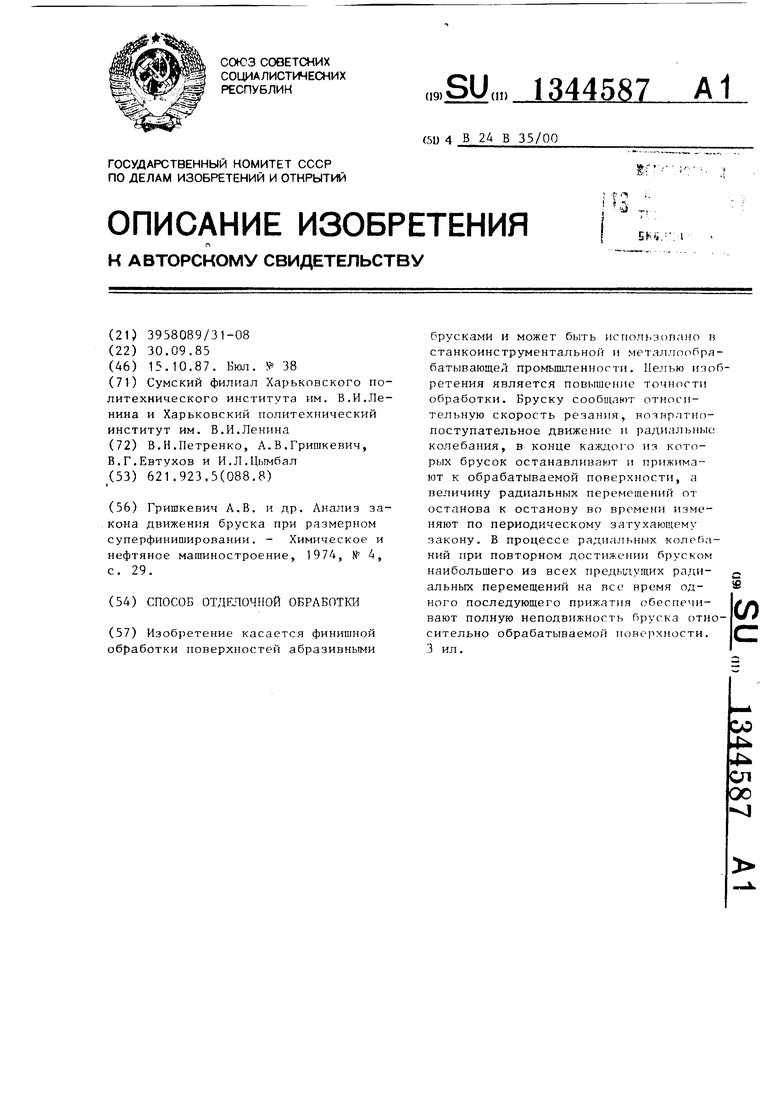

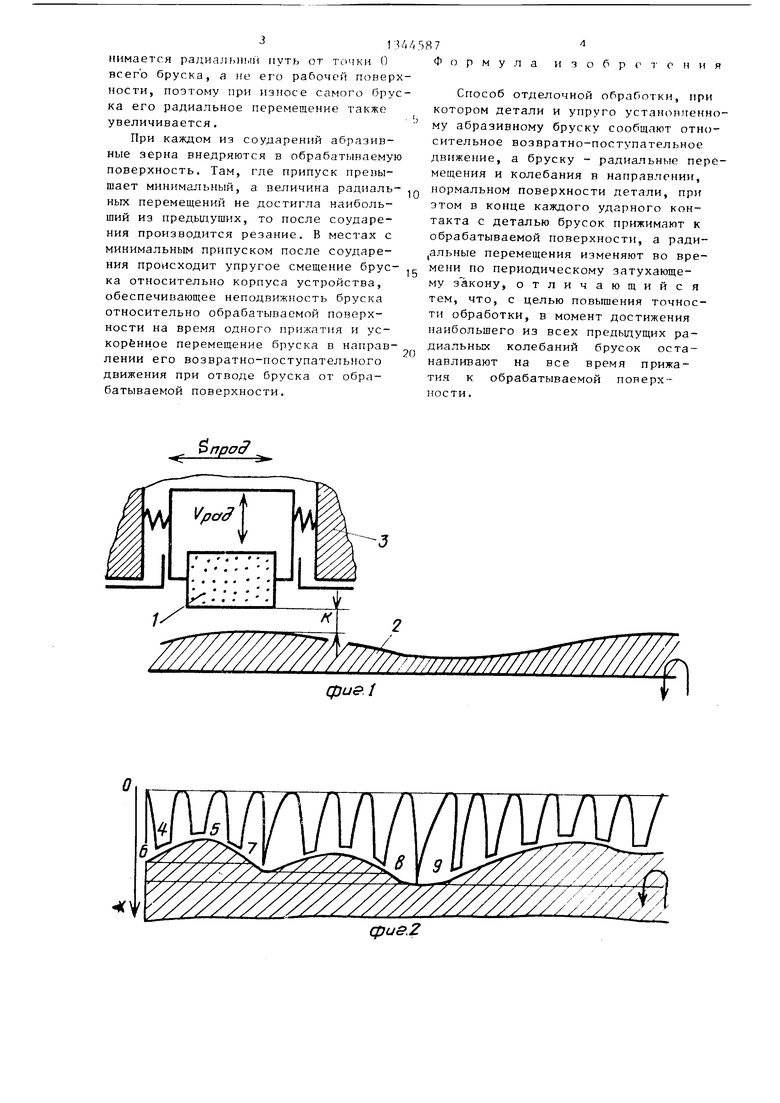

На фиг. 1 изображена схема реализации предлагаемого способа; на фиг.2 - траектория движения бруска относительно обрабатываемой поверхности; на фиг. 3 - график изменения во времени величины радиальных перемещений.

Бруску 1 сообщают радиальные колебания V р,,д относител1 1О вращающейся поверхности 2 и возвратно-поступательное движение пгоц совместно с корпусом 3. При повторном достижении бруском 1 наибольшего из псех предыдущих перемешс ний при радиальных колебаниях его прекращают перемещать, а в начале отвода упруго восстанавливают относительно корпуса 3 устройства

В точках А-5 брусок не достигает на. больше г о из предыдущих радиальных перемещений (уровень точки 6), поэтому на остановах брусок скользит по обрабатываемой поверхности, обрабатывая ее. В точке 7, лежащей ниже точки 6, будет произведено только соударение без перемещения, после этого наиС) радиальным перемещением будет перемеп;е11ие, достигнутое впервые н точке 7. Повторное его достижение произойдет в точке 8 и лежащих ниже ее до точки 9 включительно. С момента достижения бруском точки 9 это перемещение становится наибольшим из всех предыдущих, и только повторное попадание бруска в эту точку на 11оследуюиа1х проходах будет сопровождаться остановкой бруска. По мере обработки другие точки будут снижаться до уровня точки 9. Обработка прекратится, когда все точки обрабатываемой поверхности выйдут на уровень точки 9.

На графике изменения во времени величин, радиальных перемещений наглядно показано, что на каждом проходе имеет место достижение и превышение наибольшего из предыдупц1х перемещений, причем превышению обязательно предшествует повторное достижение наибольшей из предьщущих величин. Зо72

нь минимальной интенсивности обработки постепенно расширяются и к концу обработки, ког да погрешности формы

устранены, смыкаются в сплошную зону

минимальной интенсивности, т.е. посе достижения требуемой точности формы обработка автоматически прекратится .

Способ отделочной обработки использует изменения параметра радиальных колебаний, вызванные непосредственно погрешностью формы, а не упругим окружным смещением бруска. Поэтому выявление и устранение погрешностей формы происходит практически одновременно, т.е. обеспечивается временное и пространственное совпадение мест контроля и обработки. Кроме того, изменение интенсивности съема происходит скачкообразно, что позволяет поддерживать интервал изменения интенсивности съема в исходных пределах. Поэтому трудоемкость исправления значительно снижается, а достижимая точность повышается.

Исправление погрешности формы происходит при съеме переменной.части припуска, превышающей его минимальную

величину х. Поэтому исправление ис- ходной погрешности формы может быть выполнено даже в тех случаях, когда размер поверхности в месте с минимальным припуском в начале обработки лежит в поле допуска на обрабатывае

мую поверхность.

Способ может быть осуществлен как суперфинипшрованием, так и хонингова- нием. В первом случае обрабатываемой

детали сообщают вращение, а корпусу устройства с абразивным бруском возвратно-поступательное движение. Во втором случае деталь устанавливают неподвижно, а вращение и возвратнопоступательное движение сообщают корпусу устройства с абразивным бруском. Кроме того, корпусу сообщают радиальные колебания, в процессе которых величину радиальных перемещений изменяют во времени по периодическому зату- хающему закону путем взаимодействия бруска с обрабатываемой поверхностью, имеющей исходную погрешность формы. Брусок устанавливают в корпусе с

возможностью упругого смещения, которое осуществляют только при повторном достижении бруском наибольшего из всех предыдущих радиальных перемещений. Причем под перемещением поннмается радиал и.1й путь от точки О всего бруска, а не его рабочей поверхности, поэтому при износе самого бруска его радиальное перемещение также увеличивается.

При каждом из соударений абразивные зерна внедряются в обрабатываемую поверхность. Там, где припуск превышает минимальный, а величина радиаль- ных перемещений не достигла наибольший из предьщуших, то после соударения производится резание. В местах с минимальным припуском после соударения происходит упругое смещение брус- g мени по периодическому затухающему закону, отличающийся тем, что, с целью повьш ения точнос ти обработки, в момент достижения наибольшего из всех предьщущих радиальных колебаний брусок останавливают на все время прижатия к обрабатываемой поверхности.

ка относительно корпуса устройства, обеспечивающее неподвижность бруска относительно обрабатываемой поверхности на время одного прижатия и ускоренное перемещение бруска в направлении его возвратно-поступательного движения при отводе бруска от обрабатываемой поверхности.

Формула изобретения

Способ отделочной обработки, при котором детали и упруго установленному абразивному бруску сообщают относительное возвратно-поступательное движение, а бруску - радиальные перемещения и колебания в направлении, нормальном поверхности детали, при этом в конце каждого ударного контакта с деталью брусок прижимают к обрабатываемой поверхности, а ради- ,альные перемещения изменяют во вре

му закону, отличающийся тем, что, с целью повьш ения точности обработки, в момент достижения наибольшего из всех предьщущих радиальных колебаний брусок останавливают на все время прижатия к обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделочной обработки | 1986 |

|

SU1454666A1 |

| Способ отделочной обработки цилиндрических поверхностей | 1981 |

|

SU1013236A1 |

| Способ отделочной обработки | 1973 |

|

SU484071A1 |

| Способ отделочной обработки цилиндрических поверхностей,ограниченных буртами | 1976 |

|

SU743844A2 |

| Способ отделочной обработки абразивным бруском | 1975 |

|

SU704769A1 |

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

Изобретение касается финишной обработки поверхностей абразивными брусками и может быть использовано в станкоинструментальной и металлообрабатывающей промьшшенности. Целью изобретения является повышение точности обработки. Бруску сообщан)т относительную скорость резания, возвратно- поступательное движение и радиальные колебания, в конце каждого из которых брусок останавливают и прижимают к обрабатываемой поверхности, а величину радиальных перемещений от останова к останову во времени изменяют по периодическому затухающему закону. В процессе радиальных колебаний при повторном достижерп1И бруском наибольшего из всех предыдущих радиальных перемещений на все время одного последующего прижатия обеспечивают полную неподвижность бруска относительно обрабатываемой поверхности. 3 ил. сл со 4 СП сх

фuei

.Ц U5

У//// // ////у

фи9.2

N

7

Составитель А.Шутрв Редактор Ю.Середа Техред Л.Олийнык

Заказ 4882/17 Тираж 714 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Произьодственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.З

Корректор И. Муска

| Гришкевич А.В | |||

| и др | |||

| Анализ закона движения бруска при размерном суперфинишировании | |||

| - Химическое и нефтяное машиностроение, 1974, № 4, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-10-15—Публикация

1985-09-30—Подача