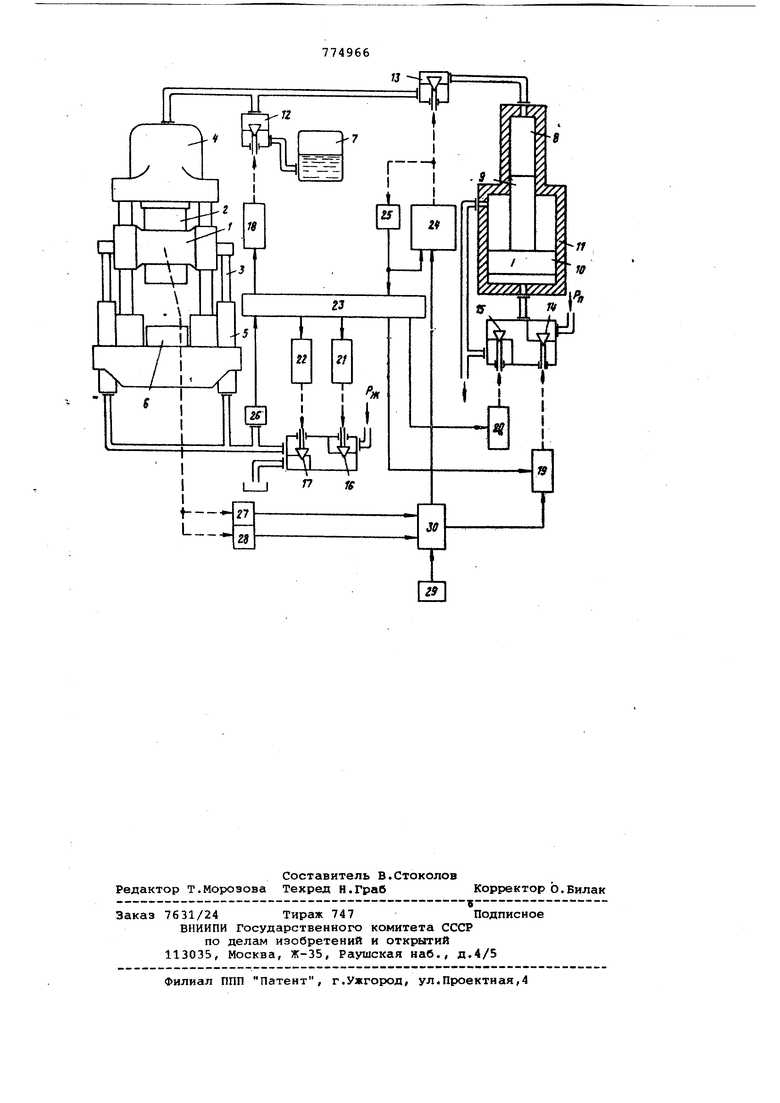

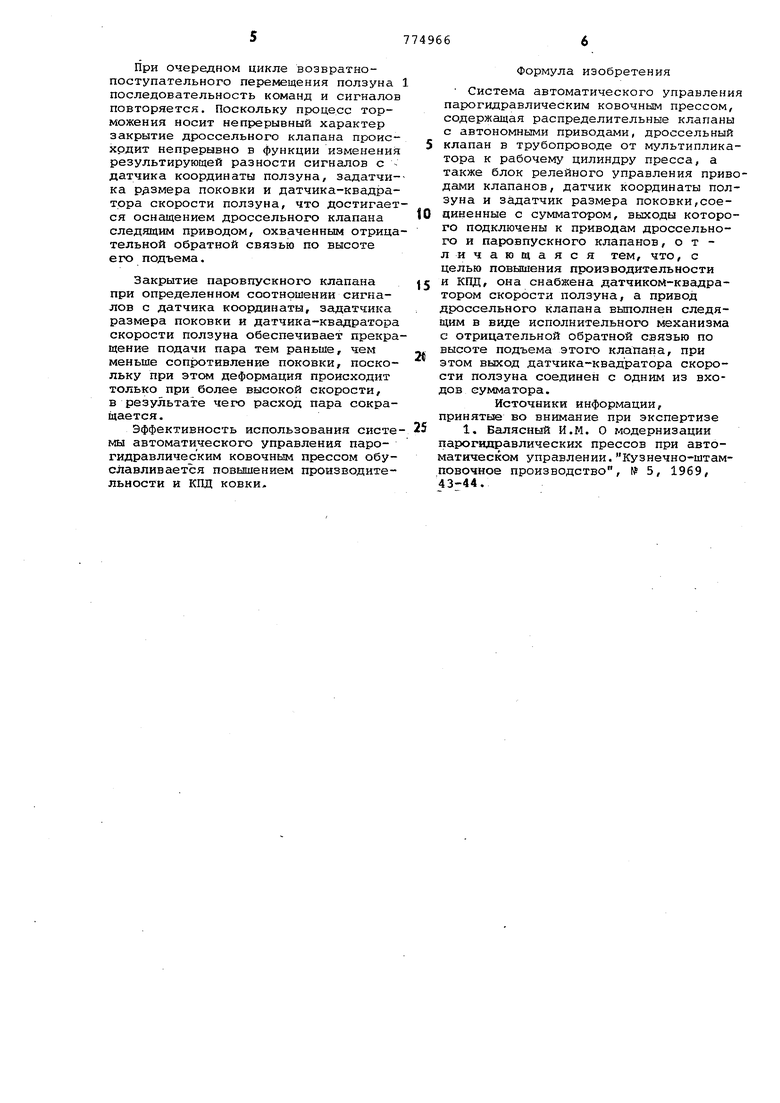

Изобретение относится к области машиностроения, в частности к систе1мам управления машинами для обработки давлением. Известна система автоматического управления парогидравлическим ковочным прессом, содержащая распредели тельные клапаны с автономными приводами, дроссельный клапан в трубопроводе от мультипликатора к рабочему цилиндру пресса, а также блок релейного управления приводами клапанов, датчик координаты ползуна и задатчик размера поковки, соединенные с сумматором, выходы которого подключены к приводам дроссельного и паровпускного клапанов ij. Недостатками известной системы являются необходимость снижения скорости ползуна для обеспечения необходимой точности, а также перерасход пара при переключении клапанов. С целью повышения производительно сти и КПД пресса, система автоматического управления снабжена датчиком-квадратором скорости ползуна,г а привод дроссельного клапана выполнен следящим в виде исполнительного механизма с отрицательной связью по высоте подъема этого клапана, при этом выход датчика-квадратора скорости ползуна соединен с -одним из входов сумматора. На чертеже дана схема системы управления. Ползун 1 жестко связан с рабочим плунжером 2 и подъемными плунжерами 3, а также с подвижными элементами рабочего цилиндра 4 и подъемного цилиндра 5. Закрепленный на ползуне 1 инструмент воздействует на поковку 6. Рабочий цилиндр 4 соединен трубопроводами с наполнительно-сливным баком 7 и гидроцилиндром 8 мультипликатора, включающего также скалку 9, паровой поршень 10 и паровой цилиндр 11. Жидкость высокого давления Р , поступает в подъемные цилиндры 5, а острый пар давлением Р„ поступает под паровой поршень 10 ци линдра 11. Собственно система автоматического управления прессом содержит наполнительно-сливной клапан 12, установленный в трубопроводе от рабочего цилиндра 4 к наполнительно-сливному баку 7; дроссельный клапан 13, установленный в трубопроводе от гидроцилиндра 8, к рабочему

цилиндру 4; паровпускной. 14 ипаровыпускной 15 клапаны; впускной16 и выпускной 17 клапаны подъемныхцилиндров 5.

Клапаны 12,14,15,16 и 17 снабжены автономными двухпозиционными приводами 18,19,20,21 и 22 соответственно, электрически связанными с блоком 23 релейного управления, а дроссельный клапан -13 взаимосвязан со следящим приводом 24, представляющим собой исполнительный механизм, охваченный отрицательной обратной связью через преобразователь 25 высоты подъема дроссельного клапана 13 в электрический сигнал, поступающий на вход следящего привода 24 и блок 23 релейного управления. В систему автоматического управления входят также сигнализатор 26 падения давления в подъемных цилиндрах 5, выход которого электрически связан с блоком 23 релейного управления, датчик 27 координаты и датчик-квадратор 28 скорости ползуна 1, с которым они имеют механическую связь, а их электрические выходные сигналы, также как и сигналы с задатчика 29 размера поковки 6, подключены на вход сумматора 30, выходной сигнал которого поступает на вход приводов 19 и 24.

Автоматическое управление парогидравлическим прессом в течение одного цикла возвратно-поступательного перемещения ползуна 1 осуществляется в следующей последовательности. В исходном положении ползун 1 находится на некотором расстоянии над поковкой 6, при этом клапаны 14,16 и 17 закрыты, а клапаны 12,13 и 15 открыты. По команде с блока 23 привод 22 открывает клапан 17, и ползун 1 под действием веса опускается, при этом жидкость из подъемных цилиндров 5 вытесняется в слив, а освобождающееся пространство в рабочем цилиндре 4 заполняется через открытый клапан 12 из наполнительно-сливного бака 7 Вследствие дросселирования потока жидкости, вытесняемой из подъемных цилиндров 5 прр движении ползуна- 1 вниз, в них сохраняется избыточное давление, которое падает до нуля лишь в момент налохсения ползуна 1 -н поковку 6. Это фиксирует сигнализатор 26 и подает соответствующий сигнал на блок 23 релейного управления по командам которого приводы 18 и 20 закрывают клапаны 12 и 15, а привод 19 открывает клапан 14. Под действием острого пара, поступающего через открывшийся паровпускной клапан 14, поршень 10 перемещается вверх, при этом скалка 9 давит на жидкость и вытесняет ее из хндроцилиндра 8 в рабоч тй цидиндр 4 , где давление жидкости передается на рабочий плунжер 2, а усилие, развиваемое им через ползун 1, вызывает деформацию поковки 6.

По мере деформации поковки 6 уменьшается разность между ее текущи размером и заданнымj одновременно увеличивается и ее сопротивление,что вызывает понижение скорости выходных сигналов с датчиков координаты 27 и квадратора 28 скорости ползуна 1, а следовательно уменьшается и выходной сигнал сумматора 30. Понижение выходного сигнала сумматора 30 до определенного значения служит командой для привода 19 на закрытие паровпускного клапана 14, после чего дальнейшая деформация поковки 6 происходит за счет расширения пара, замкнутого в паровом цилиндре 11, и кинетической энергии подвижных масс. По мере дальнейшего приближения текущего размера поковки 6 к заданному с учетом текущего значения скорости ее деформации следящий привод 24 закрывает дроссельный клапан 13 в режиме слежения за убывающим сигналом сугдалатора 30 благодаря наличию отрицательной обратной связи по высоте подъема этого клапана. В момент достижения поковкой 6 заданного размера дроссельный клапан 13 полностью перекрывает поток жидкости из гидроцилиндра 8 в рабочий цилиндр 4, ползун 1 останавливается, преобразователь 25 посылает сигнал закрытия дроссельного клапана 13 в блок 23 релейного управления, который дает команду приводу 22 закрыть клапан 17, а приводам 18,21 и 20 открыть соответственно клапаны 12,16 и 15. При этом через открывшийся впускной клапан 16 Ж1едкость высокого давления поступает в подъемные цилиндры 5, и ползун 1 перемещается вверх, а жидкость из рабочего цилиндра 4 вытесняется плунжером 2 и через открывшийся клапан 12 поступает в наполнительно-сливной бак 7. Одновременно через выпускной клапан 15 мятый пар из парового цилиндра 11 вытесняется в линию сброса, а поршень 10 и скалка 9 опускаются,при этом освобождающееся пространство в гидроцилиндре 8 заполняется жидкостью, поступающей из наполнитель но-сливного бака 7 через открытый клапан 12 и всплывавший за счет обратной разности давлений дроссельный клапан 13.

При подходе ползуна 1 к исходной точке блок 23 релейного управления подает команду на привод 21, в результате которой закрывается,впускной клапан 16, и ползун 1 останавливается. По мере подъема ползуна 1 сигнал сумматора 30 вследствие увеличения разности сигналов датчика 27 координаты и задатчика 29 размера поковки 6 возрастает, в результате чего привод 24 открывает дроссельный клапан 13.

При очередном цикле возвратнопоступательного перемещения ползуна последовательность команд и сигналов повторяется. Поскольку процесс торможения носит непрерывный характер закрытие дроссельного клапана происходит непрерывно в функции изменения результирующей разности сигналов с датчика координаты ползуна, задатчика размера поковки и датчика-квадратора скорости ползуна, что достигается оснащением дроссельного клапана следящим приводом, охваченным отрицательной обратной связью по высоте егю подъема.

Закрытие паровпускного клапана при определенном соотношении сигналов с датчика координаты, задатчика размера поковки и датчика-квадратора скорости ползуна обеспечивает прекращение подачи пара тем раньше, чем меньше сопротивление поковки, поскольку при этсм деформация происходит только при более высокой скорости, в результате чего расход пара сокращается.

Эффективность использования системы автоматического управления парогидравлическим ковочным прессом обуславливается повышением производительности и КПД ковкиФормула изобретения

Система автоматического управления парогидравлическим ковочным прессом, содержащая распределительные клапаны с автономными приводами, дроссельный 5 клапан в трубопроводе от мультипликатора к рабочему цилиндру пресса, а также блок релейного управления приводами клапанов, датчик координаты ползуна и задатчик размера поковки,сое0 циненные с сумматором, выходы которого подключены к приводам дроссельного и паровпускного клапанов, о т л и чающаяся тем, что, с целью повышения производительности

5 и КПД, она снабжена датчиком-квадратором скорости ползуна, а привод дроссельного клапана выполнен следящим в виде исполнительного механизма с отрицательной обратной связью по высоте подъема этого клапана, при

t этом выход датчика-квадратора скорости ползуна соединен с одним из входов сумматора.

Источники информации, принятые во внимание при экспертизе

5 1. Балясный И.М. О модернизации парогидравлических прессов при автоматическом управлении.Кузнечно-штамповочное производство, № 5, 1969, 43-44.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПАРОГИДРАВЛИЧЕСКИМ КОВОЧНЫМПРЕССОМ | 1967 |

|

SU202734A1 |

| Система управления гидравлическимпРЕССОМ | 1979 |

|

SU821205A1 |

| Способ управления гидравлическим прессом и устройство для его осуществления | 1989 |

|

SU1682211A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1972 |

|

SU349592A1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1973 |

|

SU380478A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 1995 |

|

RU2078640C1 |

| Устройство для управления парогидравлическим ковочным прессом | 1936 |

|

SU49840A1 |

| ГИДРОПРИВОД ТРАВЕРСЫ ПРЕССА | 2013 |

|

RU2530917C1 |

| Система управления гидравлическим прессом | 1980 |

|

SU903212A1 |

| Устройство управления ковочным прессом | 1982 |

|

SU1165600A1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-18—Подача